Изобретение относится к испытаниям механических свойств металлов и сплавов и может быть использовано для оценки критической температуры хрупкости металла элементов нефтегазового оборудования при эксплуатации в сероводородсодержащих средах, вызывающих охрупчивание металла.

Наиболее близким к предлагаемому техническому решению является способ определения критической температуры хрупкости металлов и сплавов [Патент РФ №2095783, опубл. 10.11.1997 г.], в котором для оценки критической температуры хрупкости образец охлаждают, нагружают, устанавливают зависимость твердости (НВ) от температуры, по ней определяют тангенс угла наклона к оси температур и по степени крутизны этой зависимости α определяют критическую температуру хрупкости по соотношению

lnTкр=k1lnα+k2,

где α - тангенс угла наклона температурной зависимости твердости, k1 и k2 - экспериментальные коэффициенты для каждого типа металла и сплава.

Однако такое определение критической температуры хрупкости влечет неизбежные искажения результатов при определении коэффициента α (тангенса угла наклона прямой lnHB) и вследствие этого потерю точности определения критической температуры хрупкости, особенно в тех случаях, когда значения критической температуры близки.

Технический результат заключается в повышении точности и надежности результатов и снижении трудоемкости и материалоемкости оценки критической температуры хрупкости металлов и сплавов нефтегазового оборудования при эксплуатации в сероводородсодержащих средах.

Задача решается тем, что в способе определения критической температуры хрупкости металлов и сплавов, включающем охлаждение образцов, их нагружение и установление зависимости твердости от температуры, образцы отбирают из макропробы одного из элементов группы нефтегазового оборудования, каждый из которых подвергают охрупчиванию путем растяжения до одной из остаточной деформации δ1-5 0, 10, 20, 30, 40%, после чего из каждого образца макропробы вырезают образцы испытаний и измеряют в них твердость при каждой из температур испытаний T1-6 -60, -40, -20, 0, 10, 20°C, затем для каждой остаточной деформации и каждой температуры испытаний проводят испытания образцов на ударный изгиб, устанавливают зависимости ударной вязкости (KCV) от твердости (Н) для каждой из температур испытаний (T1-6), которые используют при периодических контролях охрупчивания металла эксплуатируемого оборудования, для определения значений KCV по значениям Н, получаемым на минипробах для каждой из T1-6, а критическую температуру хрупкости (Tкр) определяют как точку пересечения кривой зависимости KCV от температуры (T) с нормативным значением (KCV) для металла данной группы однотипного нефтегазового оборудования, причем зависимости KCV от Н описываются формулой KCV=A еB*H, где A и B - экспериментальные коэффициенты для каждого металла и температуры испытаний, H - твердость по Бринелю.

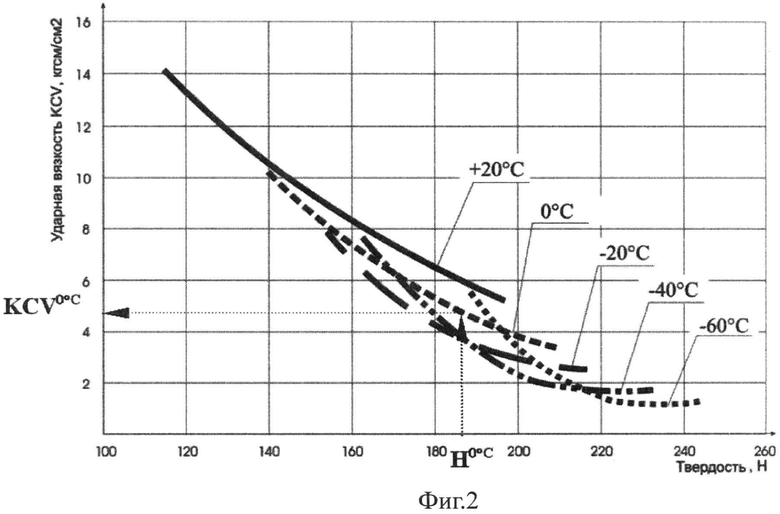

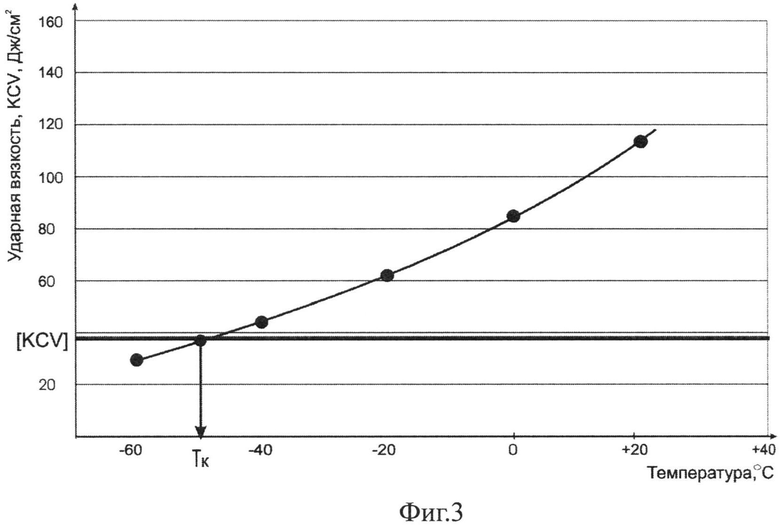

На фиг.1 представлены полученные зависимости Н(Т) и KCV(T) деформированных на δ1-5 зон образцов металла, на фиг.2 - зависимости ударной вязкости от твердости, описываемые формулой KCV=A еH*H, на фиг.3 - определение Tкр для металла по предлагаемому способу.

Способ реализуется следующим образом.

Отбирают макропробу от одного из элементов группы нефтегазового оборудования (обечайка, днище или штуцер) для изготовления 10 образцов размерами 250×40×12 мм; каждый из которых подвергают растяжению до одной из остаточной деформации δ1-5 (по два образца на каждую остаточную деформацию). Каждый образец, растянутый до одной из остаточной деформации размечают по контрольным сечениям, условная остаточная деформация в средней части которых оценивалась значениями δ1-5, разрезают на образцы прямоугольной формы размерами не менее 55×40×12 мм для дальнейших испытаний (различные состояния деформирования эквивалентны различным состояниям охрупчивания при воздействии сероводородсодержащих сред). Испытуемые образцы с датчиком температуры помещают в охлаждающую среду и выдерживают до достижения температуры испытания. Замер твердости осуществляют методом вдавливания индентора в средней части поверхности образца, где деформация составляет требуемую величину δ1-5. Замеры выполняют по методике ГОСТ 9012-78 на твердомере стационарном. Каждый из полученных образцов испытывают на твердость при одной из температур T1-6. В каждом из этих сечений образцов проводятся по 25 измерений Н при T1-6. Строят зависимость H(T).

Затем проводят испытания на ударный изгиб по методике ГОСТ 9454-78 по 6 испытаний для каждой δ1-5 и каждой T1-6.

Устанавливают зависимость ударной вязкости от твердости, которая описывается формулой KCV=A еB*H (фиг.2), где A и B - экспериментальные коэффициенты для каждого металла при определенной температуре испытаний (приведены в таблице), H - твердость по Бринелю.

Для определения критической температуры хрупкости необходимо на графике зависимости ударной вязкости от температуры, где значения ударной вязкости взяты из зависимости ударной вязкости от твердости, описываемых формулой KCV=A еB*H, найти точку пересечении с нормативным значением ударной вязкости для металла данной группы однотипного нефтегазового оборудования.

Таким образом, для оценки критической температуры хрупкости металла при диагностировании группы оборудования, эксплуатируемого в сероводородсодержащих средах по предлагаемому способу достаточно: измерить твердость с минипробы металла (без изготовления специальных образцов), взятой от одного из конструктивных узлов оборудования и провести измерения твердости при различных температурах; каждому измеренному значению твердости (H) в интервале температур будет соответствовать свое значение ударной вязкости (KCV) (фиг.2); построить зависимость KCV(T) (фиг.3) и найти пересечение с нормативным значением ударной вязкости (KCV). Это и будет значение критической температуры хрупкости для металла.

Таким образом, предлагаемый способ по сравнению с прототипом позволяет с высокой точностью оценить критическую температуру хрупкости металла при диагностировании группы оборудования, эксплуатируемого в сероводородсодержащих средах без больших трудо- и материальных затрат, а также оценить охрупченность металла для группы однотипного оборудования, работающего в одинаковых условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения критической температуры хрупкости стали по сечению стенки объекта | 2017 |

|

RU2651632C1 |

| СПОСОБ ОЦЕНКИ РАБОТОСПОСОБНОСТИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ПРИ ЭКСПЛУАТАЦИИ В УСЛОВИЯХ, ВЫЗЫВАЮЩИХ СНИЖЕНИЕ ПЛАСТИЧНОСТИ И РАСТРЕСКИВАНИЕ МЕТАЛЛА КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2569964C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ТЕМПЕРАТУРЫ ХРУПКОСТИ МЕТАЛЛОВ И СПЛАВОВ | 1996 |

|

RU2095783C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ПРОКАТА ИЗ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ (ВАРИАНТЫ) | 2024 |

|

RU2835873C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ТЕМПЕРАТУРЫ ХРУПКОСТИ МАТЕРИАЛА ТРУБОПРОВОДА | 2024 |

|

RU2838331C1 |

| СТАЛЬ КОРРОЗИОННО-СТОЙКАЯ В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ НЕФТЕГАЗОВЫХ МЕСТОРОЖДЕНИЙ | 2022 |

|

RU2810411C1 |

| ВЫСОКОПРОЧНАЯ АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И СПОСОБ ОКОНЧАТЕЛЬНОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ НЕЕ | 2004 |

|

RU2254394C1 |

| КОРРОЗИОННОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2012 |

|

RU2519337C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| СТАЛЬ КОНСТРУКЦИОННАЯ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННЫХ ТЕМПЕРАТУРАХ | 2009 |

|

RU2414520C1 |

Изобретение относится к испытаниям механических свойств металлов и сплавов и может быть использовано для оценки критической температуры хрупкости металла элементов нефтегазового оборудования при эксплуатации в сероводородсодержащих средах, вызывающих охрупчивание металла. Сущность: образцы отбирают из макропробы одного из элементов группы нефтегазового оборудования. Каждый образец подвергают охрупчиванию путем растяжения до одной из остаточной деформации 0, 10, 20, 30, 40%, после чего из каждого образца макропробы вырезают образцы испытаний и измеряют в них твердость при каждой из температур испытаний -60, -40, -20, 0, 10, 20°C, затем для каждой остаточной деформации и каждой температуры испытаний проводят испытания образцов на ударный изгиб. Устанавливают зависимости ударной вязкости от твердости для каждой из температур испытаний. Критическую температуру хрупкости определяют как точку пересечения кривой зависимости ударной вязкости от температуры с нормативным значением ударной вязкости для металла данной группы однотипного нефтегазового оборудования. Зависимости ударной вязкости от твердости описываются формулой KCV=A еB*H, где A и B - экспериментальные коэффициенты для каждого металла и температуры испытаний, H - твердость по Бринелю. Технический результат: повышение точности и надежности результатов, снижение трудоемкости и материалоемкости оценки критической температуры хрупкости металлов и сплавов нефтегазового оборудования при эксплуатации в сероводородсодержащих средах. 3 ил.

Способ определения критической температуры хрупкости металлов и сплавов, включающий охлаждение образцов, их нагружение и установление зависимости твердости от температуры, отличающийся тем, что образцы отбирают из макропробы одного из элементов группы нефтегазового оборудования, каждый из которых подвергают охрупчиванию путем растяжения до одной из остаточной деформации 0, 10, 20, 30, 40%, после чего из каждого образца макропробы вырезают образцы испытаний и измеряют в них твердость при каждой из температур испытаний -60, -40, -20, 0, 10, 20°C, затем для каждой остаточной деформации и каждой температуры испытаний проводят испытания образцов на ударный изгиб, устанавливают зависимости ударной вязкости от твердости для каждой из температур испытаний, которые используют при периодических контролях охрупчивания металла эксплуатируемого оборудования, для определения значений ударной вязкости по значениям твердости, получаемым на минипробах для каждой из температур испытаний, а критическую температуру хрупкости определяют как точку пересечения кривой зависимости ударной вязкости от температуры с нормативным значением ударной вязкости для металла данной группы однотипного нефтегазового оборудования, причем зависимости ударной вязкости от твердости описываются формулой KCV=A еB*H, где A и B - экспериментальные коэффициенты для каждого металла и температуры испытаний, H - твердость по Бринелю.

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ТЕМПЕРАТУРЫ ХРУПКОСТИ МЕТАЛЛОВ И СПЛАВОВ | 1996 |

|

RU2095783C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ТЕМПЕРАТУРЫ ХРУПКОСТИ МЕТАЛЛОВ И СПЛАВОВ | 1999 |

|

RU2155329C1 |

| RU 2060489 C1 20.05.1996 | |||

| СТАЦИОНАРНЫЙ ИЗМЕЛЬЧИТЕЛЬ-СМЕСИТЕЛЬ КОРМОВ КОМБИНИРОВАННОГО ДЕЙСТВИЯ | 2005 |

|

RU2289906C1 |

Авторы

Даты

2014-10-10—Публикация

2013-04-02—Подача