(54) СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ И ПЛИТ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2215599C1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| Способ реверсивной прокатки крупных заготовок | 1986 |

|

SU1386320A1 |

| Способ прокатки полосы | 1980 |

|

SU889161A1 |

| Способ горячей прокатки заготовок из труднодеформируемых сплавов | 1986 |

|

SU1424196A1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1992 |

|

RU2020006C1 |

| Способ горячей прокатки полос и листов | 1986 |

|

SU1509142A1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ НА РЕВЕРСИВНОМ СТАНЕ | 1992 |

|

RU2025153C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ КРУГЛОГО СЕЧЕНИЯ | 1998 |

|

RU2151657C1 |

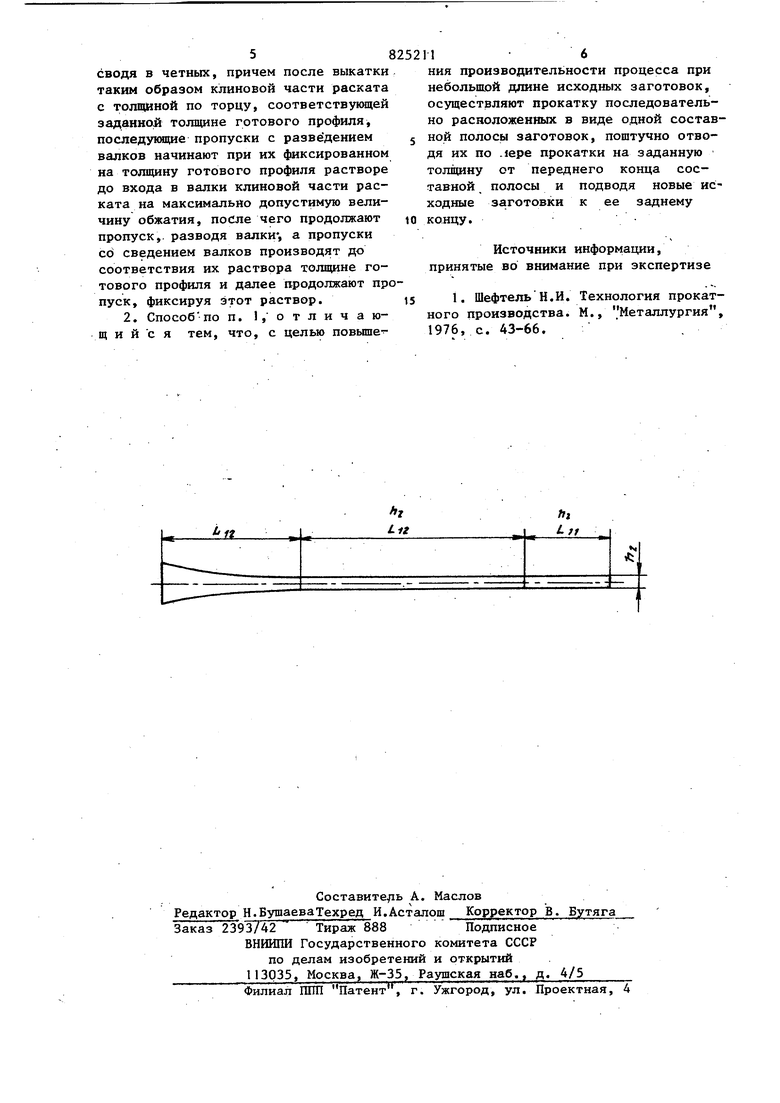

Изобретение относится к прокатном производству, в частности к горячей прокатке заготовок постоянного по дл не прямоугольного сечения. Известен способ горячей прокатки заготовок прямоугольного сечения, блюмов и слябов, из слитков большого развеса на обжимных станах - блюмингах и слябинах . Прокатка осуществляется за несколько реверсивных про пусков полосы между парой встречно вращающихся валков СО Недостаток данного способа - огра ниченная возможность получения малых толщин готового профиля по температурным условиям и в связи с ограниченной длиной раскатных полей станов I. Цель изобретения - расширение возможности получения заготовок меньших толщин. Поставленная цель достигается тем что в способе горячей прокатки заготовок постоянного по длине прямоуголь кого сечения, включающем реверсивные пропуска раската между парой встречно вращающихся валков, в процессе прокатки осуществляют синхронизированное с вращением валков изменение их раствора, разводя валки в нечетных пропусках и сводя в четных, причем после выкатки таким образом клиновой части раската с толщиной по торцу, соответствующей заданной толщине готового профиля, последующие пропуски с разведением валков начинают при их фиксированном на толщину готового профиля растворе до входа в валки клиновой части раската на максимально допустимую величину обжатия, после чего продолжают пропуск, разводя а;1лкн, а пропуски со сведением валков производят до соответствия их раствора толщине готового профиля и далее продолжают пропуск, фиксируя этот раствор. С целью повьшения производительности процесса при небольшой длине 38 исходньпс заготовок или слитков осуществляют прокатку последовательно расположенных в виде одной составной полосы заготовок, поштучно отводя их по мере прокатки на заданную толщину от переднего конца составной полосы и пристраивая новые исходные заготовки к ее заднему концу. Предлагаемый способ прокатки дает .возможность получать из исходных заготовок и слиткоб 5 прокатываемых на крупных обжимных станах, заготовку существенно меньшей получаемой с этих станов толщины. Это позволяет, в свою очередь, в ряде случаев прокатывать слитки непосредственно в лист, минуя промежуточный полупродукт - слябы, что упрощает оборудование прокатного производства, сокращает капитальные затраты на строительство станов. Прокатка последовательно расположенных в виде составной полосы коротких слит ков или заготовок повышает производительность процесса и делает возможным применение при их прокатке предлагаемого способа. На чертеже представлен боковой профиль раската после 12-го пропуска через валки. Способ осуществляется следующим образом. Блюминговые или слябинговые слитки или заготовки задаются в двухвалков с тан 5 снабженный нажимным устройством изменяющим в процессе прокатки раствор валков по заданной программе. Слитки задаются преимущественно тонким концом вперед. После захвата нажимные . винты поднимаются (раствор увеличивается) синхронизованно с вращением валков„ Угол наклона траектории движения валка при этом для предотвращения пробуксовки должен быть меньш угла трения. При прокатке слитков валки могут следовать конусности сли ков (с равным обжатием по длине). После обжатия раската до толщины го тового профиля по переднему торцу или до размера, не превышающего это размер на величину более максимальн го разового обжатия, раскат задаетс при фиксированном растворе валков, равном указанной тол1цине,Валки внед ряются в клиновидную часть раската на длину, соответствующую возможном , максимальному обжатию раската, посл чего валки разводятся в процессе пр катки до раствора, соответстиующего 4 сходной толщине раската. После выода раската из валков раствор их меньшается на величинуразового обатия, раскат реверсируется и проката производится со сведением валков о момента выхода их на толщину, соответствующую толщине готового проиля, после чего сведение прекращается и валки докатывают остающуюся концевзто часть раската на постоянную толщину. В результате многократного повторения по проходам этих операций клиновая часть раската смещается от переднего к заднему его концу и посе полной его выкатки раскат имеет постоянное по длине прямоугольное сечение и толщину, соответствующую заданной в готовом профиле. При длине исходных слитков или заготовок, меньшей или соразмерной длине конусной части полосы , в процессе прокатки сохранение производительности можно обеспечить прокатной полосой,составленной из нескольких последовательно задаваемых в валки, желательно вплотную друг за другом слитков или заготовок(к заднему утолщенному концу прокатываемого слитка присоединяется новый слиток, когда этот утолщенный конец будет прокатан до толщины тонкого конца исходного слитка) . Слитки, прокатанные до заданной толщины, удаляют отводящим рольгангом. Таким образом по сравнению с обычной прокаткой полосы соответствующей длины сокращается длина раскатных полей, т.е. уменьшается металлоемкость оборудования стана. В качестве прокатной клети может использоваться, например, клеть со следящим гидронажимным устройством, применяемая для прокатки клиновидных листов. Формула изобретения 1, Способ горячей прокатки заготовок постоянного по длине прямоугольного сечения, включающий реверсивные пропуски раската между парой встречно вращающихся валков, о т л и ч а ю щ и и с я тем,, что, с целью расши эения возможности получения заготовок меньших толщин, в процессе прокатки осуществляют синхронированиое с вращением валков изменение их раствора, разводя валки в нече1ных пропусках и

58

сводя в четных, причем после выкатки таким образом клиновой частн раската с толщиной по торцу, соответствующей заданной толщине готового профиля последующие пропуски с разведением валков начинают прн их фиксированном на толщину готового профиля растворе до входа в валки клиновой части раската на максимально допустимую величину обжатия, после чего продолжают пропуск,, разводя валки, а пропуски с6 сведением валков производят до соответствия их раствора толщине готового профиля и далее продолжают пропуск, фиксируя этот раствор.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-04-30—Публикация

1978-05-10—Подача