Изобретение относится к обработке металлов резанием, в частности к устройствам для глубокого сверления, и может быть использовано в энергетическом, нефтехимическом машиностроении и других отраслях народного хозяйства при сверлении глубоких отверстий в процессе изготовления изделий.

Устройства для сверления глубоких отверстий в технике известны. Наиболее близким к заявляемому по техническому существу (прототипом) является горизонтальный сверлильный станок для глубоких отверстий НТВ 55 с цифровым управлением фирмы Герман Кольб. Станок содержит выдвижную шпиндельную головку для закрепления инструмента (сверла) и соосно установленный в неподвижной стойке станка приемник пульпы. В передней части цилиндрической полости приемника пульпы смонтирована выдвижная обойма с направляющей втулкой сверла в металлической оправке, а со стороны шпиндельной головки полость приемника закрыта фланцем с соосно закрепленным в нем полым стаканом, в котором на подшипниках установлена трубчатая направляющая втулка в качестве промежуточной опоры сверла и малоотражающие уплотнительные кольца. При работе длинными сверлами малого диаметра между приемником пульпы и шпиндельной головкой может быть установлен люнетный узел в качестве дополнительной промежуточной опоры стебля сверла. Отвод стружки и СОЖ из полости приемника пульпы выполнен через канал (окно) в нижней боковой стенке приемника перед фланцем с полым стаканом.

Одним из существенных недостатков этого известного устройства для глубокого сверления является недостаточная жесткость (стойкость к изгибу) используемого инструмента-стебля сверла, ограничивающая допустимую величину прилагаемого к нему осевого усилия, а значит и усилия резания, что снижает производительность станка и надежность инструмента в эксплуатации. Кроме того, даже незначительный изгиб стебля сверла под действием осевой нагрузки вызывает радиальную вибрацию головки сверла, что снижает качество и точность выполнения отверстий: в поверхностном слое отверстий формируются остаточные технологические напряжения, деформационное упрочнение и разнородная микрогеометрия (рельеф), появляются такие дефекты, как седловидность или бочкообразность (в осевом сечении отверстий), которые при выходе из поля допусков по размеру отверстия ведут к браку.

Изобретение имеет техническую задачу повысить стойкость стебля сверла к изгибу от действия осевых нагрузок, а за счет этого повысить производительность устройства и качество сверления.

Изобретение решает эту задачу обеспечением возможности уменьшения длины сверла без уменьшения глубины сверления и без ухудшения условий отвода стружки и СОЖ из приемника пульпы, что при прочих равных условиях повышает его жесткость.

Поставленная задача достигается тем, что в устройстве для глубокого сверления, включающем выдвижную шпиндельную головку для закрепления инструмента и соосно установленный в неподвижной стойке приемник пульпы с каналом для отвода СОЖ и стружки, в передней цилиндрической части полости которого смонтирована выдвижная обойма с направляющей втулкой сверла, а со стороны шпиндельной головки полость приемника закрыта фланцем с соосно закрепленным в нем полым стаканом, в котором на подшипниках установлена трубчатая направляющая втулка в качестве промежуточной опоры стебля сверла и маслоотражающие уплотнительные кольца, в соответствии с данным изобретением упомянутый полый стакан, закрепленный соосно во фланце, расположен в полости приемника пульпы. При этом по крайней мере наружная боковая поверхность упомянутого полого стакана выполнена конической или ступенчатой формы с конусными переходами от меньшего сечения к большему, а во фланце стакан закреплен большим основанием. Кроме того, упомянутый полый стакан со стороны шпиндельной головки может иметь свободную полость для размещения в ней передней части оправки сверла в конце рабочего хода шпиндельной головки.

Действительно, предлагаемое расположение полого стакана и форма его выполнения позволяют уменьшить длину стебля сверла без уменьшения глубины сверления по меньшей мере на длину полого стакана в известном устройстве, соответственно увеличить жесткость сверла и допустимое осевое усилие, уменьшить амплитуду вибраций головки сверла, а значит повысить усилие резания, производительность работ и качество выполнения отверстий при прочих равных условиях. Условия отвода стружки и СОЖ из приемника пульпы тоже практически не изменяются, поскольку поступающая в приемник по внешнему каналу сверла стружка под действием центробежных сил от вращения сверла отжимается к внутренним боковым стенкам приемника и описывает конусную поверхность ("веер"), внутри которого и оказывается полый стакан при предлагаемом его выполнении и размещении.

Следовательно, предложение по заявке обеспечивает достижение поставленной цели.

Наличие указанных отличительных признаков заявляемого устройства в сравнении с прототипом обеспечивает соответствие предложения по заявке критерию изобретения "новизна". Отсутствие сведений об известности использования отличительных признаков предложения по заявке в этой же или в смежных областях техники с получением аналогичного эффекта позволяет признать заявляемый объект соответствующим критерию изобретения "изобретательский уровень". Отсутствие препятствий технического, технологического или иного порядка для промышленной реализации предложения по заявке, и сам факт его реализации у заявителя делают заявляемое решение соответствующим критерию изобретения "промышленная применимость".

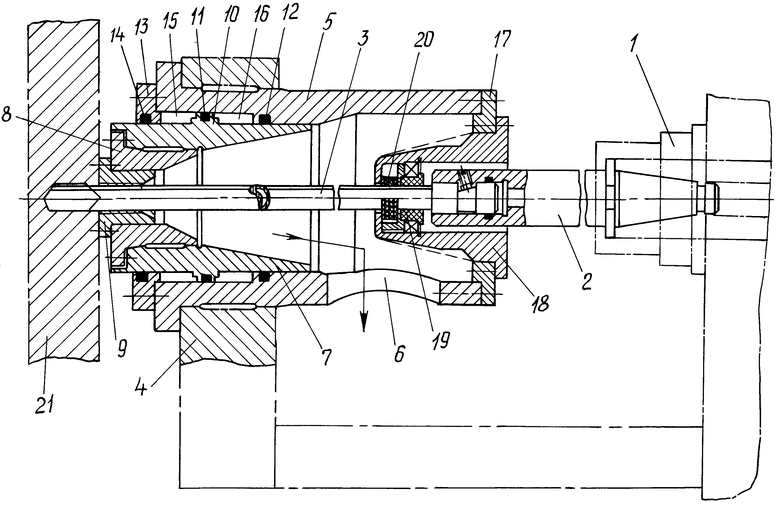

Сущность изобретения поясняют приводимые ниже описание примера его конкретного осуществления и чертеж, на котором заявляемое устройство показано схематически в продольном осевом разрезе.

Устройство содержит выдвижную шпиндельную головку 1 (показана схематично), в которой с помощью оправки 2 закреплено сверло 3 для глубокого сверления. В неподвижной стойке 4 устройства соосно со шпиндельной головкой 1 установлен корпус 5 приемника пульпы с окном 6 в нижней (по чертежу) боковой стенке корпуса 5 для удаления стружки и СОЖ из приемника пульпы. В переднем торце корпуса 5 смонтирована выдвижная обойма, содержащая концентрично расположенные и соединенные между собой с обеспечением герметичности по контактным поверхностям наружный цилиндр 7, промежуточную втулку 8 и направляющую втулку 9 сверла 3. На внешней боковой поверхности наружного цилиндра 7 выполнен ступенчатый кольцевой выступ 10 с кольцевым уплотнением 11 в проточке на боковой поверхности выступа 10. Корпус 5 приемника пульпы от переднего торца выполнен с кольцевой расточкой, в которую при установке обоймы входит кольцевой выступ 10 наружного цилиндра 7. Часть внутренней цилиндрической поверхности корпуса 5 приемника пульпы от основания упомянутой кольцевой расточки служит направляющей наружного цилиндра 7 и снабжена кольцевым уплотнительным элементом 12. Кольцевая полость, образованная кольцевой расточкой в корпусе 5 приемника пульпы и внешней боковой поверхностью наружного цилиндра 7 выдвижной обоймы, с переднего торца корпуса 5 закрыта фланцем 13 с кольцевым уплотнительным элементом 14 в кольцевой проточке фланца 13 на поверхности его контакта с наружным цилиндром 7. Указанная кольцевая полость служит камерой силового цилиндра, разделенной кольцевым выступом 10 наружного цилиндра 7 на две части 15 и 16 соответственно, в которые выведены каналы (не показаны) для подвода (отвода) управляющей среды. Кольцевой выступ 10 наружного цилиндра 7 выполняет функцию кольцевого поршня силового цилиндра. Во фланце 17 на заднем торце корпуса 5 приемника пульпы (со стороны шпиндельной головки 1) соосно закреплен полый стакан 18, внутри которого установлена на подшипниках трубчатая направляющая втулка 19 в качестве промежуточной опоры стебля сверла 3, а на самом сверле 3 между втулкой 19 и отверстием в дне полого стакана 18 размещены отражательные уплотнительные кольца 20. Главная особенность заявляемого устройства заключается в том, что полый стакан 18 расположен внутри корпуса 5 приемника пульпы. При этом, по крайней мере наружная боковая поверхность полого стакана выполнена конической (на чертеже показано пунктиром) или ступенчатой формы с конусными переходами от меньшего сечения к большему, и во фланце 17 стакан 18 закреплен большим основанием. Кроме того, полый стакан 18 со стороны шпиндельной головки 1 имеет свободную полость для размещения в ней передней части оправки 2 сверла 3 в конце рабочего хода шпиндельной головки 1, как показано на чертеже.

Работа устройства заключается в следующем. В подготовленном к работе устройстве цилиндр 7 выдвижной обоймы должен быть введен в полость корпуса 5 приемника пульпы, для чего часть 15 кольцевой полости силового цилиндра подключают к напорной магистрали рабочей среды, а часть 16 к всасывающей. При этом давлением рабочей среды на торцовую поверхность кольцевого выступа 10 цилиндр 7 с промежуточной втулкой 8 и направляющей втулкой 9 сверла 3 будет смещен в крайнее правое положение до упора выступа 10 в торец (основание) кольцевой расточки корпуса 5 приемника пульпы. Сверло 3 не должно выступать за пределы направляющей втулки 9. Изделие (деталь) 21 надежно закрепляют таким образом, чтобы его поверхность располагалась перпендикулярно оси сверла 3 и на расстоянии от направляющей втулки 9 сверла 3, меньшем рабочем хода цилиндра 7 выдвижной обоймы. После этого подачей рабочей среды под давлением в часть 16 полости силового цилиндра осуществляют выдвижение цилиндра 7 из корпуса 5 приемника пульпы и прижатие торца направляющей втулки 9 к изделию 21 с заданным усилием. Затем включают привод вращения шпиндельной головки 1 и механизм ее продольной подачи с одновременной подачей во внутренний канал стебля сверла 3 СОЖ под давлением. Процесс сверления ведут на заданных технологических режимах. Стружка и ее обломки удаляются из зоны резания потоком СОЖ по внешнему V-образному каналу стебля сверла 3 в полость корпуса 5 приемника пульпы, из которой отводятся в соответствующие каналы через окна 6 в корпусе 5. При выходе в полость корпуса 5 приемника пульпы через внешний канал стебля сверла 3 стружки в виде гофрированной ленты свободный (передний) конец ее под действием центробежных сил от вращения сверла 3 сразу же начнет отделяться от стебля сверла, описывая в полости корпуса 5 приемника пульпы поверхность, близкую к конусной (веер). При этом угловая и линейная скорости вращения частей стружки в виде гофрированной ленты по мере удаления от стебля сверла 3 и от контакта с боковыми стенками внутренней полости корпуса 5 приемника пульпы будут резко падать, вызывая появление в материале стружки напряжений, приводящих к ее излому. Длина обломков стружки зависит от многих факторов: физико-механических свойств материала изделия (детали) 21, технологических параметром режима резания (скорость, подача), вида и параметров СОЖ (давления, расхода, температуры, вязкости) и некоторых других. Отделение стружки от стебля сверла 3 и вынос стружки и ее обломков под действием центробежных сил и закрученного потока СОЖ к стенкам полости корпуса 5 приемника пульпы с последующим отводом стружки и СОЖ из полости корпуса 5 через окно 6 образуют по оси полости корпуса 5 вблизи фланца 17 относительно свободное пространство, и размещение в этой зоне полого стакана 18 практически не оказывает влияние на отвод пульпы и не препятствует удалению стружки. Однако такое размещение полого стакана 18 с промежуточной опорой стебля сверла 3 позволяет уменьшить необходимую амплитуду вибраций головки сверла за счет повышения его жесткости, увеличить допустимое усилие резания и производительность работ при обеспечении высокой точности выполнения отверстий и качества их поверхности.

После выполнения отверстия в изделии 21 сверло 3 отводят в исходное положение соответствующим перемещением шпиндельной головки 1 без прекращения подачи СОЖ, отводят в исходное положение и выдвижную обойму с направляющей втулкой 9 сверла 3 путем подключения части 15 полости силового цилиндра к напорной магистрали рабочей среды, а части 16 полости силового цилиндра к всасывающей магистрали. Затем перемещают изделие 21 или само устройство в положение для выполнения очередного отверстия при необходимости, и описанные операции повторяют.

При необходимости выполнения глубоких отверстий другого диаметра одновременно с заменой сверла 3 в выдвижной обойме заменяют промежуточную втулку 8 с направляющей втулкой сверла 3 на аналогичные детали соответствующих размеров по известной технологии.

Использование данного изобретения при сверлении глубоких отверстий в ответственных деталях теплообменного оборудования для АЭС позволило уменьшить необходимую длину сверла на 100 мм (с 650 до 550 мм), повысить производительность сверления на 25% обеспечить гарантированное качество поверхностного слоя отверстий с точки зрения формирования в нем технологических остаточных напряжений, деформационного упрочнения и микрогеометрии. В частности, за счет уменьшения амплитуды вибрации головки сверла (от повышения жесткости стебля) достигнут более однородный рельеф по всей глубине отверстий, особенно на сталях перлитного класса; сократилось количество отверстий с такими дефектами, как седловидность и бочкообразность.

Кроме того, появилась возможность использования стеблей (профилированных трубок) отработавших сверл длиной 650 мм для изготовления новых сверл длиной 550 мм на ту же глубину сверления за счет уменьшения их необходимой длины при использовании данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2005 |

|

RU2288812C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169642C2 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169059C2 |

| СВЕРЛО ОДНОСТОРОННЕГО РЕЗАНИЯ И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2101141C1 |

| НАПРАВЛЯЮЩАЯ ВТУЛКА | 1995 |

|

RU2098236C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РЕЖУЩЕЙ ЧАСТИ СВЕРЛА ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ И СВЕРЛО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2156180C2 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2107592C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ СВЕРЛА ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088380C1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2116165C1 |

| НАПРАВЛЯЮЩАЯ ВТУЛКА | 1995 |

|

RU2104128C1 |

Изобретение относится к обработке металлов резанием, в частности - к устройствам для глубокого сверления. Устройство содержит выдвижную шпиндельную головку 1 для закрепления сверла 3 и соосно установленный в неподвижной стойке корпус 5 приемника пульпы. В передней части цилиндрической полости приемника пульпы смонтирована выдвижная обойма 7 с направляющей втулкой 9 сверла 3. Со стороны шпиндельной головки 1 полость приемника пульпы закрыта фланцем 17, с которым соединен полый стакан 18, несущий промежуточную опору стебля сверла 3. Полый стакан 18 расположен в полости приемника пульпы. Боковая поверхность полого стакана 18 выполнена конической или ступенчатой формы. Во фланце 17 полый стакан закреплен большим основанием. Со стороны шпиндельной головки 1 полый стакан 18 имеет свободную полость. 2 з.п. ф-лы, 1 ил.

| Горизонтальный сверлильный станок для глубоких отверстий | |||

| Инструкция по обслуживанию | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1998-02-27—Публикация

1996-07-19—Подача