Изобретение относится к производству стекла, а именно к получению плоского листового стекла с обработкой его поверхности для придания декоративных свойств.

Известен ряд способов получения декоративного листового стекла.

Способ по патенту Великобритании N 2199843 предусматривает непрерывное введение в основную стекломассу, находящуюся в расплавленном состоянии, добавок [5] Для этого фритту в твердом виде подают в резервуар, имеющий стенки со щелями, в котором ее расплавляют. Фритта вытекает на основную стекломассу, не захватывая пузырьков воздуха. Этот способ требует тщательного подбора и постоянной корректировки коэффициентов термического расширения исходного и накладного стекла, что трудно осуществить при непрерывной выработке листового стекла.

Известен также способ получения листового стекла с декоративным покрытием, при котором порошковый реагент для покрытия вводят в поток транспортирующего газа, где он диспергирует при температуре окружающей среды, после чего смесь порошка и газа подают к поверхности стекла через форсунку, выполненную в виде паза, и равномерно наносят на поверхность стекла в виде пленки [1] Данный способ не позволяет получать стекло с неповторяющимся рисунком, поскольку им решается задача получения равномерного покрытия поверхности стекла декоративным материалом.

Известен способ получения декоративного листового стекла "Беланит", который относится к изготовлению листового стекла, имеющего декорированную поверхность, и решает задачи получения неповторяющегося рисунка и предотвращения возникновения нерелаксируемых напряжений в изготавливаемом стекле [3] Это обеспечивается путем использования для декорирования отрезков стеклянных волокон или нитей, наносимых на поверхность стекла при температуре, достаточной для соединения со стеклом, в процессе его формования, причем подача отрезков осуществляется с помощью потока газа, благодаря чему достигается хаотичность распределения их по поверхности стекла. Отрезки волокон или нитей из цветного или бесцветного стекла, имеющие форму плоских или объемных геометрических фигур, или смесь таких отрезков из стекла разных цветов из вибробункера-дозатора через тройник поступают в газовый поток и далее через насадок подаются на ленту формуемого стекла.

Существует способ получения стекла с декоративным покрытием, включающий нанесение на поверхность стекла стеклянных волокон или нитей и последующее спекание их со стеклом в печи [4] Данный способ не предусматривает хаотического (то есть беспорядочного и равномерного по площади) нанесения стеклянных волокон или нитей на поверхность стекла, вследствие чего не обеспечивается релаксация возникающих напряжений, а конструкционные свойства получаемого стекла невысоки. Что же касается декоративного эффекта, то для его обеспечения способ содержит дополнительные операции повторное формование, охлаждение, цветное травление. Это усложняет способ и обусловливает целесообразность его применения в штучном производстве.

Наиболее близок к предлагаемому способ получения декоративного листового стекла "Метелица", согласно которому осуществляют формование ленты стекла на поверхности металла с одновременной обработкой верхней поверхности ее газом-реагентом для получения неповторяющегося рисунка [2] Верхний слой стекла после обработки реагентом растягивают до разрыва образовавшейся в результате обработки реагентом пленки. Недостатки такого способа: большая разнотолщинность, толщина, вес и невысокие конструкционные и эстетические свойства получаемого декоративного стекла. Это объясняется тем, что эффективная обработка газом-реагентом верхней поверхности ленты стекла может производиться только при высокой температуре стекла в голове ванны расплава, где оно еще неотформовано и имеет большую толщину. Поэтому, после разрыва образовавшейся пленки возникает значительная разнотолщинность (до -2 +3 мм) вырабатываемого стекла, причем эта разнотолщинность в виде крупного глянцевого неповторяющегося рисунка распределена по всей поверхности стекла, что затрудняет продольную и поперечную резку ленты, снижает механическую прочность и делает невозможной закалку декоративного стекла.

Заявленным изобретением решается задача достижения технического результата, заключающегося в обеспечении возможности получения декоративного стекла с неповторяющимся рисунком любой толщины и малой разнотолщинности.

В способе получения декоративного листового стекла по заявляемому изобретению, как и в указанном известном способе [2] осуществляют обработку верхней поверхности формуемой на расплаве металла ленты стекла реагентом. Однако, в отличие от известного способа, реагентом является не газ, а частицы органического вещества (например, древесная мука, опилки, стружки и т. п. ), носителем которых является нейтральный по отношению к воздействию на ленту стекла газ (смесь азота и водорода).

При этом для нанесения на поверхность формуемого стекла могут быть использованы частицы древесины различных пород дерева, при этом рисунок на стекле имеет специфический характер, присущий данной породе древесины.

Использование частиц органического вещества, наносимых на ленту стекла в потоке газа, не приводит к образованию сплошной пленки на поверхности стекла, как это делается согласно способу-прототипу, и при формовании ленты разрыва этой пленки, а следовательно, и возникновения значительной разнотолщинности не происходит.

В способе-прототипе возникновению большой разнотолщинности также способствует то, что, кроме химического воздействия газа-реагента на поверхность ленты и возникновения пленки, которая в дальнейшем разрывается, происходит еще и тепловое воздействие помещенного в ванну расплава охлаждаемого приспособления для подачи газа-реагента и самого холодного газа-реагента. Такое воздействие способствует добавочному увеличению разнотолщинности при вытягивании и формовании.

Подача частиц органического вещества на поверхность стекла в ванну расплава может осуществляться практически во всем температурном интервале ванны. При этом частицы имеют малую теплоемкость и приобретают температуру окружающей среды за время полета, не оказывая нежелательное охлаждение поверхности ленты стекла.

В бескислородной атмосфере ванны расплава, под действием высокой температуры поверхности стекла, с которой соприкасаются и взаимодействуют частицы, происходит сухая возгонка органики, сопровождающаяся добавочным выделением тепла и газа-реагента, который, взаимодействуя с разогретой поверхностью стекла, декорирует ее.

Добавочно выделяемое тепло производит местный нагрев стекла и при длительной непрерывной работе повышает температуру в ванне расплава в целом, что должно своевременно корректироваться снижением электроподогрева ванны.

Благодаря хаотическому распределению и движению частиц органического вещества по поверхности стекла они оказываются нанесенными в среднем равномерно. Это обстоятельство, а также то, что при этом не образуется сплошного покрытия (разрываемой пленки) и нежелательного холодного температурного воздействия на поверхность ленты, уменьшает разнотолщинность стекла и снижает потери при раскрое.

Возможность получать декоративное стекло малой толщины согласно заявляемому способу объясняется тем, что процесс декорирования может быть осуществлен не только в голове ванны расплава, как это делается согласно способу-прототипу, где стекло еще имеет неравновесную толщину, но и в хвосте, где оно уже практически отформовано.

Таким образом, декоративные свойства заявляемого стекла повышаются за счет равномерности и насыщенности рисунка, а конструкционные за счет снижения разнотолщинности, что позволяет проводить его закалку и является уникальной особенностью этого вида декоративного стекла.

Другими видами достигаемого технического результата являются:

снижение расхода стекломассы за счет уменьшения толщины стекла;

существенное снижение, по сравнению с ранее применяемым способом, потерь стекла и боя при раскрое ленты и порезке на типоразмеры;

унитизация отходов древесного производства (опилок, стружек) и экономия газа пропан-бутана, который традиционно применяется при производстве стекла "Метелица";

снижение расхода электроэнергии на сводовых нагревателях по ванне расплава за счет добавочного выделения тепла от возгонки органического вещества;

возможность в качестве носителя органических частиц применять газ, применяемый и подаваемый в ванну расплава в качестве защитной атмосферы;

отсутствие дополнительных устройств и приспособлений, вносящих нарушения в температурный режим формования стекла;

возможность применения способа в сочетании с другими известными способами декорирования ленты стекла.

Кроме того, способ позволяет вырабатывать декоративное стекло в периоды пуско-наладки линии, перехода на другой состав, при наличии в стекле пузырей, свилей и других дефектов, то есть, когда по каким-либо причинам выпускается некачественное основное стекло. Дефекты основного стекла в этом случае скрадываются и лишь усиливают декоративный эффект.

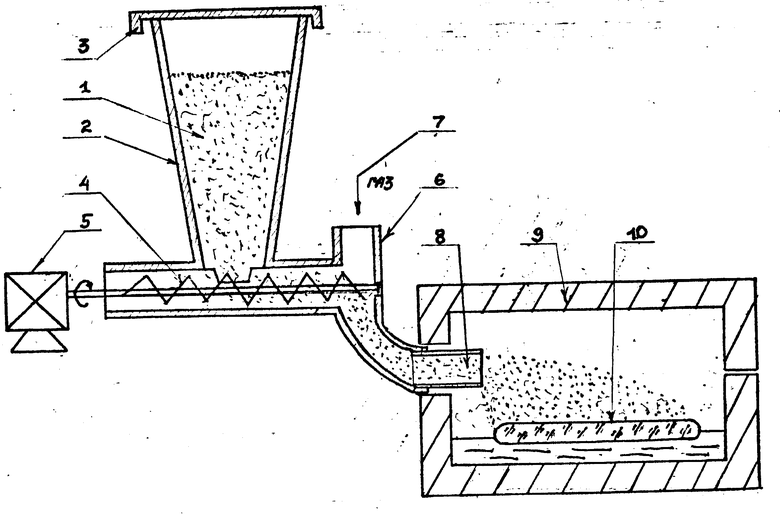

Чертеж поясняет процесс нанесения частиц органического вещества на поверхность формуемого стекла, при котором их подача осуществляется в потоке газа.

В качестве частиц органического вещества применяют опилки 1 хвойных пород дерева, которые предварительно просеиваются и просушиваются, после чего засыпаются в бункер 2 с герметичной крышкой 3. В нижней части бункера имеется щель, через которую опилки поступают на вращающиеся лопасти шнека 4, который приводится в движение линейным электродвигателем 5. Расход опилок в единицу времени регулируется скоростью вращения шнека, и, в зависимости от производительности линии и требуемой интенсивности рисунка может составлять 1-100 г/м2. Шнеком, через тройник 6, опилки подаются в поток 7 газа (защитной атмосферы) и далее через трубу 8 в потоке газа подаются во внутреннее пространство ванны расплава 9 на верхнюю поверхность ленты стекла 10.

Бункер-дозатор показан на чертеже схематично, так как его конструкция и рабочие параметры (объем, диаметр шнека, скорость вращения, расход опилок в ед. времени) определяются мощностью линии и временем необходимой непрерывной работы.

Например, для линии, вырабатывающей листовое стекло, производительностью 90 тонн в сутки или в пересчете 300 м3/ч расход опилок составлял 30 кг/ч или 8-10 г/с, что обеспечивалось скоростью вращения шнека 1 об/с. Наружный диаметр и шаг шнека составлял 30 мм. Диаметр трубы тройника и подающей трубы составлял 30-40 мм.

Увлекаемые потоком газа опилки разгоняются и, вылетая из трубы, продолжают свое движение в свободном полете и хаотически распределяются по поверхности стекла. Соприкасаясь с горячей поверхностью стекла, происходит сухая возгонка древесины, выделяемый при этом газ воздействует на стекло, создает на поверхности равномерный декоративный рисунок. Рабочий интервал температур от 1050 до 640oC. После охлаждения и выхода из ванны расплава отформованную ленту подают в печь отжига и далее на порезку и закалку.

Заявляемый способ получения декоративного листового стекла применим на флоат-линиях любой мощности и может сочетаться с другими способами декорирования. Благодаря обеспечиваемым конструкционным свойствам получаемого стекла способ применим в производстве стекла, предназначенного для использования не только в мебели и архитектуре, но и в строительстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 1998 |

|

RU2145945C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 1998 |

|

RU2144518C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 2001 |

|

RU2238917C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО СТЕКЛА | 2000 |

|

RU2174497C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 2000 |

|

RU2187471C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 1997 |

|

RU2133714C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 1998 |

|

RU2145308C1 |

| СПОСОБ ПРОИЗВОДСТВА ДЕКОРАТИВНОГО СТЕКЛА | 2002 |

|

RU2232728C1 |

| УСТРОЙСТВО ДОЗИРОВАННОЙ ПОДАЧИ ДИСПЕРСНОГО МАТЕРИАЛА И СТЕКЛОНИТЕЙ В ПОТОКЕ ГАЗА | 1997 |

|

RU2121984C1 |

| СПОСОБ ПРОИЗВОДСТВА ДЕКОРАТИВНОГО СТЕКЛА НА РАСПЛАВЕ МЕТАЛЛА | 2005 |

|

RU2291123C1 |

Способ относится к изготовлению на поверхности расплава металла листового стекла, имеющего декорированную поверхность, и решает задачи получения неповторяющегося рисунка, получение стекла любой толщины и предотвращения возникновения разнотолщинности, препятствующей резке и закалке. Это обеспечивается путем использования для декорирования частиц органического вещества (опилки, стружки и т.п.) наносимых на поверхность стекла формуемого в ванне расплава при температуре и условиях, обеспечивающих сухую возгонку органического вещества, причем подача частиц органического вещества осуществляется с помощью потока газа, благодаря чему достигается хаотичность распределения их по поверхности стекла. Частицы органического вещества из бункера-дозатора шнеком через тройник подаются в газовый поток и через трубу подаются во внутреннее пространство ванны расплава на верхнюю поверхность ленты формуемого стекла. 1 з.п. ф-лы, 1 ил.

Авторы

Даты

1997-11-20—Публикация

1996-06-27—Подача