1. Уровень техники

Изобретение относится к способу изготовления декоративного листового стекла на расплаве металла и может быть использовано для получения флоат-стекла типа "Метелица" с регулируемым рисунком по его виду разнотолщинности.

Известен способ по авт. св. N 869282, МКИ C 03 B 18/02, в соответствии с которым для уменьшения разнотолщинности вырабатываемого декоративного стекла предлагается проводить обработку стекломассы реагентом до слива ее на поверхность расплава металла, с последующим формованием равновесной или утоненной ленты. Недостатком данного способа является следующее: при обработке стекломассы до ее слива образуется поверхностная пленка, которая при сливе стекломассы и ее растекании перемешивается с основными необработанными слоями стекломассы и поэтому декоративный эффект оказывается незначительным, особенно если нет последующего утонения ленты.

Известен способ получения стекла "Метелица" толщиной менее 6 мм (патент РФ N 2133714, C 03 C 17/02, C 03 B 18/14), в котором в качестве модифицирующего реагента используются дисперсные материалы, в том числе древесные опилки, подаваемые из смеси с потоком газа.

Недостатком способа является то, что не удается получить регулируемый рисунок.

Кроме того, древесные опилки, используемые в качестве реагента, содержат большое количество влаги, которая снижает качество защитной атмосферы в ванне расплава. Повышенное содержание влаги в защитной атмосфере приводит к окислению расплава олова, при этом происходит интенсивное взаимодействие олова со стеклом в виде диффузии олова в стекло и налипаний окислов олова на нижнюю поверхность ленты стекла. Поэтому этот способ непригоден для длительных периодов выработки стекла "Метелица".

По авт. св. N 467040, МКИ C 03 B 18/02, C 03 C 23/00, взятом в качестве ближайшего прототипа, предлагается обрабатывать поверхность стекла реагентом в зоне растекания в ванне расплава, а затем разрывают поверхностный слой стекла путем растягивания ленты. В качестве реагента предлагается использование паров предельных и непредельных углеводородных соединений, а также продукты сухой перегонки древесины и других органических веществ.

Недостатком способа является то, что с помощью него нельзя регулировать узор на поверхности ленты, толщину и разнотолщинность стекла, так как в этом случае используется традиционный прием утонения флоат-стекла, при котором скорости каждой пары утоняющих машин последовательно увеличиваются в направлении выходного конца ванны расплава.

При этом способе получения стекла "Метелица" глянцевые участки его значительно утоняются по сравнению с матовыми, создавая предельную разнотолщинность, которая ограничена толщиной стекла. Поэтому таким способом с приемлемой разнотолщинностью, обеспечивающей нормальный отжиг и раскрой, можно получать стекло "Метелица" преимущественно толстых номиналов (толщина 6-7 мм).

2. Сущность изобретения

Способ изготовления декоративного листового стекла осуществляется путем формования ленты стекла на расплаве металла с одновременной обработкой поверхности стекла реагентом создающим модифицированный слой и последующим его разрывом, при этом характер рисунка стекла регулируют количеством и скоростью утоняющих бортоформующих машин, причем скорость вращения каждой последующей пары меньше предыдущей.

В качестве реагента могут быть использованы газовая смесь, например, пропан-бутана, порошковообразные соединения и смесь органических и/или неорганических веществ, обеспечивающих повышение вязкости поверхностного слоя ленты стекла подстуживанием его и изменением его химического состава с последующим растягиванием до разрыва образовавшегося высоковязкого поверхностного слоя стекла. При этом дополнительное воздействие на характер разрыва обеспечивается бортоформующими машинами, например, роликового или гусеничного типа, устанавливаемыми в температурном интервале 800-1000oC. Причем скорость последующей пары машин меньше предыдущей и находится в соотношении 1: (0,5-0,95), что обеспечивает формирование нескольких "луж" пластичной ленты стекла и, соответственно, разрыв модифицированного слоя не только в продольном, но и поперечном направлениях.

Характер узора (мелкий, средний, крупный) дополнительно регулируют количеством утоняющих машин, местом их расположения и углом их разворота по отношению к направлению выработки ленты стекла. Одновременно уменьшается толщина стекла и разнотолщинность между матовыми и глянцевыми участками. Угол разворота бортоформующих машин выставляют до 10o.

Кроме того, для придания своеобразия рисунку подачу реагента можно осуществлять в виде импульсов с различной периодичностью.

3. Перечень чертежей

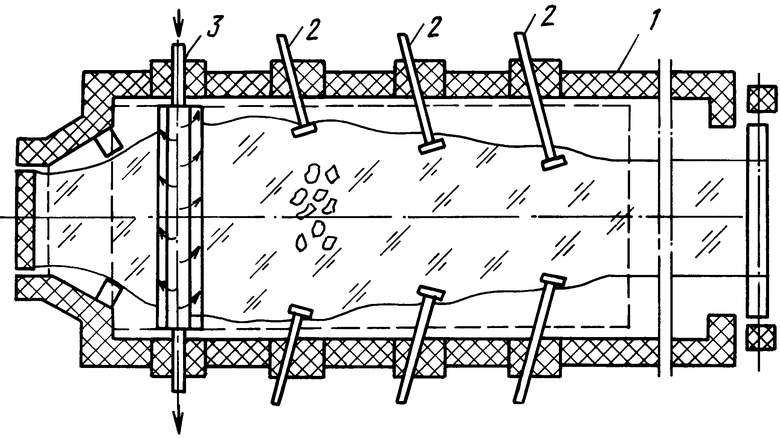

Чертеж поясняет процесс формования стекла "Метелица-Блюз" в соответствии с предлагаемым изобретением.

4. Сведения, подтверждающие возможность осуществления изобретения

Данное предлагаемое изобретение иллюстрируется следующими примерами.

Пример 1. Для получения стекла "Метелица-Блюз" толщиной 5,0-5,5 мм ленту стекла 1 вырабатывали на двух парах утоняющих машин 2, расположенных после газораспределительного устройства 3, при этом температура в районе размещения газораспределительного устройства была 870-880oC.

Основные технологические параметры формования:

- съем стекломассы 95 ± 2 т/сутки;

- температура канала 1100 ± 2oC;

- соотношение скоростей бортоформующих машин 1:0,8;

- угол разворота бортоформующих машин 4 ± 1o.

При таком воздействии растягивающих усилий утонение ленты происходит в зоне высоких температур, в которой поверхность стекла еще не покрыта модифицирующим реагентом. При этом разнотолщинность вырабатываемой ленты стекла "Метелица-Блюз" составляет 1,0-1,2 мм. Это достигается за счет дополнительного расширения ленты стекла в области низких температур, в которой силы растяжения слабее воздействуют на обработанную поверхность.

Декоративный узор, полученный таким образом на ленте стекла, представляет собой более мелкий сглаженный рисунок по сравнению с традиционным стеклом "Метелица".

Пример 2. Для получения стекла "Метелица-Блюз" толщиной 4,5-5,0 мм ленту 1 вырабатывали на трех парах утоняющих машин 2, расположенных после газораспределительного устройства 3, при этом температура в районе размещения модифицирующего устройства была 880-890oC.

Основные технологические параметры формования:

- съем стекломассы 118 ± 2 т/сутки;

- температура канала 1120 ± 2oC;

- соотношение скоростей бортоформующих машин 1:0,9; 1:0,7;

- угол разворота бортоформующих машин 7 ± 1o.

При таких режимах формования толщина стекла "Метелица-Блюз" достигает 4,5 мм при разнотолщинности 0,5-0,7 мм. Рисунок представляет собой узор, состоящий из мелких по площади матовых и глянцевых участков, создающих игру бликов. Рельеф практически отсутствует, рисунок образуется только на поверхности стекла.

Пример 3. Для получения стекла "Метелица-Блюз" толщиной 4,0-4,5 мм первая пара утоняющих машин 2 была размещена в зоне температур 930-950oC перед устройством для обработки модифицирующим реагентом 3. После этого устройства были последовательно установлены вторая и третья пары утоняющих машин.

Основные технологические параметры формования:

- съем стекломассы 115 ± 2 т/сутки;

- температура канала 1100 ± 2oC;

- соотношение скоростей бортоформующих машин 1:0,9; 1:0,8;

- угол разворота бортоформующих машин 2 ± 1o.

При таких режимах формования утонение ленты происходит в основном за счет первой пары утоняющих машин. Узор формируется только двумя парами утоняющих машин, расположенных после модифицирующего устройства, за счет чего достигается меньшая разнотолщинность между глянцевыми и матовыми участками, которая составляет 0,7-1,0 мм.

Пример 4. Для получения декоративного узора типа "Метелица" был проведен эксперимент по импульсной подаче газового реагента на ленту стекла с различной периодичностью от 0,1 до 10 секунд.

Рисунок, образующийся при этом на ленте стекла, представляет собой чередование гладких глянцевых и декоративных полос в виде мелкого узора "Метелица-Блюз".

Таким образом, разработанная технология формования стекла "Метелица-Блюз" позволяет получать узор с различным декоративным эффектом в зависимости от соотношения скоростей бортоформующих машин, их места расположения, углов разворота и периодичности подачи реагента.

Кроме того, предлагаемый способ позволяет вырабатывать декоративное стекло "Метелица-Блюз" на высокопроизводительных промышленных линиях в более широком ассортименте по декоративному эффекту, так как на таких линиях может использоваться большее количество пар утоняющих машин и, соответственно, могут применяться более разнообразные варианты соотношения скоростей между бортоформующими устройствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ДЕКОРАТИВНОГО СТЕКЛА НА РАСПЛАВЕ МЕТАЛЛА | 2005 |

|

RU2291123C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 2000 |

|

RU2187471C2 |

| СПОСОБ ПРОИЗВОДСТВА ДЕКОРАТИВНОГО СТЕКЛА | 2002 |

|

RU2232728C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 2001 |

|

RU2238917C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 1998 |

|

RU2144518C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ДЕКОРАТИВНОГО СТЕКЛА | 2000 |

|

RU2183204C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 2003 |

|

RU2274614C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕНТЫ СТЕКЛА ТОЛЩИНОЙ БОЛЕЕ РАВНОВЕСНОЙ | 1998 |

|

RU2147296C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛИРОВАННОГО СТЕКЛА | 1998 |

|

RU2145581C1 |

| СПОСОБ ПРОИЗВОДСТВА ФЛОАТ-СТЕКЛА | 1998 |

|

RU2149838C1 |

Изобретение относится к способу изготовления декоративного листового стекла и может быть использовано для получения флоат-стекла типа "Метелица" с регулируемым рисунком по его виду и разнотолщинности, образованным с помощью разрыва модифицированного поверхностного слоя ленты стекла. Характер рисунка стекла регулируют количеством и скоростью утоняющих машин, причем скорость вращения каждой последующей пары машин меньше предыдущей, что обеспечивает формирование нескольких "луж" пластичной ленты стекла и, соответственно, разрыв модифицированного слоя не только в продольном, но и поперечном направлениях. Дополнительное регулирование рисунка обеспечивается местом расположения утоняющих машин, углом их разворота и импульсной подачей модифицирующего реагента. Техническим результатом изобретения является расширение диапазона производства декоративного стекла. 3 з.п.ф-лы, 1 ил.

| Способ изготовления декоративного листового стекла | 1973 |

|

SU467040A1 |

| Устройство для изготовления листового стекла на поверхности расплавленного металла | 1977 |

|

SU1097189A3 |

| Способ изготовления листового стекла и устройство для его осуществления | 1974 |

|

SU619094A3 |

| US 4361431 A, 30.11.1982 | |||

| Гаситель угловых колебаний | 1987 |

|

SU1421910A1 |

Авторы

Даты

2001-10-10—Публикация

2000-01-17—Подача