Предлагаемое изобретение относится к способам изготовления декоративного листового стекла на поверхности расплавленного металла.

Известны способы изготовления декоративного листового стекла на поверхности расплавленного металла, например, по патентам РФ №№2096359, 2133714, С 03 В 18/14. Способы рассчитаны на получение стекла с неповторяющимся рисунком, любой заданной толщины, с разнотолщинностью, допускающей закалку и резку, мало отличающуюся от резки обычного стекла.

При реализации способов на поверхность ленты наносят твердый дисперсный материал, при возгонке которого образуется газ, изменяющий свойства поверхностного слоя стекла. Использование твердого дисперсного материала является недостатком, так как требует применения сравнительно сложного оборудования, после возгонки материала и одновременно с образованием газа реагента образуются вещества, нежелательные для технологического процесса формования - пары воды, пепел и др.

Известен способ изготовления декоративного листового стекла в соответствии с А.с.СССР №683192. Способ включает формование ленты стекла на поверхности расплавленного металла, обработку ее верхней поверхности реагентом на газовоздушной подушке, на ней же растягивание стекла в продольном, поперечном или продольно-поперечном направлении при температуре 750-900°С.

Недостатком способа является необходимость в использовании газовоздушной подушки.

Ближайшим прототипом предлагаемого изобретения является “Способ изготовления декоративного листового стекла” по А.с.СССР №467040, С 03 В 18/02, С 03 С 23/00. Согласно способу декоративное листовое стекло получают путем формования ленты стекла на поверхности металла с одновременной обработкой верхней поверхности газом-реагентом. После обработки реагентом верхний обработанный слой растягивают до образования в нем разрывов.

Основным недостатком прототипа является то, что он не обеспечивает получение стекла с толщиной, меньшей равновесной, и с малой разнотолщинностью. Это является следствием того, что формование ленты разделено на два этапа, а средств для регулирования соотношения между ними не предусмотрено.

Первый этап - формование ленты с одновременной обработкой верхней поверхности реагентом до образования слоя с измененными характеристиками.

С момента появления слоя формование в общепринятом для флоатпроцесса смысле прекращается, так как нарушается пропорциональное изменение геометрических характеристик в зависимости от тянущих усилий, присущее стеклу.

Начинается второй этап формования, при котором верхний слой стекла растягивают до разрыва образовавшейся в результате обработки реагентом пленки. Один верхний слой ленты технически растянуть невозможно, растягивается, а значит, формуется, лента в целом. При этом обнажившиеся части ленты утоняются, а сохранившие на поверхности слой утоняются существенно медленнее. Чем сильнее растягивают ленту для утонения, тем больше разнотолщинность.

Сведений о том, до какой толщины формовать ленту стекла на первом этапе, не имеется. Способы-аналоги ориентированы на то, что основное утонение ленты осуществляют на втором этапе формования.

Кроме того, если для разрыва слоя используются бортоудерживающие машины, то лента стекла приобретает характерную разницу в чередовании обнажившихся участков и обработанных реагентом. На краевых участках ленты рисунок более мелкий, на срединных - гораздо более крупный, с большей разнотолщинностью. При этом от одного края ленты к другому наблюдается четко выраженное размещение деталей рисунка по дуге, отражающее обычную деформацию ленты при утонении (на прозрачном стекле этого не видно). Из-за такого характера рисунка в сфере применения затруднен подбор изделий с одинаковым внешним видом.

Предлагаемое изобретение устраняет недостатки аналогов.

В соответствии с предлагаемым изобретением, для устранения недостатков аналогов, ленту стекла формуют со следующими требованиями к этапам формования и их соотношению.

Первый этап формования выполняют с использованием для утонения бортоудерживающих машин и получают ленту стекла с толщиной на 1-40% больше заданной для продукции.

Затем производят обработку предварительно утоненной ленты реагентом до получения слоя с измененными характеристиками.

После этого ленту стекла утоняют до заданной толщины с одновременным разрывом слоя и регулировкой разнотолщинности. Величину разнотолщинности регулируют изменением скорости выработки и величины припуска по толщине, оставленного при формовании на первом этапе. Для уменьшения разнотолщинности скорость выработки и соответственно припуск по толщине уменьшают.

Такая технология обеспечивает получение стекла с заданной толщиной, меньшей равновесной, с регулируемой разнотолщинностью, с характером рисунка, фрагменты которого на краях и середине аналогичны.

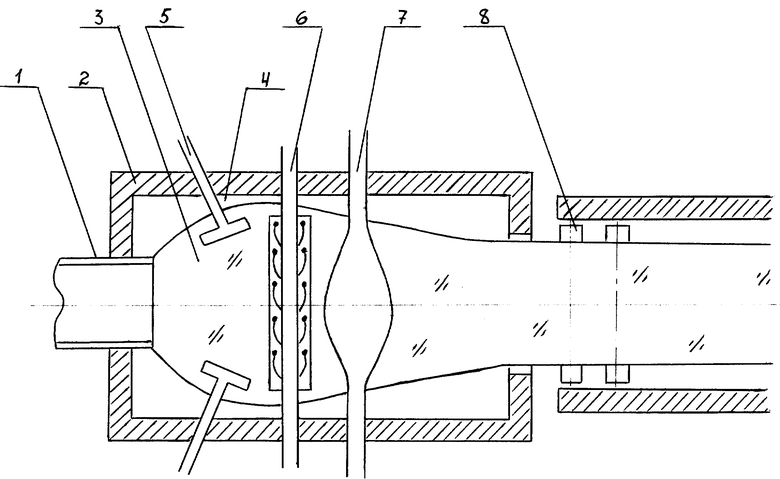

На чертеже представлен вид в плане одного из вариантов устройства для реализации способа.

1. Лоток для слива стекломассы в ванну.

2. Ванна с расплавом олова.

3. Лента стекла.

4. Расплав олова в ванне.

5. Бортоудерживающие машины.

6. Устройство для обработки верхней поверхности реагентом.

7. Холодильник.

8. Рольганг печи отжига.

Стекломассу из сливного лотка 1 сливают в ванну 2 с расплавом олова, где она формуется в ленту стекла 3 на расплаве олова 4. Температура в зоне слива ~1000°С. Далее ленту стекла утоняют за счет воздействия бортоудерживающих машин 5 и усилия, создаваемого рольгангом печи отжига 8, до толщины на 1-30% больше заданной. Затем поверхностный слой обрабатывают, например, смесью пропан-бутана с использованием устройства 6. Далее ленту утоняют и обработанный поверхностный слой разрывается за счет усилия рольганга печи отжига 8. Разнотолщинность ленты регулируют изменением припуска по толщине и скорости выработки. Лента охлаждается холодильником 7. При температуре 600°С лента стекла перемещается на валы рольганга печи отжига.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 2000 |

|

RU2187471C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО СТЕКЛА | 2000 |

|

RU2174497C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 2001 |

|

RU2211808C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА С ТОЛЩИНОЙ, БОЛЬШЕЙ РАВНОВЕСНОЙ | 2000 |

|

RU2181345C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛИРОВАННОГО СТЕКЛА | 1998 |

|

RU2145581C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 2003 |

|

RU2274614C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 1998 |

|

RU2144518C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕНТЫ СТЕКЛА ТОЛЩИНОЙ БОЛЕЕ РАВНОВЕСНОЙ | 1998 |

|

RU2147296C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 1997 |

|

RU2133714C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА "МЕТЕЛИЦА-СУПЕР" | 1996 |

|

RU2096359C1 |

Способ изготовления декоративного листового стекла с толщиной, меньшей равновесной, включает формование ленты стекла до толщины, большей заданной на 1-40%, последующую обработку реагентом до появления слоя с измененными характеристиками. Затем толщину ленты стекла доводят до заданной одновременно с разрывом слоя и регулировкой разнотолщинности прямым вытягиванием за счет усилия рольганга печи отжига. Техническая задача – уменьшение разнотолщинности и улучшение декоративности ленты. 1 ил.

Способ изготовления декоративного листового стекла толщиной, меньшей равновесной, включающий формование ленты на расплаве металла в два этапа, обработку верхней поверхности реагентом в промежутке между этапами до появления слоя стекла с измененными свойствами и его разрыва, отличающийся тем, что формование выполняют на первом этапе до толщины, большей заданной на 1-40%, на втором этапе доводят толщину до заданной одновременно с разрывом слоя и регулировкой разнотолщинности путем изменения скорости выработки и величины припуска по толщине, оставленного на первом этапе формования.

| Способ изготовления декоративного листового стекла | 1973 |

|

SU467040A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 1998 |

|

RU2145945C1 |

| US 4375370 A, 01.03.1983 | |||

| Способ транспортирования твердых частиц | 1976 |

|

SU1075966A3 |

| US 3951633 A, 20.04.1976. | |||

Авторы

Даты

2004-10-27—Публикация

2001-04-09—Подача