Изобретение относится к строительным материалам, в частности к производству теплоизоляционных покрытий стен жилых домов и промышленных зданий, а также для кровельных и цокольных перекрытий.

Известна смесь на основе минеральной и стеклянной ваты со связующим, содержащим поливинилацетет 22-74%, фенолоспирты 22-74%, алюмохромфосфатную связку 1-10% (авторское свидетельство СССР N 952 916, кл. C 08 L 61/10, 1981).

Однако теплоизоляционный материал из минеральной и стеклянной ваты на основе известного поливинилцетатнофенольного связующего содержит канцерогенные вещества (фенолы) и в условиях повышенной влажности имеет невысокую стабильность физико-механических свойств и недостаточную долговечность.

Наиболее близкой по назначению и технической сущности к заявляемой является масса для производства теплоизоляционного материала, содержащая отходы целлюлозы, кислоту (карбоновые кислоты таллового пека) и вяжущее (авторское свидетельство СССР N 937434, кл. C 04 B 26/00, 1982).

Однако эта масса не обладает достаточной водостойкостью.

Целью настоящего изобретения является улучшение свойств теплоизоляционного материала для жилых домов и промышленных зданий по санитарно-гигиеническим требованиям. Поставленная цель достигается тем, что в качестве сырьевой смеси для изготовления теплоизоляционного материала используется масса, содержащая отходы целлюлозы, кислоту и вяжущее, отличающаяся тем, что в качестве отходов целлюлозы она содержит бумажную макулатуру и картон, подвергнутые гидролизу 27-35%-ным раствором соляной кислоты, добавляемой в количестве 20-30% от начальной массы макулатуры, и нейтрализации карбонатной добавкой в виде доломита или мела, загружаемых в количестве 10-20% от массы макулатуры, в качестве вяжущего масса содержит бутадиенстирольный латекс СКС-65 в количестве 10-20%.

Полученная масса как штукатурный раствор наносится напылением, распыление, укладкой на стены, потолки зданий или заливом на кровельные и цокольные перекрытия. Масса характеризуется высокими теплоизоляционными свойствами, трудногорючестью, влагостойкостью, безвредностью для здоровья человека.

Компонентное соотношение сырьевой массы для приготовления теплоизоляционного материала, мас.%:

Бумажная макулатура и картон - 40-50

Водный раствор 27%-ной концентрации соляной кислоты - 20-30

Доломит или мел - 10-20

Латекс СКС-65 - 10-20

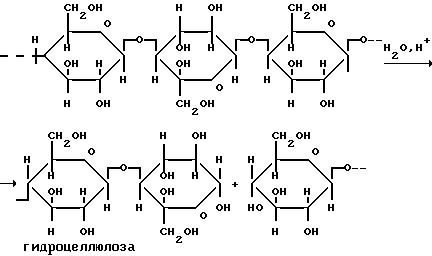

Сутью изобретения является то, что отходы бумажной макулатуры и картона подвергаются химической переработке в целлюлозную массу путем гидролиза и кислой среде. В результате гидролиза альфа-целлюлоза разлагается на гидроцеллюлозу, эфиры целлюлозы и сахара

Полученная ватоподобная масса нейтрализуется добавкой доломитового порошка или мела, и соляная кислота переходит в водорастворимую соль хлористого кальция с выделением углекислого газа, который вспучивает массу и превращает ее в пористый тепло- и звукоизоляционный материал

CaCO3 + 2HCl = CaCl2 + CO2 + H2O

+ H2O

Добавка водорастворимого связующего - бутадиенстирольного латекса СКС-65 "ГП" - способствует полимерной связке гидроцеллюлозы с укреплением ячеистой структуры, хорошей адгезии к бетонным, кирпичным, оштукатуренным, цементно-стружечным, деревянным и т.п. поверхностям, образованию водо- и атмосферостойкой защитной пленки с высокой долговечностью, отвечающей всем санитарно-техническим нормам для отделки жилых помещений.

Технологический процесс изготовления сырьевой массы осуществляется в реакторе с мешалкой и двумя герметичными люками для загрузки и разгрузки, а также клапаном для сброса давления. Отходы макулатуры, увлажненные до 80-100%, загружаются наполовину реактора, заливаются 20-30%-ным количеством от массы макулатуры 27-35%-ным раствором соляной кислоты, загрузочный люк закрывается, и включается мешалка на 30 мин. После получасового перемешивания гидролизата производится загрузка 10-20% от массы макулатуры измельченного доломита или мела, затем через пять минут после загрузки нейтрализатора мешалка отключается и процесс нейтрализации протекает самопроизвольно в течение 15 мин. Готовая сырьевая масса с pH 7 выгружается в противни и подвергается сушке при 100-115oC, а затем затаривается в бумажные или полиэтиленовые мешки для транспортировки или хранения.

Смешение сырьевой массы с вяжущим - латексом СКС-65 "ГП" - производится перед употреблением и осуществляется 10-20%-ной добавкой латекса и перемешиванием в мешалке любого типа. Нанесенная на поверхность сырьевая масса с латексом высыхает в течение 2-4 ч, затем ее можно покрасить или оклеить обоями.

Обоснование экологической чистоты производства сырьевой массы для изготовления теплоизоляционного материала.

На все используемые компоненты и продукцию имеются утвержденные Государственные стандарты:

1. ГОСТ 10700-89 - Макулатура бумажная и картонная. Технические условия.

2. ГОСТ 23672-79 - Доломит для стекольной промышленности. Технические условия.

3. ГОСТ 17498-72 - Мел. Виды, марки и основные технические требования.

4. ГОСТ 3118-77 - Кислота соляная. Технические условия.

5. ГОСТ 10564-75 - Латекс СКС-65 "ГП". Технические условия.

6. ГОСТ 23646-79 - Волокнистые полуфабрикаты целлюлозно-бумажного производства и их показатели качества. Термины и определения.

7. ГОСТ 450-77 - Хлорид кальция. Технические условия.

Согласно "Санитарным правилам организации технологических процессов и гигиеническим требованиям к производственному оборудованию" за N 1042-73 от 04.04.73, утвержденным Министерством здравоохранения и ГОСТ 12.1.005-88 "СОВТ. Общие санитарно-технические требования к воздуху рабочей зоны и ГОСТ 12.1.007-77 сырьевая масса для изготовления теплоизоляционного материала является нетоксичной и относится к IV классу с ПДК 3 мг летучих на кубометр воздуха в рабочей зоне.

Сырьевая масса не имеет запаха и вкуса, нерастворима в органических растворителях и содержит углерода 40%, водорода 8%, кислорода 45%, кальция 7%, хлора 2% и свободного хлора, определяемого по методу (ГОСТ 12524-78 "Бумага. Методы определения содержания свободного хлора"), 0,01%, что намного ниже ПДК.

Высокое содержание кислорода и углерода способствует при воздействии температуры переходу целлюлозы без возгорания в обуглероженное состояние и по убыли в весе она относится к II-ой категории (трудно-горючих) материалов, а по биостойкости - к V-й группе.

При плотности 80 кг/м3 сырьевая масса имеет среднюю теплопроводность, определенную по методу (ГОСТ 17177-87 "Материалы и изделия теплоизоляционные. Методы контроля"), равную 0,08 Вт/мК.

Следовательно, полученный материал является теплоизоляционным и отвечает всем санитарно-гигиеническим требованиям, а предложенный способ производства - безотходным и экологически чистым.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2149857C1 |

| Состав пигментированного покрытиядЕКОРАТиВНОгО МАТЕРиАлА HA буМАжНОйОСНОВЕ | 1979 |

|

SU834289A1 |

| СЫРЬЕВАЯ СМЕСЬ "ЭКОВАТА-2" | 1995 |

|

RU2083524C1 |

| Сырьевая смесь для изготовления звукопоглощающих изделий | 1983 |

|

SU1201274A1 |

| Волокнистая масса для изготовления прокладочного картона | 1981 |

|

SU994602A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2135532C1 |

| Волокнистая масса для изготовления туалетной бумаги | 1981 |

|

SU1000512A1 |

| Состав непигментированного покрытиядЕКОРАТиВНОгО МАТЕРиАлА HA буМАжНОйОСНОВЕ | 1979 |

|

SU834290A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2096368C1 |

| Тисненые обои | 1990 |

|

SU1721161A1 |

Сырьевая масса применима в производстве теплоизоляционных покрытий стен жилых и промышленных зданий. Масса содержит бумажную макулатуру и картон, подвергнутые гидролизу 27 - 35%-ным раствором соляной кислоты, добавляемой в количестве 20 - 30% от начальной массы макулатуры, и нейтрализации карбонатной добавкой в виде доломита или мела, загружаемых в количестве 10 - 20% от массы макулатуры, в качестве вяжущего масса содержит бутадиенстирольный латекс СКС-65 в количестве 10 - 20%. Достигается повышение водостойкости теплоизоляционного материала.

Сырьевая масса для изготовления теплоизоляционного материала, содержащая отходы целлюлозы, кислоту и вяжущее, отличающаяся тем, что в качестве отходов целлюлозы она содержит бумажную макулатуру и картон, подвергнутые гидролизу 27 - 35%-ным раствором соляной кислоты, добавляемой в количестве 20 - 30% от начальной массы макулатуры, и нейтрализации карбонатной добавкой в виде доломита или мела, загружаемых в количестве 10 - 20% от массы макулатуры, в качестве вяжущего масса содержит бутадиенстирольный латекс СКС-65 в количестве 10 - 20%.

| SU, 937434 A, 23.06.82 | |||

| SU, 968020 A, 23.10.82 | |||

| SU, 1209646 A, 07.02.86 | |||

| SU, 1248984 A1, 07.08.86 | |||

| SU, 1276647 A1, 15.12.86 | |||

| SU, 1330106 A1, 15.08.87 | |||

| SU, 1346612 A1, 23.10.87 | |||

| SU, 1475899 A1, 30.04.89 | |||

| SU, 1719344 A1, 15.03.92. |

Авторы

Даты

1999-01-10—Публикация

1996-01-16—Подача