Изобретение относится к области демонтажных работ в частности к механическим работам по удалению труб из трубных решеток нежестких теплообменных аппаратов, и может быть использовано при выполнении ремонтно-восстановительных работ на теплообменных аппаратах.

Известен способ удаления труб из трубных решеток, при котором решетку располагают вертикально, ее фиксируют, устанавливают соосно оси трубы сверло с диаметром, меньшим внешнего диаметра трубы, высверливают часть объема трубы в пределах толщины трубной решетки с образованием "рубашки" и в последующем удаляют "рубашку" [1]

Известный способ удаления труб из трубных решеток имеет следующие недостатки:

весьма непроизводителен, т.к. предусматривает большой ручной труд;

качество выполняемой работы в основном зависит от квалификации рабочего;

возможно локальное рассверливание отверстия в трубной решетке, из-за несоосного расположения сверла и оси трубы.

Известен также способ удаления труб из трубной решетки, при котором трубную решетку отделяют от пучка, фиксируют в горизонтальном положении, располагая свободную поверхность решетки сверху, после чего удаляют трубу из решетки путем приложения осевого усилия к торцу трубы [2] (прототип).

Известный способ удаления труб из трубных решеток имеет тот главный недостаток, что, применительно к трубным решеткам, содержащим в своих отверстиях кольцевые канавки, приложение осевого усилия к торцу трубы сопровождается деформацией отверстия в трубной решетке и искажением геометрических размеров кольцевых канавок.

В основу настоящего изобретения положена задача создания способа по удалению труб из трубных решеток, который бы не вызывал деформацию отверстий в трубных решетках и искажение геометрических размеров кольцевых канавок.

Эта задача решается способом удаления труб из трубной решетки, при котором трубную решетку отделяют от пучка, фиксируют в горизонтальном положении, располагая свободную поверхность решетки сверху, после чего удаляют трубу из решетки путем приложения осевого усилия к торцу трубы, согласно изобретению, для трубных решеток, имеющих переднюю и заднюю, относительно свободной поверхности, трубной решетки, кольцевые канавки, в трубе выполняют полость посредством удаления части объема материала, например, режущим инструментом с формированием плоского торца, располагаемого ниже задней кольцевой канавки, затем, прикладывая осевое усилие к торцевой поверхности полости, вызывают первоначальное пластическое растяжение материала трубы по местоположению кольцевых канавок, после чего дополнительно прикладывают осевое усилие к оставшемуся поперечному сечению трубы.

Осуществление предлагаемого способа удаления труб из трубных решеток позволяет устранить деформацию отверстий трубных решеток геометрических размеров кольцевых канавок.

Это объясняется тем, что удаление материала трубы из кольцевых канавок трубной решетки на первом этапе имеет место за счет растягивающих напряжений, создаваемых в пределах кольцевых канавок трубной решетки. Если учесть, что глубина кольцевых канавок не превышает 0,5 мм и заполнение их материалом трубы не абсолютное, то растягивающие напряжения легко реализуются приложением осевого усилия к поперечному сечению трубы, лежащему ниже задней кольцевой канавки. Дополнительное приложение осевого усилия к оставшемуся поперечному сечению трубы стабилизирует технологический процесс и направлено на сохранение геометрических размеров кольцевых канавок.

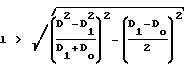

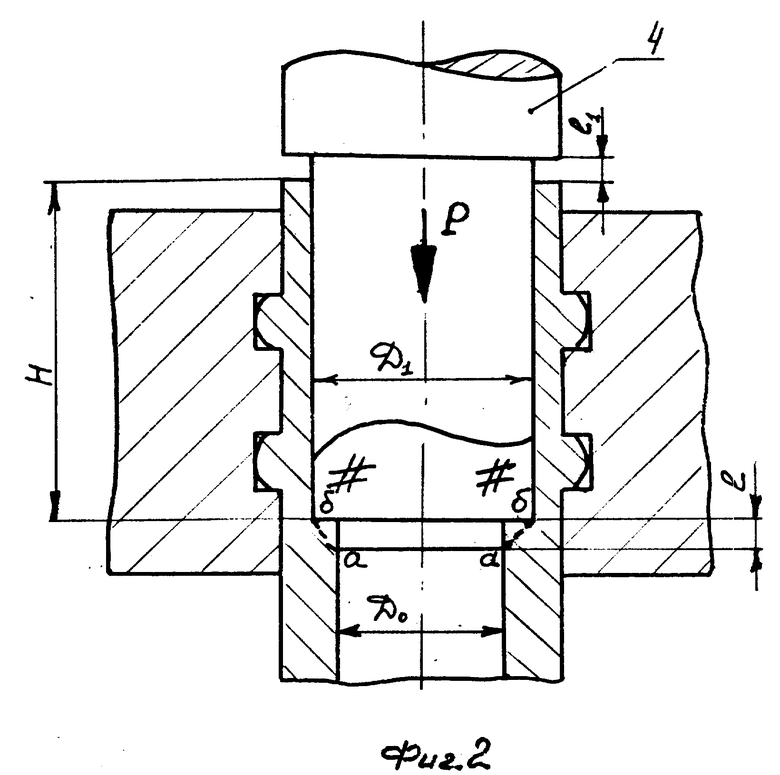

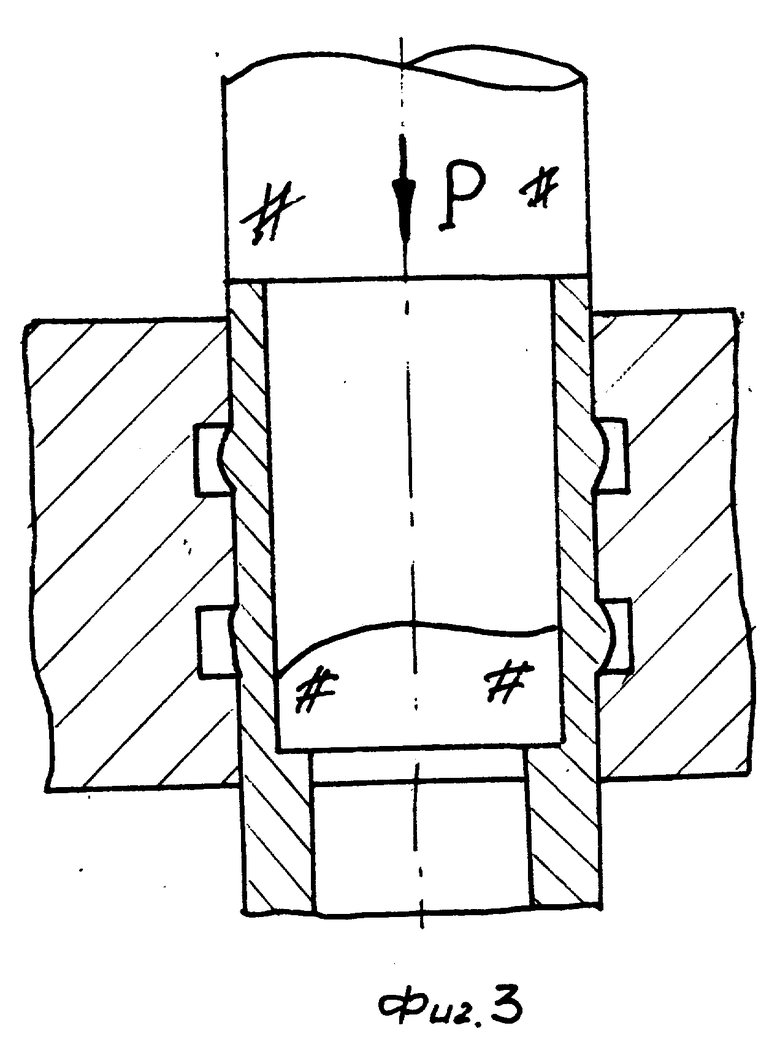

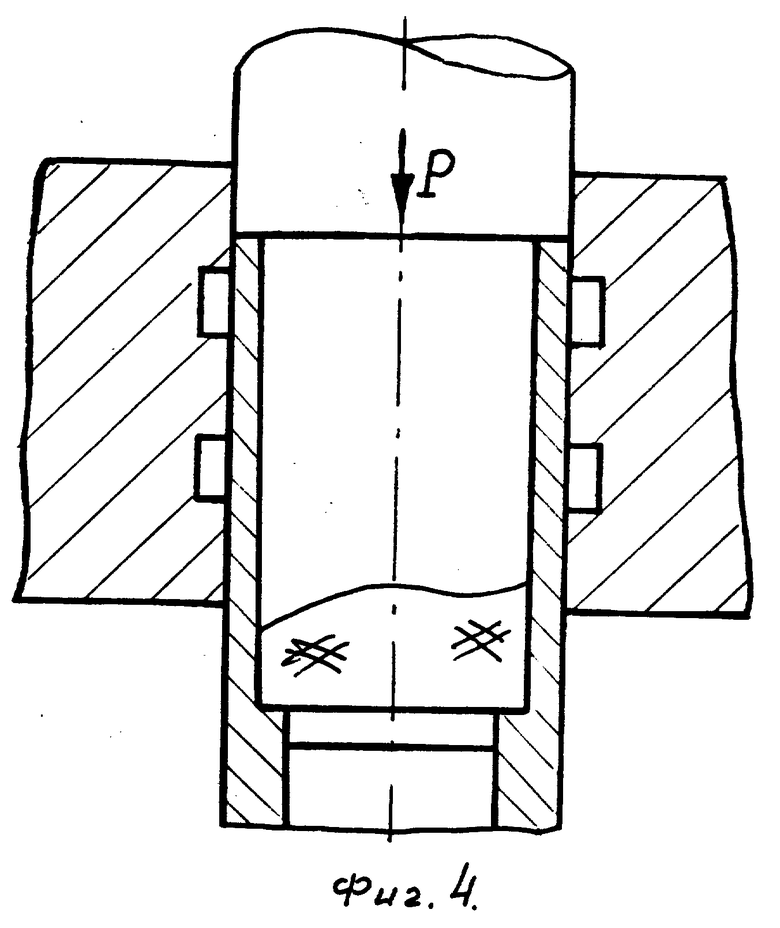

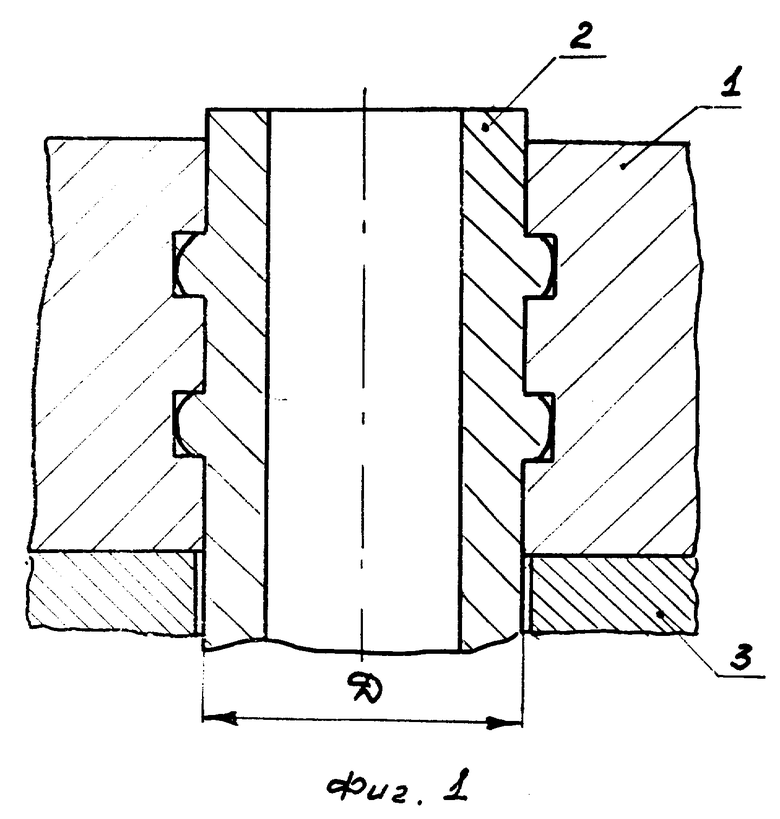

На фиг. 1 показан фрагмент трубной решетки перед удалением части объема материала трубы; на фиг. 2 исходное положение фрагмента трубной решетки и инструмента (ступенчатого пуансона) перед осуществлением процесса растяжения трубы; на фиг. 3 начальная стадия приложения дополнительного усилия к оставшемуся поперечному сечению трубы; на фиг. 4 стадия удаления трубы из отверстия трубной решетки при полном нагружении поперечного сечения трубы.

Вариант осуществления способа удаления труб из трубных решеток состоит в следующем.

Трубную решетку 1, например, из стали 3 с завальцованной в ней трубой 2, например, из стали 10 размещают на плите 3, имеющей сквозное отверстие диаметром, превышающим внешний диаметр D трубы 2 (фиг. 1). Производят фиксирование решетки 1 на плите 3. Следует подчеркнуть, что свободная поверхность трубной решетки 1 (относительно пучка) размещается, таким образом, сверху. В отверстии трубной решетки 1 выполнены две кольцевые канавки: передняя и задняя (относительно свободной поверхности трубной решетки 1). Кольцевые канавки трубной решетки 1 заполнены, как правило, только частично материалом трубы 2.

Затем, используя режущий инструмент сверло и фрезу, в трубе 2 выполняют полость глубиной H и диаметром D1. Особо подчеркиваем, что торцевая поверхность полости лежит ниже уровня задней кольцевой канавки в отверстии трубной решетки 1.

В полость устанавливают трехступенчатый пуансон 4. Меньшая его ступень длиной l выполнена по диаметру с минимальным зазором по отношению к внутреннему диаметру D0 трубы 2.

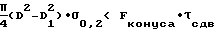

Абсолютное значение длины l меньшей ступени пуансона 4 выбирается из неравенства: ,

,

где σ0,2 предел текучести материала трубы при испытании на растяжение;

τсдв напряжение на сдвиг материала трубы;

Fкон площадь боковой поверхности усеченного конуса с образующей аб.

Если принять, что τсдв 0,5, то величина l определяется геометрическими размерами трубы 2 и выполненной в ней полости: .

.

Диаметром D1 полости задаются из условия:

D1 (0,9 0,92) D

Наибольшая ступень пуансона 4 выполнена с минимальным зазором по отношению к диаметру отверстия в трубной решетке 1 и отстоит от торца трубы 2 на расстоянии "l1" (фиг. 2).

При воздействии усилием P на ступенчатый пуансон 4 вызывают его перемещение в осевом направлении. Как следствие, в определенный момент на длине трубы 2, по местоположению кольцевых выступов, создаются растягивающие напряжения величиной, равной пределу текучести σ0,2 материала трубы 2. Имеет место удлинение трубы за счет деформации растяжением ее материала по местоположению кольцевых выступов (фиг. 3). Последнее приводит к тому, что ступенчатый пуансон 4 в осевом направлении пройдет расстояние l1 и нагружающее усилие P будет дополнительно воздействовать еще на оставшуюся площадь поперечного сечения трубы 2 (фиг. 3).

Следовательно, наложение предварительных растягивающих напряжений на материал трубы 2 по местоположению кольцевых выступов в сочетании с дополнительным осевым усилием, прикладываемым к оставшемуся поперечному сечению торца трубы 3, позволяет устранить радиальное давление на стенки отверстия в трубной решетке 1, а также возможность искажения геометрических размеров ее кольцевых канавок (фиг. 4).

В отработке технологического процесса удаления труб из трубных решеток использовались решетки толщиной 60 мм из стали 3 с трубами диаметром 25 мм при толщине стенки 2,5 мм из стали 10. Решетки имели две кольцевые канавки шириной 3 мм и глубиной 0,5 мм. Расстояние между кольцевыми канавками составляло 9 мм. Передняя кольцевая канавка располагалась на расстоянии в 5 мм от свободной поверхности решетки.

Режущим инструментом (сверло и фреза) в трубе выполнялась полость диаметром 22,5 мм и глубиной 23 мм. Удаление трубы из трубной решетки осуществляли трехступенчатым пуансоном из стали У8 А с твердостью после закалки HRCэ 56-58 ед. Исполнительные размеры ступенчатого пуансона выполнялись по 7-му квалитету точности.

Нагружающее усилие, прикладываемое к торцу трубы, создавалось посредством гидравлического пресса ПСУ-250.

Предварительное осевое усилие в пределах до 35 кН вызывало растяжение трубы на 2,1 мм, что обусловливало выборку исходного зазора между ступенчатым пуансоном (его большой ступенью и торцом трубы). Последующее нагружение торца трубы осуществляли при усилии, равном 55 кН.

Тензометрическая оценка деформации отверстия в трубной решетке не выявила каких-либо заметных ее значений, что подтверждает правомерность использования вышеприведенной физической модели процесса удаление труб из трубных решеток.

Визуальный анализ состояния кольцевых канавок не обнаружил их искажения.

Изобретение применимо для ремонтных работ на теплообменных аппаратах нефтеперерабатывающей, нефтехимической и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 1996 |

|

RU2095180C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 1995 |

|

RU2087231C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 1995 |

|

RU2078636C1 |

| СПОСОБ УДАЛЕНИЯ ТРУБ ИЗ ТРУБНЫХ РЕШЕТОК | 1996 |

|

RU2131082C1 |

| СПОСОБ УДАЛЕНИЯ ТРУБ ИЗ ТРУБНЫХ РЕШЕТОК | 1996 |

|

RU2134376C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1996 |

|

RU2096118C1 |

| СПОСОБ УДАЛЕНИЯ ТРУБ ИЗ ТРУБНЫХ РЕШЕТОК | 1996 |

|

RU2131083C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1996 |

|

RU2107572C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2160175C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2163850C1 |

Использование: при проведении ремонтно-восстановительных работ, в частности при удалении труб из трубных решеток теплообменных аппаратов, используемых в различных отраслях народного хозяйства. Сущность изобретения: предохранение отверстий в трубных решетках от деформации и искажения геометрических размеров их кольцевых канавок обеспечивается тем, что в предлагаемом способе удаления труб из трубных решеток с отверстиями, имеющими переднюю и заднюю, относительно свободной поверхности, решетки, кольцевые канавки, в трубе выполняют полость глубиной H и диаметром D1 посредством удаления части объема ее материала, например, режущим инструментом с формированием плоского торца, располагаемого ниже задней кольцевой канавки. Затем, прикладывая осевое усилие P к торцевой поверхности указанной полости, вызывают первоначально пластическое растяжение материала трубы по местоположению кольцевых канавок, после чего дополнительно прикладывают осевое усилие к оставшемуся поперечному сечению трубы. 4 ил.

Способ удаления труб из трубных решеток, при котором трубную решетку отделяют от пучка, фиксируют в горизонтальном положении, располагая свободную поверхность решетки путем приложения осевого усилия к торцу трубы, отличающийся тем, что для трубных решеток с отверстиями, имеющими переднюю и заднюю, относительно свободной поверхности, кольцевые канавки, в трубе выполняют полость посредством удаления части объема материала, например, режущим инструментом с формированием плоского торца, располагаемого ниже задней кольцевой канавки, затем, прикладывая осевое усилие к торцевой поверхности полости, вызывают первоначально пластическое растяжение материала трубы по местоположению кольцевых канавок, после чего дополнительно прикладывают осевое усилие к оставшемуся поперечному сечению трубы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Никитин В.Н | |||

| и др | |||

| Справочник | |||

| Монтаж и ремонт теплообменного оборудования | |||

| - М.: Машиностроение, 1983, с.28 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 659834, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-11-20—Публикация

1995-05-15—Подача