Изобретение относится к области обработки металлов давлением и, в частности, к процессам закрепления труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы.

Известен способ закрепления труб в трубных решетках, при котором на внешней поверхности концов трубы формируют кольцевые выступы, устанавливают ее в решетку с отверстиями, имеющими кольцевые выемки прямоугольного поперечного сечения, обеспечивая совпадение выступов и выемок, фиксируют трубу от возможного осевого перемещения с последующим ее закреплением в решетке путем приложения осевого сжимающего усилия со стороны внутренней поверхности трубы (см. а.с. N 265060, МПК B 21 D 39/06, 1968 г.).

К главному недостатку известного способа закрепления труб в трубных решетках следует отнести наличие на концах трубы кольцевых выступов прямоугольного поперечного сечения, что обуславливает их небольшие геометрические размеры и, как следствие, закрепление трубы в решетке осуществляют свободным заполнением объемов кольцевых канавок материалом трубы, последнее не гарантирует требуемой герметичности вальцовочного соединения. Известен также способ закрепления труб в трубных решетках, включающий выполнение на внешних поверхностях концов трубы кольцевых выступов трапециевидного поперечного сечения, установку трубы в отверстие трубной решетки, имеющее кольцевые канавки прямоугольного поперечного сечения, совмещение кольцевых выступов трубы с кольцевыми канавками отверстия трубной решетки, фиксацию трубы от возможного перемещения и последующее ее закрепление в отверстии трубной решетки путем приложения к внутренней поверхности трубы сжимающего усилия (см. патент РФ на изобретение N 2078636, МПК B 21 D 39/06. Бюл. N 13 от 10.05.97) - прототип.

Недостатком известного способа является его применимость только для трубных решеток ремонтного варианта, причем когда односторонний зазор между трубой и трубным отверстием имеет максимальное значение. Последнее существенно сокращает масштабы применения прогрессивного технического решения. Вместе с тем, формирование кольцевых выступов осуществляют пластическим течением материала трубы только в одном направлении с направлением деформирующего усилия. Если учесть, что кольцевые выступы на внешней поверхности конца трубы расположены на относительно большом расстоянии друг от друга, то понятно, что для их качественного формирования требуются большие усилия. Кроме того, применяя стандартную конструкцию трубного отверстия, не используют возможности дополнительного увеличения характеристик прочности и плотности соединения.

Задачей изобретения является разработка такого способа закрепления труб в трубных решетках, который бы позволял использовать трубы с профилированными законцовками при изготовлении трубных пучков с новыми трубными решетками, когда односторонний зазор между трубой и стенками отверстия не превышает 0,2 мм, а также для любых промежуточных односторонних зазоров в пределах от 0,2...0,7 мм. Причем качественное формирование кольцевых выступов на внешней поверхности трубы не должно быть связано с необходимостью приложения больших осевых усилий. Вместе с тем, новый способ должен обеспечивать повышенные характеристиками прочности и плотности соединения.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках, включающем выполнение на внешних поверхностях концов трубы кольцевых выступов трапециевидного поперечного сечения, установку трубы в отверстие трубной решетки, имеющее кольцевые канавки прямоугольного поперечного сечения, совмещение кольцевых выступов трубы с кольцевыми канавками отверстия трубной решетки, фиксацию трубы от возможного перемещения и последующее ее закрепление в отверстии трубной решетки путем приложения к внутренней поверхности трубы сжимающего усилия, согласно изобретению кольцевые выступы трубы выполняют диаметром, равным внешнему диаметру трубы, для чего концы последней предварительно обжимают, выполнение упомянутых кольцевых выступов осуществляют путем приложения к трубе деформирующего усилия, вызывающего пластическое течение ее материала в направлении, не совпадающем с направлением приложения деформирующего усилия, а в процессе закрепления трубы производят пластическое формообразование ее кольцевых выступов трапециевидного поперечного сечения в кольцевые выступы ступенчатого поперечного сечения, для чего по периметру кромок кольцевых канавок трубной решетки выполняют кольцевые углубления диаметром, не превышающим 1,02 диаметра отверстия в трубной решетке, и шириной, не превышающей 16,7% от ширины кольцевой канавки.

Осуществление предлагаемого способа закрепления труб в трубных решетках позволяет использовать трубы с профилированными законцовками при изготовлении трубных пучков с новыми трубными решетками, когда односторонний зазор между трубой и стенками отверстия не превышает 0,2 мм, а также при любых промежуточных зазорах в пределах 0,2...0, 7 мм. Кроме того, качественное формирование кольцевых выступов не связано с необходимостью приложения сравнительно больших деформирующих усилий. Пластическое же деформирование материала трубы по местоположению кольцевых выступов позволяет существенно улучшать характеристики прочности и плотности соединения.

Это объясняется тем, что формирование кольцевых выступов трапециевидного поперечного сечения в технологической оснастке осуществляют из припусков, располагаемых по обеим сторонам кольцевых канавок технологической оснастки. При этом, прикладывая деформирующее усилие к торцу трубы, выполняют операцию ее обжима на оправке непосредственно в технологической оснастке и, как следствие, осуществляют формообразование внутреннего кольцевого выступа, когда направление пластического течения материала трубы не совпадает с направлением приложения деформирующего усилия. Кроме того, достигают условий, когда труба дополнительно фиксируется непосредственно в технологической оснастке усилием, определяемым геометрическими параметрами конической поверхности перехода исходного внешнего диаметра трубы в ее меньший диаметр. В результате стадия калибровки кольцевых выступов реализуется при очень малом перемещении деформирующего инструмента. Использование ступенчатой формы кольцевых канавок трубной решетки при относительно небольших усилиях развальцовки обеспечивает повышенные эксплуатационные характеристики вальцовочного соединения.

Таким образом, минимальный зазор между инструментом и внутренней поверхностью трубы в сочетании с наличием припуска ее материала по обеим сторонам кольцевых канавок технологической оснастки и дополнительным усилием, фиксирующим трубу, обеспечивает качественное формирование кольцевых выступов трапециевидного поперечного сечения и позволяет гарантировать постоянный односторонний зазор между трубой и стенками трубного отверстия в пределах 0,2 мм. При этом деформирующее трубу усилие не представляет больших проблем, связанных со стойкостью технологической оснастки.

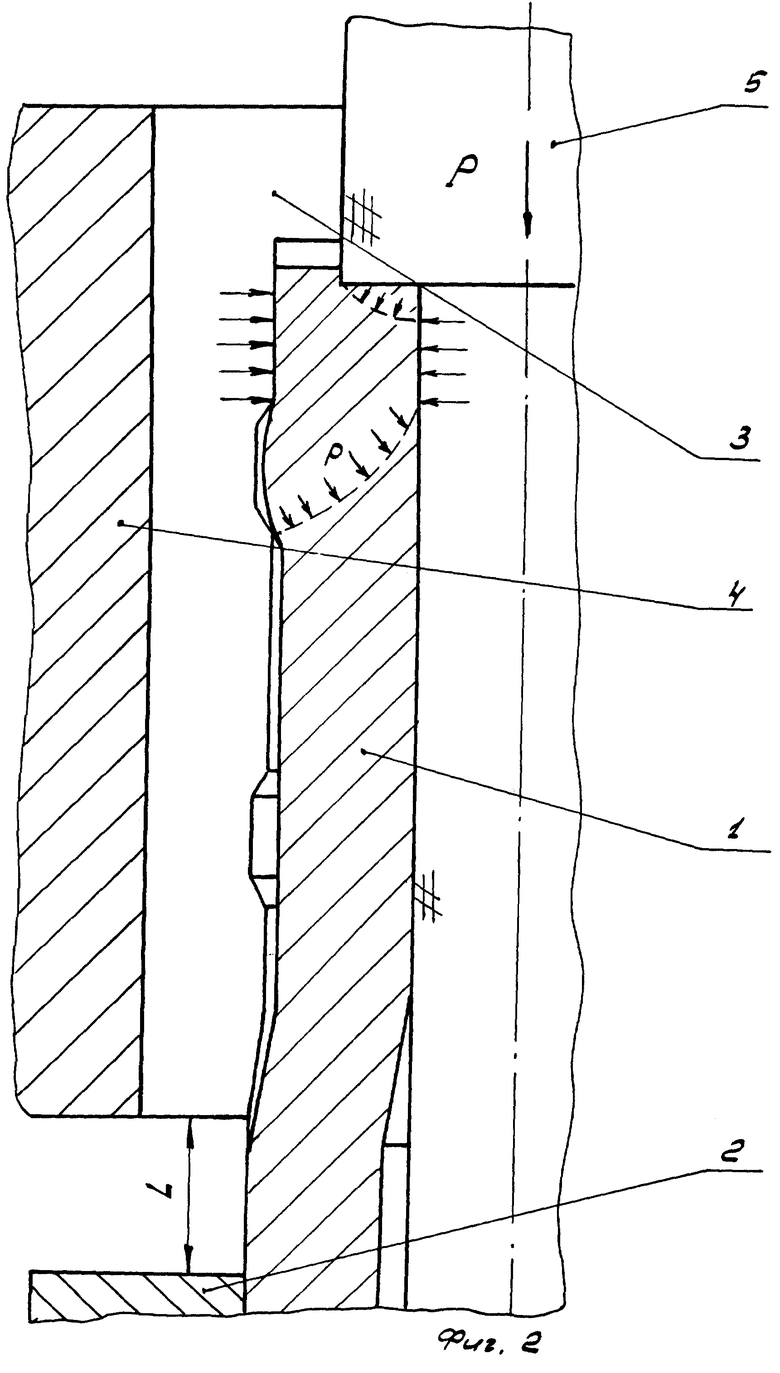

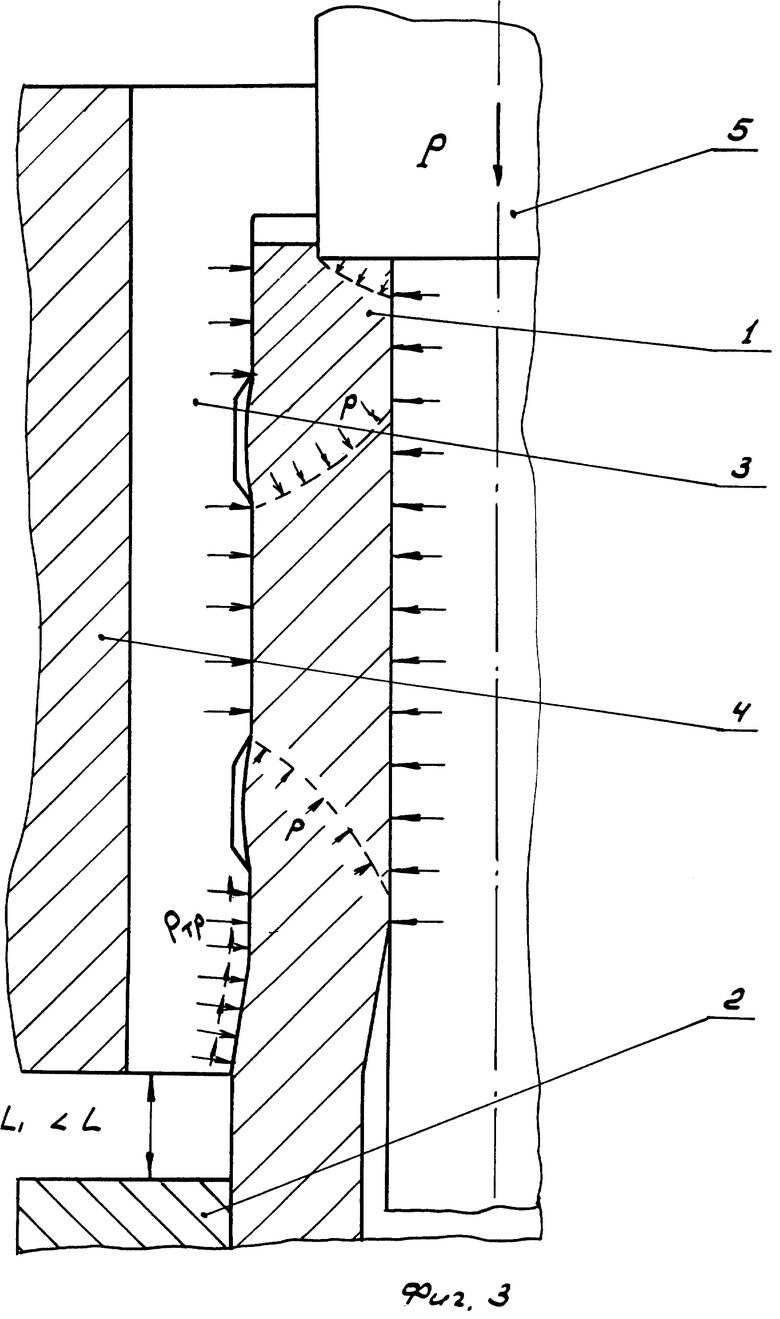

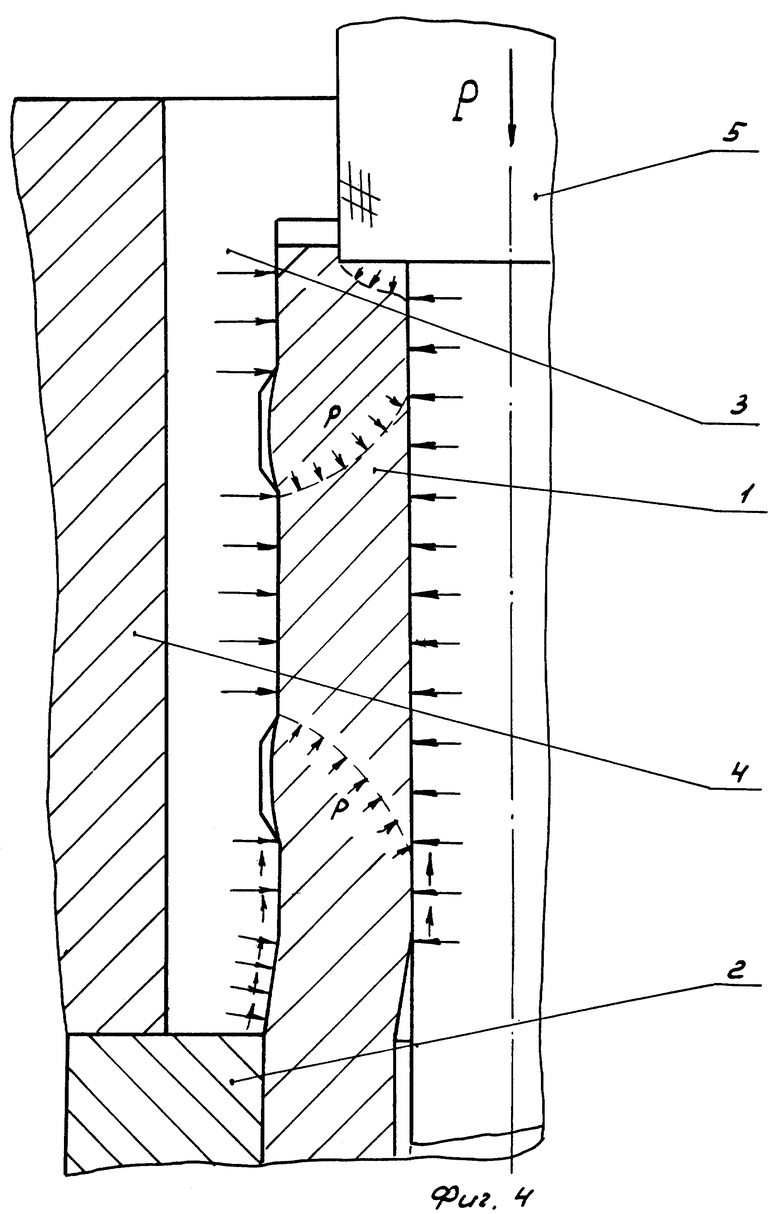

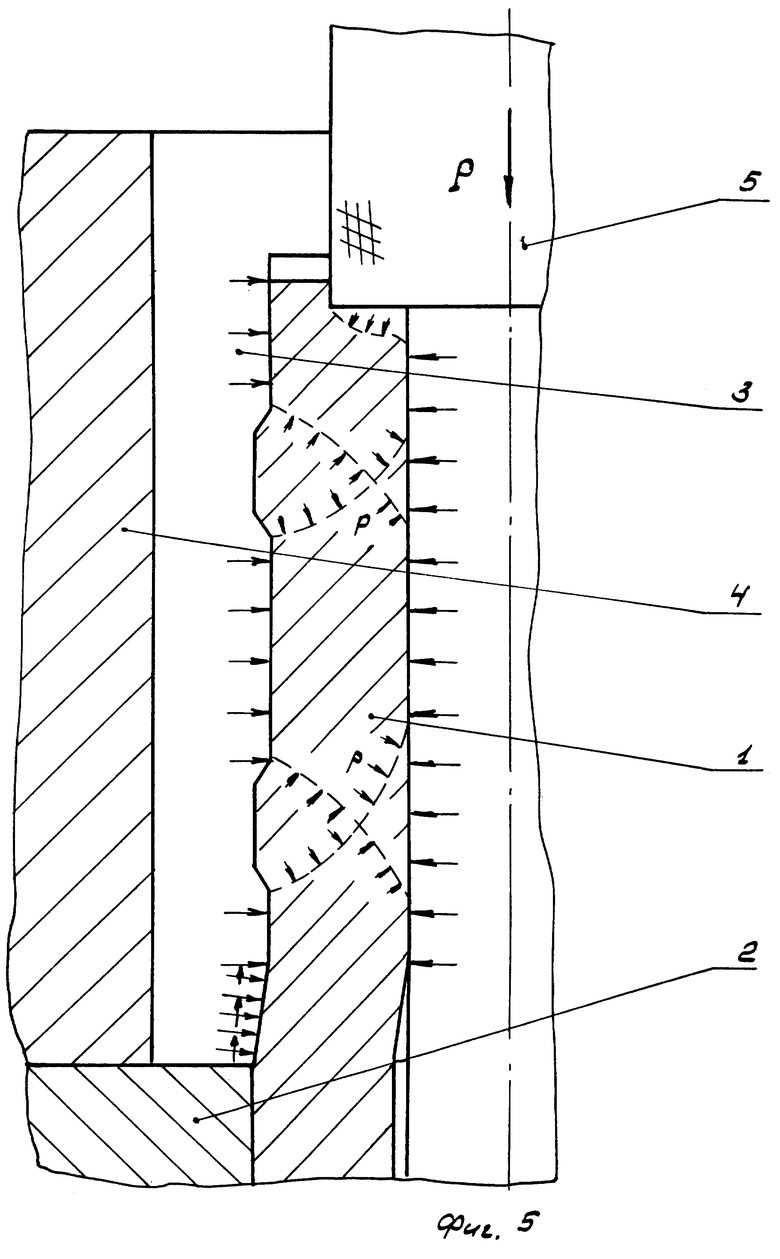

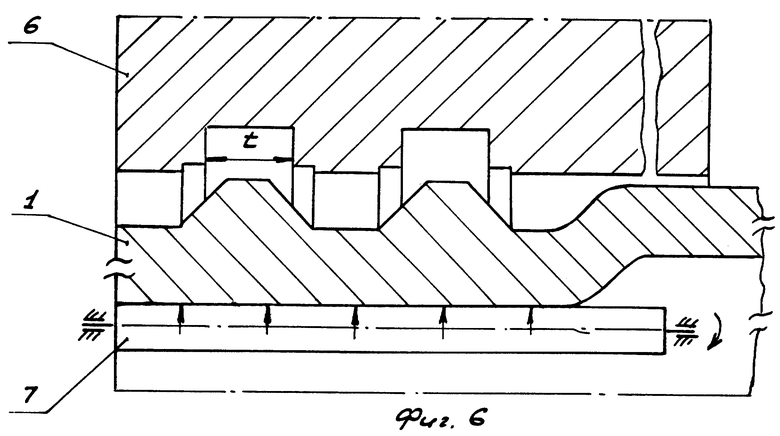

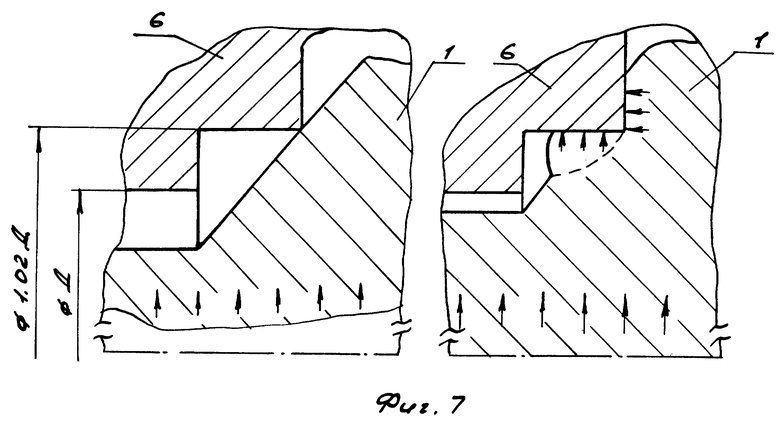

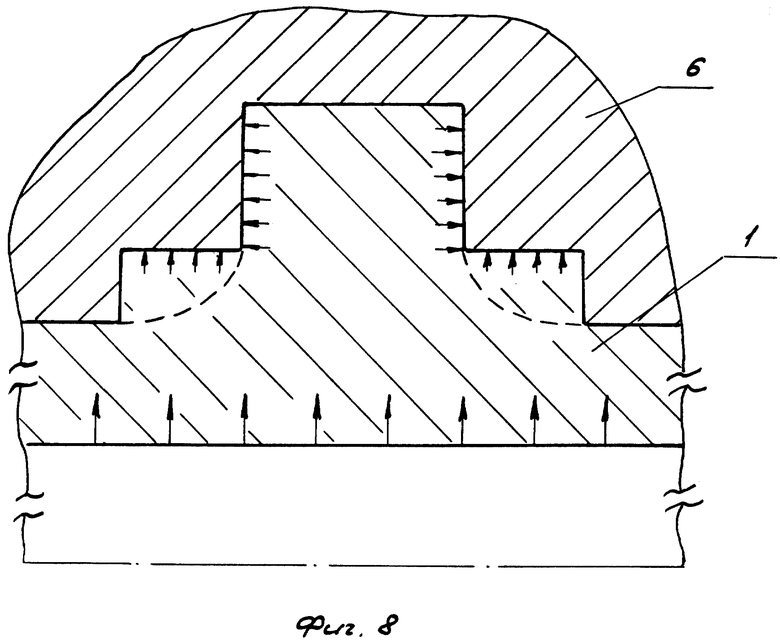

Сущность изобретения поясняется чертежами, где на фиг. 1 показано исходное положение технологической оснастки и теплообменной трубы перед выполнением операции формирования кольцевых выступов трапециевидного поперечного сечения; на фиг. 2 - стадия частичного заполнения материалом трубы объема внешней кольцевой канавки технологической оснастки; на фиг. 3 - стадия осадки трубы и ее обжима, вызывающего пластическое течение материала трубы в направлении, противоположном направлению приложения деформирующего усилия; на фиг. 4 - окончание стадии обжима трубы, вызвавшей предварительное заполнение ее материалом внутренней кольцевой канавки; на фиг. 5 - стадия калибровки кольцевых выступов на внешней поверхности трубы; на фиг. 6 - исходное положение трубной решетки и трубы перед выполнением операции закрепления последней; на фиг. 7 - исходная и текущая стадии заполнения материалом трубы свободного объема кольцевого углубления трубного отверстия; на фиг. 8 - фрагмент сборки трубы с трубной решеткой.

Вариант осуществления изобретения состоит в следующем.

Теплообменную трубу 1 с обжатым концом размещают в прижиме 2, состоящим из двух половин, с размещением торца трубы 1 над рабочей поверхностью прижима 2. Трубу 1 фиксируют усилием прижима Pприж. На выступающем конце трубы 1 устанавливают матрицу 3, состоящую из двух половин и сочленяемых в вертикальной плоскости разъема. Полость матрицы 3 содержит кольцевые канавки трапециевидного поперечного сечения, выполненные на ее цилиндрической части, конический участок с углом α, переходящий в цилиндрический участок, имеющий диаметр, выполненный с минимальным зазором по отношению к внешнему диаметру трубы 1.

Гравюра матрицы 2 имеет следующие геометрические размеры: Д - диаметр цилиндрического участка, Д1 - максимальный диаметр кольцевых канавок трапециевидного поперечного сечения; h - расстояние от торца матрицы до первой кольцевой канавки; H - длина конического участка. Геометрические размеры кольцевых канавок: а - малое основание трапеции, б - большое основание трапеции, высота трапеции равна глубине кольцевой канавки в отверстии трубной решетки (0,5 мм).

Далее матрицу 3 фиксируют в обойме 4. В связи с тем, что длина выступающего конца трубы 1 превышает длину матрицы 3, то между прижимом 2 и матрицей 3 образуется зазор длиной L. В отверстие трубы 1 с минимальным зазором устанавливают ступенчатый пуансон 5. Большая ступень пуансона 5 выполнена с минимальным зазором по отношению к диаметру отверстия в матрице 3.

Отметим, что внешняя поверхность конца трубы 1 предварительно зачищается до металлического блеска и на нее наносится смазка, например машинное масло (фиг. 1).

Затем прикладывают осевое усилие P к внутренней части поверхности торца трубы 1 большой ступенью пуансона 5 (фиг. 2). Возникающие под кольцевой поверхностью торца пуансона 5 давление "p" превышает предел текучести материала трубы 1 и вызывает его течение в осевом направлении (в направлении прикладываемого осевого усилия). Пластическое течение материала трубы 1 обеспечивает калибровку (радиальное давление показано стрелками) ее внутреннего отверстия и дополнительное утолщение стенки. Формируется поверхность сдвига (показана пунктирной линией), что обеспечивает частичное заполнение материалом трубы 1 свободного объема внешней кольцевой канавки в отверстии технологической оснастки. (фиг. 2).

Дальнейшее возрастающее осевое усилие P приводит к осадке трубы 1 и выборке имеющегося зазора между ней и матрицей 3. Вместе с тем, укорочение выступающего конца трубы 1 обуславливает перемещение матрицы 3 в направлении приложения деформирующего усилия P и, как следствие, уменьшение зазора L. Последнее приводит к осуществлению обжима трубы 1 на малой ступени пуансона 5. Силы трения Pтрения (показаны пунктиром) направлены в сторону внутренней кольцевой канавки матрицы 3. Имеет место пластическое течение материала трубы 1 в направлении, противоположном направлению приложения осевого усилия P (фиг. 3 и 4).

Завершает процесс формирования кольцевых выступов на внешней поверхности трубы 1 стадия их калибровки, когда в замкнутом объеме перемещение пуансона 5 приводит к выдавливанию материала трубы 1, образуя на ее торце кольцевое углубление.

Разобрав технологическую оснастку, описанные выше действия производят на втором конце трубы 1, располагая кольцевые выступы по концам на расстоянии, определяемым расчетом для заданной длины трубного пучка.

Затем приступают к закреплению трубы 1 в отверстии трубной решетки 6, для чего осуществляют установку профилированного конца трубы 1 в отверстие трубной решетки 6, совмещая кольцевые выступы на трубе 1 с кольцевыми канавками трубного отверстия. В отверстие трубы 1 вводят механическую вальцовку, содержащую ролики 7. Следует подчеркнуть, что длина роликов 7, определяющая длину вальцовочного пояска, не меньше длины конца трубы 1 от его торца до конического участка (фиг. 6).

Сообщая вращательное движение роликам 7 вальцовки с одновременным их перемещением в радиальном направлении, вызывают пластическую деформацию материала трубы 1. Реализуется стадия привальцовки трубы 1, в один из моментов которой кольцевые выступы на трубе 1 коснутся кромок кольцевых канавок прямоугольного поперечного сечения отверстия трубной решетки 7 (фиг. 7). Дальнейшая привальцовка трубы 1 сопровождается пластической деформацией ее материала, находящегося в кольцевых выступах. Таким образом, формируются кольцевые уплотнительные пояски по месту контакта выступов трубы 1 с поверхностью отверстия трубной решетки 7 (фиг. 8).

Опытно-промышленная проверка разработанного способа прошла при закреплении стальных (сталь 20) труб с профилированными внешними законцовками в трубных решетках из стали Ст 3. Исходные геометрические размеры трубы составляли: внешний диаметр - 25 мм, толщина стенки - 2,5 мм. Высота кольцевых выступов равнялась 0,5 мм, их большое основание - 4,0 мм, малое основание - 2,0 мм. Расстояние между выступами - 10,5 мм.

Технологическая оснастка изготавливалась из инструментальной стали У8А с твердостью HRC после закалки не менее 56 единиц и точностью исполнительных размеров по 7-му квалитету. Трапециевидные кольцевые канавки в матрице технологической оснастки выполняли со следующими геометрическими размерами: малым основанием - 2 мм; большим основанием - 4 мм; глубиной - 0,5 мм. Угол конусности матрицы составлял 9,5 градусов на длине, равной 10 мм.

Обжим концов труб (по 0,5 мм на сторону) до внешнего диаметра, равного 24,0 мм, выполнялся осевой подачей трубы посредством плунжера гидравлической машины при усилиях до 100-150 Кн.

Фиксирование конца трубы в технологической оснастке после операции обжима достигало усилия в 700 Кн.

Формирование кольцевых выступов на трубе проводилось на специальной гидравлической машине при усилиях, не превышающих 5 Мн, что обеспечивало полное воспроизведение требуемых геометрических размеров кольцевых выступов.

Закрепление труб в трубных решетках производилось вальцовками отечественного производства.

Установлено, что операция формирования кольцевых выступов в сочетании с предварительной операцией обжима конца трубы позволяет: снизить потребный крутящий момент на веретене, что повысило срок службы вальцовок; достигать повышенных характеристик прочности и плотности соединений в среднем на 51... 63%.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2157289C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2163850C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2196657C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2164189C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ | 1999 |

|

RU2163851C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2238165C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2177854C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174886C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2164835C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2156669C2 |

Изобретение относится к области обработки металлов давлением, в частности к процессам закрепления труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы. На внешних поверхностях концов трубы выполняют кольцевые выступы трапециевидного поперечного сечения диаметром, равным внешнему диаметру трубы. Для этого концы трубы предварительно обжимают, после чего к трубе прикладывают деформирующее усилие, вызывающее пластическое течение ее материала в направлении, не совпадающем с направлением приложения деформирующего усилия. Трубу устанавливают в отверстие трубной решетки, имеющее кольцевые канавки прямоугольного поперечного сечения. Выступы трубы совмещают с упомянутыми кольцевыми канавками решетки, после чего трубу фиксируют от возможного перемещения и закрепляют. В процессе закрепления ее кольцевые выступы преобразуют в кольцевые выступы ступенчатого поперечного сечения. Для этого по периметру кромок кольцевых канавок решетки выполняют кольцевые углубления диаметром, не превышающим 1,02 диаметра отверстия в трубной решетке, и шириной, не превышающей 16,7% от ширины кольцевой канавки. В результате обеспечивается повышение качества полученных соединений. 8 ил.

Способ закрепления труб в трубных решетках, включающий выполнение на внешних поверхностях концов трубы кольцевых выступов трапециевидного поперечного сечения, установку трубы в отверстие трубной решетки, имеющее кольцевые канавки прямоугольного поперечного сечения, совмещение кольцевых выступов трубы с кольцевыми канавками отверстия трубной решетки, фиксацию трубы от возможного перемещения и последующее ее закрепление в отверстии трубной решетки путем приложения к внутренней поверхности трубы сжимающего усилия, отличающийся тем, что кольцевые выступы трубы выполняют диаметром, равным внешнему диаметру трубы, для чего концы последней предварительно обжимают, выполнение упомянутых кольцевых выступов осуществляют путем приложения к трубе деформирующего усилия, вызывающего пластическое течение ее материала в направлении, не совпадающем с направлением приложения деформирующего усилия, а в процессе закрепления трубы производят пластическое формообразование ее кольцевых выступов трапециевидного поперечного сечения в кольцевые выступы ступенчатого поперечного сечения, для чего по периметру кромок кольцевых канавок трубной решетки выполняют кольцевые углубления диаметром, не превышающим 1,02 диаметра отверстия в трубной решетке, и шириной, не превышающей 16,7% от ширины кольцевой канавки.

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 1995 |

|

RU2078636C1 |

| СОЕДИНЕНИЕ ТРУБНОЙ ДОСКИ С ЗАВАЛЬЦОВАННОЙ | 0 |

|

SU265060A1 |

| Узел неразъемного соединения трубы с трубной доской теплообменника | 1981 |

|

SU1030638A1 |

| СПОСОБ ДИАГНОСТИКИ УСТОЙЧИВОСТИ КРУПНОГО РОГАТОГО СКОТА К ВИРУСУ ЛЕЙКОЗА | 2010 |

|

RU2428485C1 |

| УПРАВЛЯЕМЫЙ ИЗБИРАТЕЛЬНЫЙ УСИЛИТЕЛЬ | 2012 |

|

RU2475949C1 |

| Многоканальный коммутатор | 1985 |

|

SU1285511A1 |

| US 4413395, 08.11.1983. | |||

Авторы

Даты

2000-12-10—Публикация

1998-03-17—Подача