Изобретение относится к виброщековым дробилкам, которые применяются для дробления руд и нерудных материалов в горнообогатительной, строительной и других отраслях промышленности.

Широко известные эксцентриковые щековые дробилки с одной подвижной щекой для своего уравновешивания снабжены специальным грузом, закрепляемым на приводном шкиве. Груз при своем вращении развивает центробежную силу, способную частично погасить инерцию подвижной щеки. Однако вращающийся груз далеко не полностью уравновешивают качающуюся щеку.

Поэтому дробилки особенно крупных размеров являются динамически неуравновешенными машинами и устанавливаются на тяжелые железобетонные фундаменты [1]

Более полное уравновешивание достигается в эксцентриковой щековой дробилке с балансировочным устройством в виде качающегося маятника [2] В этой машине один качающийся элемент уравновешивает другой (маятник уравновешивает щеку). Однако, решение задачи уравновешивания машины дополнительным качающимся маятником приводит к значительному усложнению ее конструкции.

Наиболее полное уравновешивание достигается в виброщековой дробилке с двумя подвижными щеками и самосинхронизирующимися вибраторами [3] В дробилке усилия от дробления не передаются на станину, а замыкаются внутри рабочей камеры, поэтому машину можно устанавливать на легкую опору, включая межэтажное перекрытие. Однако, самосинхронизирующийся дебалансный привод вызывают колебания всего агрегата по вертикали, что требует установки дробилки на специальные "мягкие" пружинные амортизаторы. Кроме того, конструктивная схема с двумя подвижными щеками и общей рамой является сложной, особенно, в динамике.

Известна вибрационная щековая дробилка, которая по совокупности признаков наиболее близка к предлагаемой и принята за прототип [4] В дробилке-прототипе корпус не совершает вертикальных колебаний, а подвижные щеки приводятся в движение самобалансными вибраторами от двух электродвигателей через синхронизирующую их зубчатую передачу. Зубчатый редуктор обеспечивает принудительную противофазную синхронизацию колебаний щек. Являясь динамически уравновешенной, дробилка устанавливается на виброизоляторы с целью исключения передачи на опорную платформу реактивных импульсов, возникающих только при дроблении материала. Полное уравновешивание в дробилке-прототипе достигается за счет усложнения конструкции привода, снижения его надежности и самой машины в целом.

Целью изобретения является создание самобалансной щековой дробилки уравновешенного типа существенно более простой конструкции.

Для достижения данного технического результата в самобалансной виброщековой дробилке, содержащей корпус и дробящие щеки, снабженные приводными дебалансами, кинематически сопряженными друг с другом для синхронного вращения, согласно предлагаемому изобретению вибраторы дробящих щек установлены соосно и противоположно друг другу центрами тяжести своих грузов и выполнены в виде приводных кривошипных толкателей другу друга, при этом одна из дробящих щек является опорой для другой щеки и корпусом дробилки.

Поскольку вибраторы дробящих щек расположены соосно и их грузы установлены противоположно друг другу, то при вращении вибраторов достигается их полная уравновешенность. При этом не требуются сложные кинематические связи, традиционно выполняемые в виде ненадежно работающих шестерен, нет также необходимости и в самосинхронизации, усложняющей динамику машины. Сама заявляемая конструкция обеспечивает противофазное вращение вибратора, исключающее расфазировку дебалансных грузов.

Соединение двух дробящих щек непосредственно между собой одной общей осью также упрощает конструкцию машины. При таком соединении исключается необходимость в дополнительном корпусе или раме, которые имеют место в аналоге и прототипе.

Таким образом, совокупность указанных признаков ведет к достижению необходимого технического результата созданию уравновешенной виброщековой дробилки с малогабаритной простой конструкцией.

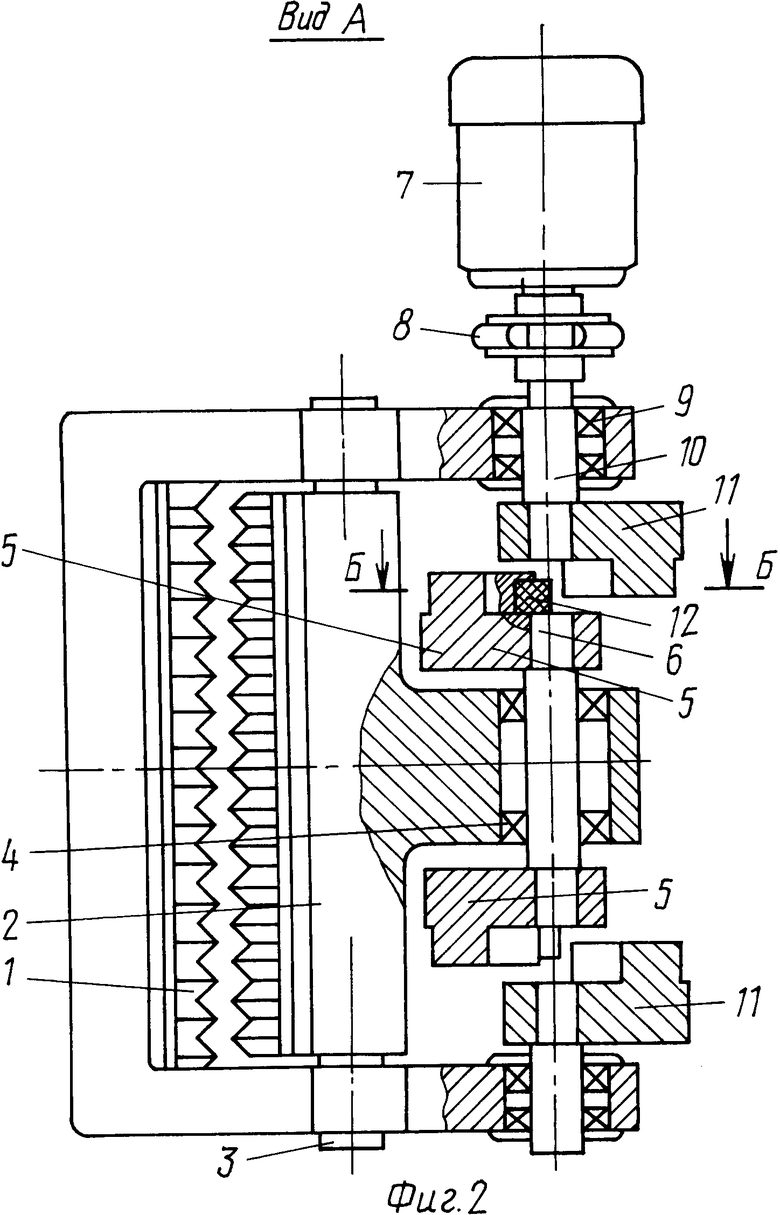

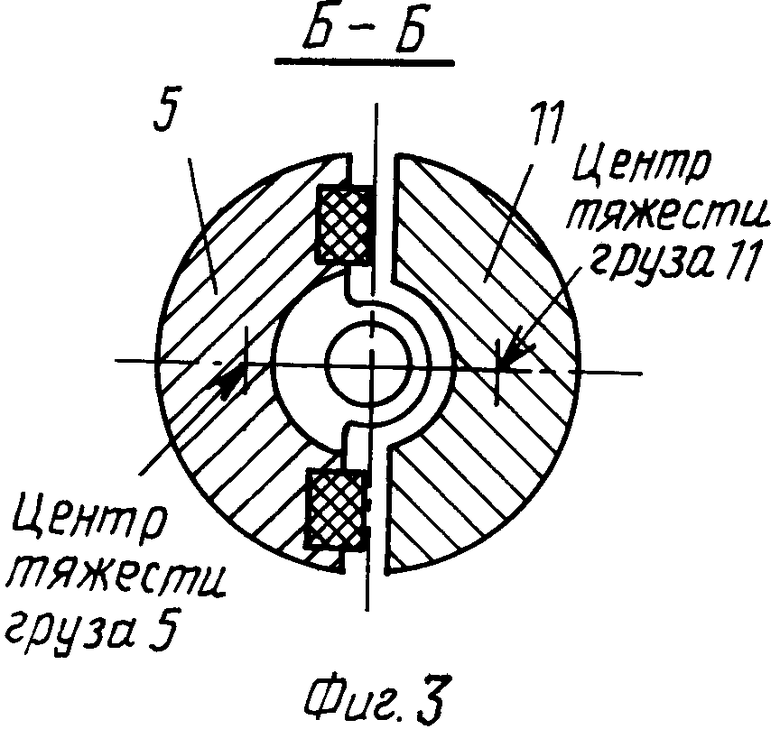

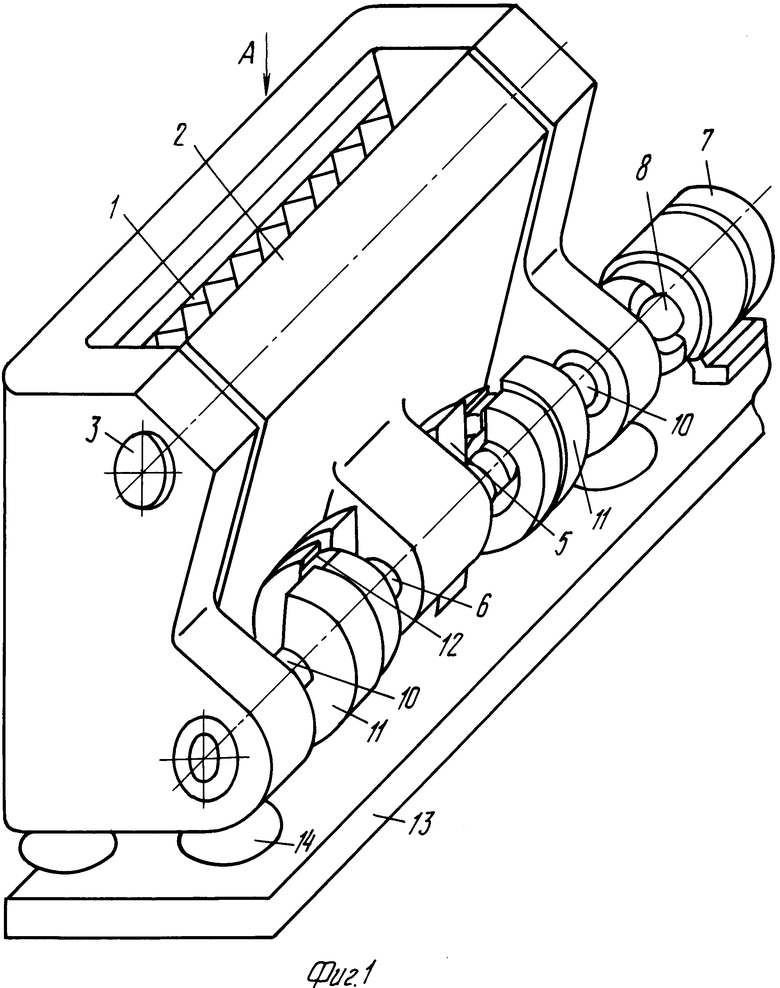

На фиг. 1 представлена дробилка в аксонометрии; на фиг. 2 вид А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2.

Дробилка включает наружную дробящую щеку 1, выполненную в виде массивного корпуса, и внутреннюю дробящую щеку 2, связанные шарнирно посредством оси 3. Щека 2 на подшипниках 4 несет вибратор с дебалансными грузами 5 на концах своего вала 6. Щека 1 имеет приводимый двигателем 7 через муфту 8 вибратор с подшипниками 9, валами 10 и дебалансными грузами 11 на них. Дебалансные грузы одного вибратора установлены антифазно по отношению к другим грузам. Антифазно смонтированные дебалансные грузы 5 и 11 имеют кривошипные толкатели 12 из упругого материала. Дробилка опирается щекой 1 как корпусом на основание 13 посредством амортизаторов 14.

В процессе работы дробилки материал измельчается в камере между щеками 1 и 2. Дебалансный груз 11 щеки 1 (корпуса) приводится во вращение через упругую муфту 8 от электродвигателя 7 и своим кривошипным толкателем 12 вращает дебалансный груз 5 подвижной щеки 2, последний, в свою очередь, вращает другой дебаланс корпуса. Тем самым достигается синхронное и синфазное вращение дебалансов, центры тяжести разноименных грузов которых установлены противоположно друг другу (фиг. 3). Поскольку дебалансные грузы 5 и 11 размещены соосно и вращаются в одну сторону, то необходимости в каких-либо дополнительных синхронизирующих передачах нет. Непосредственное воздействие через толкатели дебалансных грузов друг на друга обеспечивает компактность привода, а соединение щек одной общей осью значительно упрощает конструкцию машины. Следует заметить, что если центробежная сила дебалансных грузов 5 воздействует только на щеку 2, то сила от дебалансных грузов 5 и 11 действует на корпус. Так как суммарная сила дебалансных грузов 5 и 11 близка к нулю, то подвижность более тяжелого корпуса (щеки 1) незначительна, что подтверждает целесообразность его установки на основание через обычные амортизаторы.

Расположение противоположно ориентированных дебалансных вибраторов на одной оси, единая подвеска дробящих щек, при которой наружная щека выполняет функции корпуса и является опорой для внутренней щеки, определяют простоту конструкции, компактность и уравновешенность машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛОВ | 1995 |

|

RU2079365C1 |

| ВИБРАЦИОННАЯ ЩЕКОВАЯ ДРОБИЛКА | 2007 |

|

RU2344878C1 |

| Щековая вибрационная дробилка | 1983 |

|

SU1250321A1 |

| ВИБРАЦИОННАЯ ЩЕКОВАЯ ДРОБИЛКА | 2012 |

|

RU2492931C1 |

| ВИБРАЦИОННАЯ ЩЕКОВАЯ ДРОБИЛКА | 2002 |

|

RU2228221C2 |

| ДРОБИЛЬНОЕ УСТРОЙСТВО | 1999 |

|

RU2166366C1 |

| ЩЕКОВАЯ ВИБРАЦИОННАЯ ДРОБИЛКА | 1971 |

|

SU299245A1 |

| ЩЕКОВАЯ ВИБРАЦИОННАЯ ДРОБИЛКА | 1973 |

|

SU377167A1 |

| Щековая дробилка | 1988 |

|

SU1526819A1 |

| КОНУСНАЯ ВИБРАЦИОННАЯ ДРОБИЛКА | 2014 |

|

RU2560075C1 |

Изобретение относится к виброщековым дробилкам и может быть использовано для дробления руд и нерудных материалов в горнообогатительной, строительной и других отраслях промышленности. Дробилка включает в себя дробящие щеки, снабженные приводными дебалансами, кинематически сопряженными друг с другом для их синхронного вращения. Вибраторы дробящих щек установлены соосно противоположно друг другу центрами тяжести своих грузов и выполнены в виде приводных кривошипных толкателей друг друга, при этом одна из дробящих щек является опорой для другой щеки и корпусом дробилки. 3 ил.

Самобалансная виброщековая дробилка, содержащая корпус и дробящие щеки, снабженные приводными дебалансами, кинематически сопряженными друг с другом для синхронного вращения, отличающаяся тем, что вибраторы дробящих щек установлены соосно и противоположно друг другу центрами тяжести своих грузов и выполнены в виде приводных кривошипных толкателей друг друга, при этом одна из дробящих щек является опорой для другой щеки и корпусом дробилки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Моршин В.М | |||

| Устройство и эксплуатация обогатительных машин | |||

| - М.: Недра, 1989, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 482189, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Ревнивцев В.И | |||

| и др | |||

| Вибрационная дезинтеграция твердых материалов | |||

| - М.: Недра, 1992, с | |||

| Аппарат для получения газа под высоким давлением для работы в поршневом или турбинном двигателе | 1922 |

|

SU387A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Притыкин Д.П | |||

| Механическое оборудование для подготовки шихтовых материалов | |||

| - М.: Металлургия, 1988, ч.1, с | |||

| Канатное устройство для подъема и перемещения сыпучих и раздробленных тел | 1923 |

|

SU155A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1997-11-27—Публикация

1995-09-05—Подача