Изобретение относится к щековым дробилкам, в частности - к вибрационным щековым дробилкам. Оно может быть использовано для дробления руд и нерудных материалов в горной, горно-обогатительной, строительной и других отраслях промышленности.

Известна вибрационная щековая дробилка для переработки и производства строительных и специальных материалов, патент РФ №2056166, МПК В02С 1/02, В02С 19/16, опубл. 20.03.1996. Дробилка содержит дробящие щеки с самосинхронизирующимися дебалансными вибраторами и торсионными подвесками щек. Дебалансные вибраторы связаны со щеками болтами через эластичную пластину, упругость которой соизмерима с упругостью болтов, а корпус вибратора с пластиной размещен в пазу дробящей щеки. Недостатками данного устройства являются наличие узла соединения дебалансного вибратора со щекой, что усложняет конструкцию дробящей щеки и снижает надежность работы устройства, высокая энергоемкость и как следствие низкий КПД.

Известна конструкция вибрационной щековой дробилки для дробления руды, приведенная в литературном источнике - книга Ревнивцева В.И. и др. Вибрационная дезинтеграция твердых материалов, - М.: Недра, 1992, с.302-303, рис.7.1. Дробилка содержит упруго опертый на опору корпус со смонтированными на нем с помощью торсионов двумя подвижными щеками, каждая из которых снабжена приводным вибратором. Вибраторы не имеют между собой кинематической связи и каждый из них соединен непосредственно со своим электродвигателем. Вибраторы размещены на отдельных рычагах, подвешенных к корпусу, а рычаги соединены со щеками через упругие элементы. Через упругие элементы, соединяющие рычаги со щеками, волна колебаний заставляет вибраторы вращаться синхронно и противофазно. Недостатками данного устройства являются сложность конструкции, нестабильность самосинхронизации вибраторов из-за невозможности обеспечить точное совпадение жесткостей упругих элементов, соединяющих рычаги вибраторов со щеками, работа в зарезонансной зоне, в которой вибрационные режимы малоэффективны, что приводит к снижению производительности и степени дробления. Дебалансные вибраторы приводятся во вращение электродвигателями, которые выбираются на прямой пуск, что влечет за собой увеличение установленной мощности электродвигателей, низкий КПД дробилки.

Известна вибрационная щековая дробилка, которая по совокупности признаков наиболее близка к предлагаемой, патент РФ №2228221, МПК В02С 19/16, опубл. 10.05.2004, принятая за прототип.

Она содержит опертый на опору с помощью пружин и плиты корпус, который с помощью скобы закреплен в своей центральной части к плите. Корпус выполнен в виде монолитной рессоры и к нему закреплены торсионы, две подвижные дробящие щеки и маятниковые рычаги, в нижней части которых смонтированы с возможностью вращения дебалансные вибраторы. Плита является основанием рессорного корпуса и служит лишь для закрепления к ней пружины, не выполняя роли рессоры. Рычаги сопряжены с дробящими щеками с помощью пружин. Торсионы в своей средней части прикреплены к корпусу, а свободными концами к щекам и рычагам. Торсионы дробящих щек размещены на корпусе симметрично оси дробилки.

Недостатками этой щековой дробилки являются быстрое истирание футеровок щек, так как при рабочем ходе щеки движутся навстречу друг другу и вниз; сложность регулирования ширины выпускной щели; невозможность обеспечения рабочего режима на резонансной частоте из-за проявления эффекта Зоммерфельда, что влечет необходимость перехода в зарезонансную зону.

Техническим результатом изобретения является устранение указанных недостатков, т.е. повышение ресурса работы узлов дробилки, обеспечение устойчивых режимов работы на резонансной частоте, сокращение энергоемкости процесса дробления, повышение производительности и КПД щековой дробилки.

Технический результат достигается тем, что вибрационная щековая дробилка, содержащая корпус, размещенные в нем две подвижные щеки, подвешенные на торсионах дебалансы с электродвигателями и пружинные подвески, согласно изобретению каждый из дебалансов выполнен в виде маятника, жестко закрепленного на одной оси с лепестковой муфтой, электродвигателем, муфтой, соединенной с одним концом торсиона, другой конец которого защемлен в корпусе вибрационной щековой дробилки, при этом ось установлена с возможностью поворота в ползуне, жестко закрепленным одним концом на щеке, а каждая щека связана с корпусом параллельно установленными пружинами.

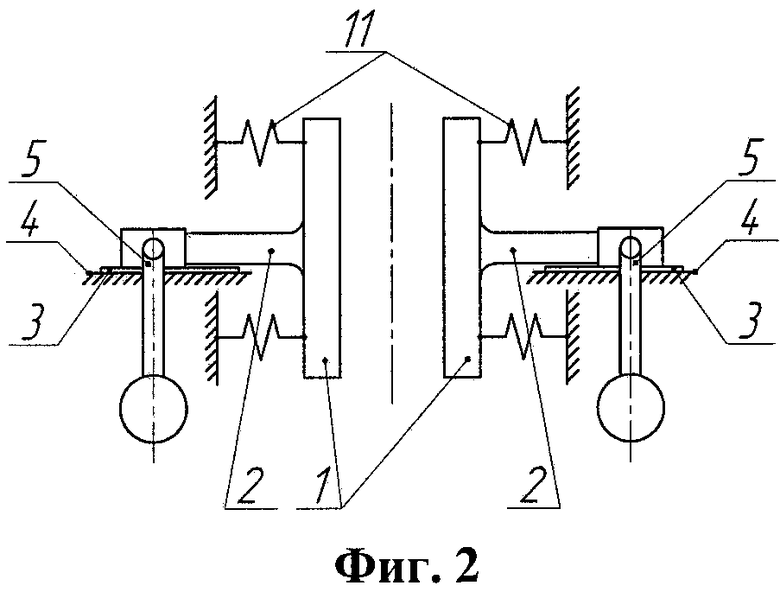

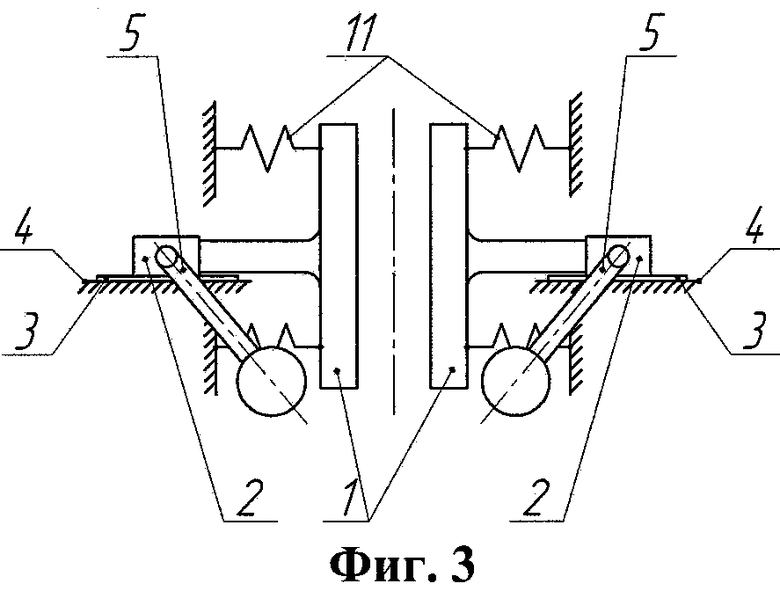

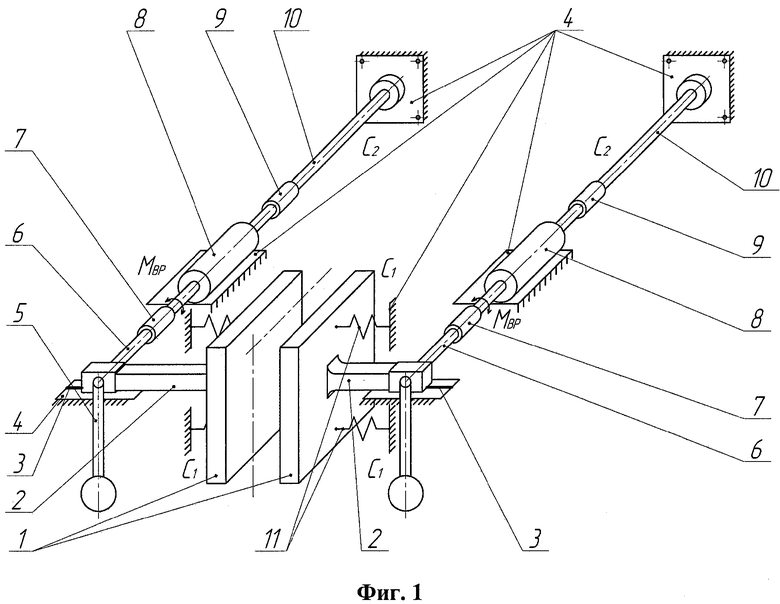

Изобретение поясняется чертежами, где на фиг.1 приведена схема вибрационной щековой дробилки, на фиг.2-6 - положения элементов вибрационной щековой дробилки за один цикл работы на резонансной частоте.

Вибрационная щековая дробилка (фиг.1) содержит две подвижные щеки 1, которые жестко соединены с ползунами 2, перемещающимися возвратно-поступательно по направляющим 3 корпуса 4 дробилки, дебалансы 5 жестко закреплены на осях 6 с возможностью поворота в ползунах 2. Оси 6 с помощью лепестковых муфт 7 связаны с электродвигателями 8, муфты 9 соединяют электродвигатели с одними концами торсионов 10, другие концы которых защемлены в корпусе 4 дробилки. Пружины 11 связывают щеки 1 с корпусом 4 дробилки, при этом пружины 11 установлены параллельно друг другу.

В силу симметрии конструкции вибрационной щековой дробилки сущность изобретения достаточно пояснить принципом работы одной половины вибрационной щековой дробилки. Конструкция вибрационной щековой дробилки представляет собой два последовательно соединенных колебательных механических контура с расстройкой собственных частот примерно 1 Гц. Один колебательный механический контур (фиг.1) образован подвижной щекой 1 дробилки с ползуном 2, дебалансом 5 с осью 6, пружинами 11 и корпусом 4 дробилки. Масса щеки с ползуном и дебалансом m1 и пружины (упругие элементы), имеющие коэффициент жесткости С1, обеспечивают заданную собственную частоту колебаний

.

.

Второй или возбуждающий механический колебательный контур (фиг.1) образован дебалансом 5 с осью 6, лепестковой муфтой 7, электродвигателем 8, муфтой 9, торсионом 10 и корпусом 4 дробилки. Собственная частота колебаний этого контура

.

.

где С2 - коэффициент жесткости торсиона на кручение, Н·м/рад; J2 - суммарный момент инерции вращающихся элементов контура, кг·м2.

Вибрационная щековая дробилка работает следующим образом. В качестве примера рассмотрен один цикл работы (рабочий и холостой ход), представленный пятью промежуточными положениями. При совпадении резонансных частот колебательных механических контуров работа дробилки происходит на резонансной частоте. При подаче управляющего воздействия на электродвигатели 8 формируются знакопеременные электромагнитные моменты. Роторы электродвигателей 8 с заданной частотой совершают возвратно-поворотные движения, которые передаются через муфты 9 торсионам 10. Происходит закручивание торсионов. Через лепестковые муфты 7 на оси 6 и дебалансы 5 передается возвратно-поворотное движение. Возвратно-поворотные и возвратно-поступательные движения осей 6, дебалансов 5, а также возвратно-поступательные движения щек 1 с ползунами 2 возможны благодаря радиальным смещениям лепестковых муфт 7. При возвратно-поворотных движениях дебалансов 5 создается инерционная сила, которая передается через ползуны 2 дробящим щекам 1. Дробящие щеки 1 с ползунами 2 и пружинами 11 получают возвратно-поступательные движения.

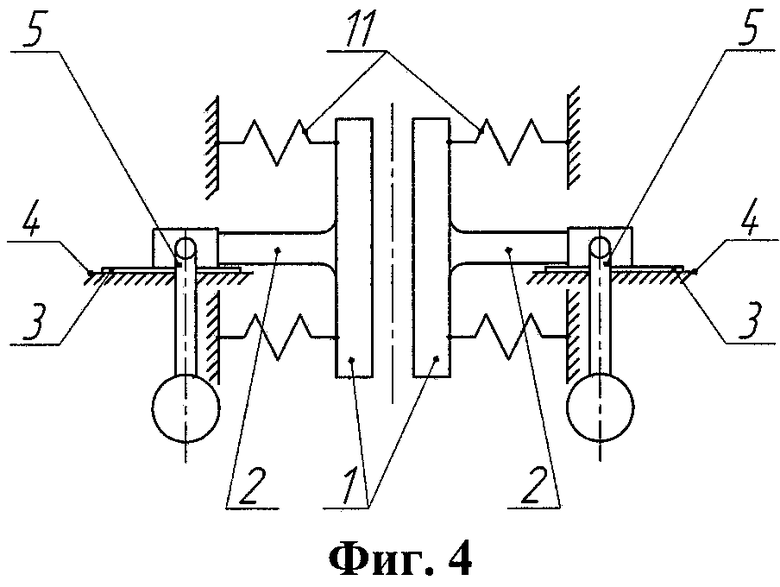

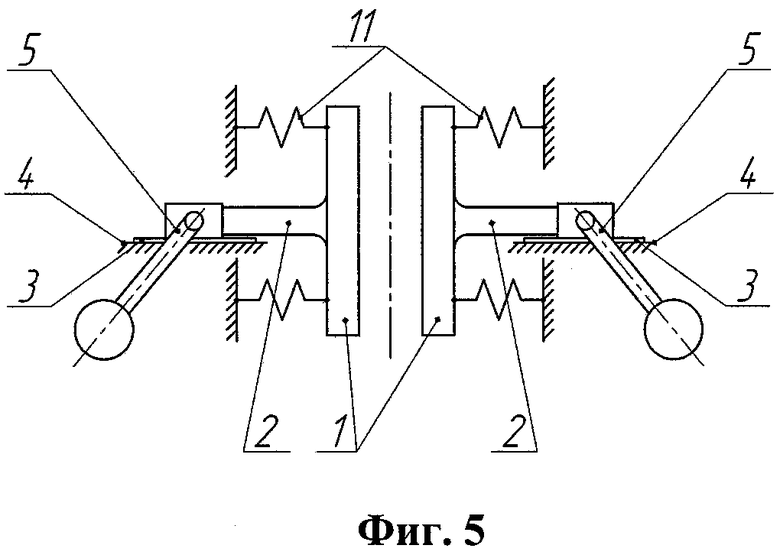

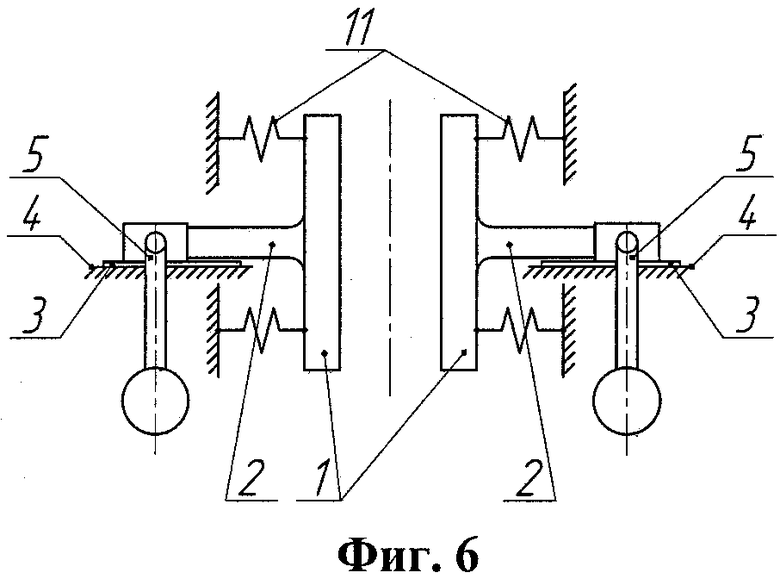

В начале рабочего хода положение элементов дробилки такое, как это показано на фиг.2. Дробимый материал загружается в дробилку. При повороте дебалансов 5 (фиг.3) щеки 1 с ползунами 2 начинают двигаться навстречу друг другу. Пружины 11 растягиваются. В конце рабочего хода (фиг.4) щеки 1 сближаются на минимальное расстояние, пружины 11 оказываются максимально растянутыми. Материал дробится. Это же положение является началом холостого хода. При повороте дебалансов из положения фиг.4 в положение фиг.5 они воздействуют через ползуны 2 на щеки 1. Щеки 1 расходятся, а пружины 11 сжимаются. Происходит разгрузка дробленного материала. В конце холостого хода (начало рабочего хода) дебалансы 5 занимают положение, показанное на фиг.6. Пружины 11 оказываются максимально сжатыми, а дробящие щеки разошлись на максимальное расстояние. Происходит снова загрузка дробилки материалом. Далее циклы работы повторяются.

Таким образом, инерционная сила, идущая на дробление материала, в отличие от центробежной силы, создаваемой вращающимися дебалансами в прототипе, создается в процессе маятниковых колебаний дебалансов. Это позволяет избежать проявления эффекта Зоммерфельда и осуществить режимы работы вибрационной щековой дробилки на резонансной частоте. При совпадении резонансных частот колебательных механических контуров предлагаемой щековой дробилки обеспечивается устойчивая работа вибрационной щековой дробилки на резонансной частоте с плоскопараллельным перемещением щек.

Предлагаемое изобретение позволяет увеличить ресурс работы футеровок щек дробилки и позволяет менять ширину выпускной щели в широких пределах, а также повысить надежность синхронизации дебалансов и щек дробилки, так как в электродвигателях, питающихся от общего источника, формируются противофазные электромагнитные моменты. При использовании резонансных режимов работы увеличивается производительность и КПД вибрационной щековой дробилки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРАЦИОННАЯ ЩЕКОВАЯ ДРОБИЛКА | 2012 |

|

RU2492931C1 |

| ВИБРАЦИОННАЯ ЩЕКОВАЯ ДРОБИЛКА | 2021 |

|

RU2771929C1 |

| Дробилка для рудных и нерудных материалов | 2023 |

|

RU2818794C1 |

| ВИБРАЦИОННАЯ ЩЕКОВАЯ ДРОБИЛКА | 2002 |

|

RU2228221C2 |

| САМОБАЛАНСНАЯ ВИБРОЩЕКОВАЯ ДРОБИЛКА | 1995 |

|

RU2097131C1 |

| Щековая вибрационная дробилка | 1980 |

|

SU936993A2 |

| Вибрационная щековая дробилка | 2016 |

|

RU2621357C1 |

| ДРОБИЛЬНОЕ УСТРОЙСТВО | 1999 |

|

RU2166366C1 |

| ЩЕКОВАЯ ВИБРАЦИОННАЯ ДРОБИЛКА | 1970 |

|

SU266540A1 |

| ВИБРАЦИОННАЯ ЩЕКОВАЯ ДРОБИЛКА | 1972 |

|

SU328932A1 |

Изобретение относится к щековым дробилкам, в частности к вибрационным щековым дробилкам. Оно может быть использовано для дробления руд и нерудных материалов в горной, горно-обогатительной, строительной и других отраслях промышленности. Вибрационная щековая дробилка включает корпус, размещенные в нем две подвижные щеки, подвешенные на торсионах дебалансы с электродвигателями и пружинные подвески. Каждый из дебалансов выполнен в виде маятника, жестко закрепленного на одной оси с лепестковой муфтой, электродвигателем, муфтой, соединенной с одним концом торсиона, другой конец которого защемлен в корпусе вибрационной щековой дробилки. Ось установлена с возможностью поворота в ползуне, жестко закрепленном одним концом на щеке. Каждая щека связана с корпусом параллельно установленными пружинами. Изобретение позволяет повысить ресурсы работы узлов дробилки, сократить энергоемкость процесса дробления, повысить производительность и КПД щековой дробилки. 6 ил.

Вибрационная щековая дробилка, содержащая корпус, размещенные в нем две подвижные щеки, подвешенные на торсионах дебалансы с электродвигателями и пружинные подвески, отличающаяся тем, что каждый из дебалансов выполнен в виде маятника, жестко закрепленного на одной оси с лепестковой муфтой, электродвигателем, муфтой, соединенной с одним концом торсиона, другой конец которого защемлен в корпусе вибрационной щековой дробилки, при этом ось установлена с возможностью поворота в ползуне, жестко закрепленном одним концом на щеке, а каждая щека связана с корпусом параллельно установленными пружинами.

| ВИБРАЦИОННАЯ ЩЕКОВАЯ ДРОБИЛКА | 2002 |

|

RU2228221C2 |

| RU 2056166 С1, 20.03.1996 | |||

| ВИБРАЦИОННАЯ ЩЕКОВАЯ ДРОБИЛКА | 0 |

|

SU208425A1 |

| Щековая дробилка | 1978 |

|

SU706111A1 |

| Щековая вибрационная дробилка | 1983 |

|

SU1250321A1 |

| Щековая дробилка | 1988 |

|

SU1526819A1 |

| WO 9108832 А1, 27.06.1991 | |||

| СИДЕНЬЕ ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2697175C2 |

Авторы

Даты

2009-01-27—Публикация

2007-07-30—Подача