Изобретение относится к обработке металлов давлением, а именно к способам изготовления пружин путем их холодной навивки на пружинонавивочных станках-автоматах с ЧПУ, и может быть использовано в машиностроении.

В настоящее время при навивке пружин на современных моделях отечественных пружинонавивочных автоматах в ЧПУ используют способ изготовления пружины, при котором ее форму, заданную чертежом, разбивают на участки с линейно изменяющимся диаметром и постоянным шагом, определяют длину развертки витка пружины на каждом выбранном участке, шаг, начальный и конечный диаметры каждого выбранного витка, определяют координаты пространственного положения инструментов для формирования диаметра и шага пружины в каждой точке ее развертки соответственно задаваемым в ней диаметру и шагу, производят пробную навивку пружины путем последовательной подачи проволочной заготовки в рабочую зону формообразующих инструментов на длину развертки каждого выбранного участка, в процессе которой инструменты перемещают в точки с координатами, соответствующими текущим значениям координат развертки формируемого из заготовки витка пружины, измеряют параметры полученной пружины, а затем корректируют значения координат формообразующих инструментов и производят повторную навивку пружины (Автомат для холодной навивки из проволоки ⊘ 0,4-2,2 мм с ЧПУ модель А 513 Ф/3. Руководство по эксплуатации, часть III, Азов, 1989).

За прототип выбран способ изготовления пружины, при котором ее форму, заданную чертежом, разбивают на участки с линейно изменяющимся диаметром и постоянным шагом, определяют длину развертки витка пружины на каждом выбранном участке, шаг, начальный и конечный диаметры каждого выбранного витка, исходя из диаметра и материала заготовки и характеристик инструментов для формирования диаметра и шага пружины, выраженных в виде заранее определенных опытным или расчетным путем функциональных зависимостей, по теории пластической деформации определяют координаты пространственного положения формообразующих инструментов для каждой точки развертки соответственно задаваемым в ней диаметру и шагу пружины и производят навивку пружины путем последовательной подачи проволочной заготовки в рабочую зону формообразующих инструментов на длину развертки каждого выбранного участка, в процессе которой инструменты перемещают в точки с координатами, соответствующими текущим значениям координат развертки формируемого из заготовки витка пружины (Навроцкий Г. А. Навивка пружин на автоматах. М. Машиностроение, 1978, с. 51-82).

Для осуществления описанного выше способа необходимы заготовки из высококачественного материала со стабильными свойствами, что, во-первых, существенно удорожает производство пружин, а, во-вторых, требует расширения импорта высококачественной проволоки, так как производимая в отечественная проволока не отвечает требованиям, предъявляемым по техническим условиям известного способа, а именно по точности проволоки.

Целью изобретения является повышение точности и производительности способа изготовления пружины.

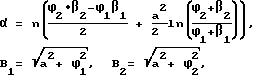

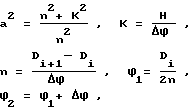

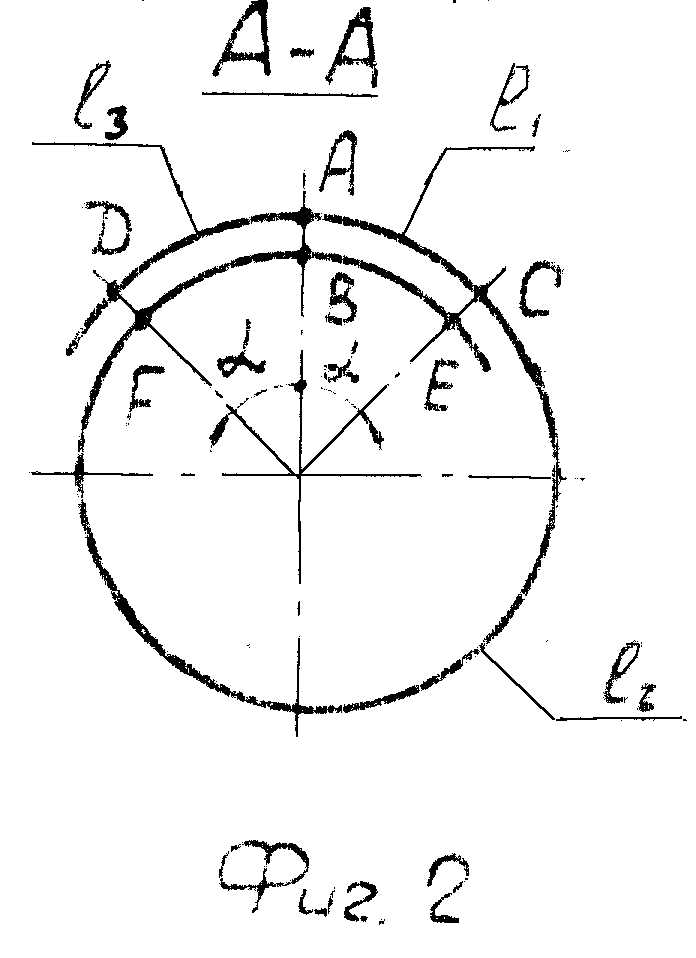

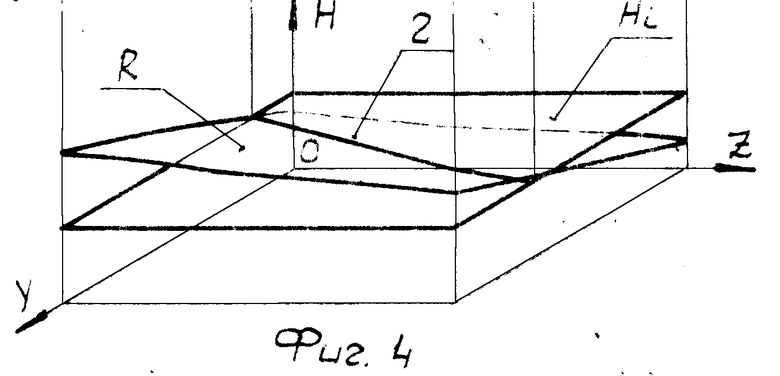

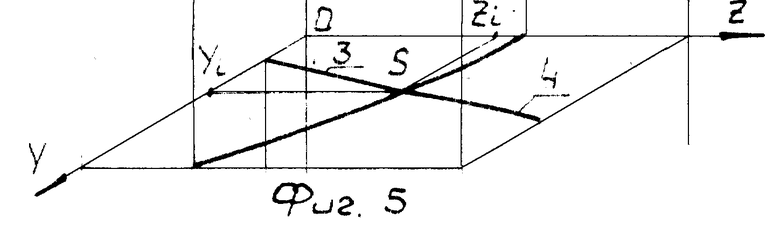

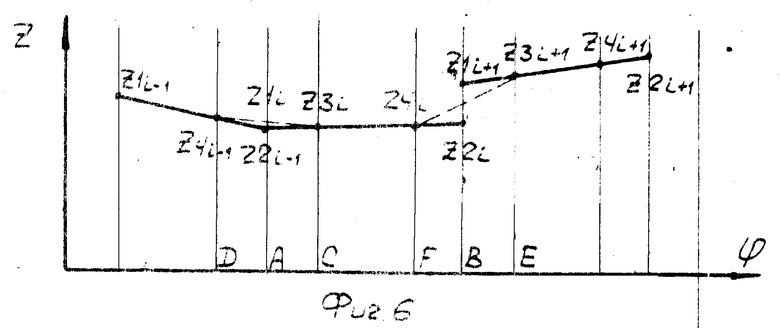

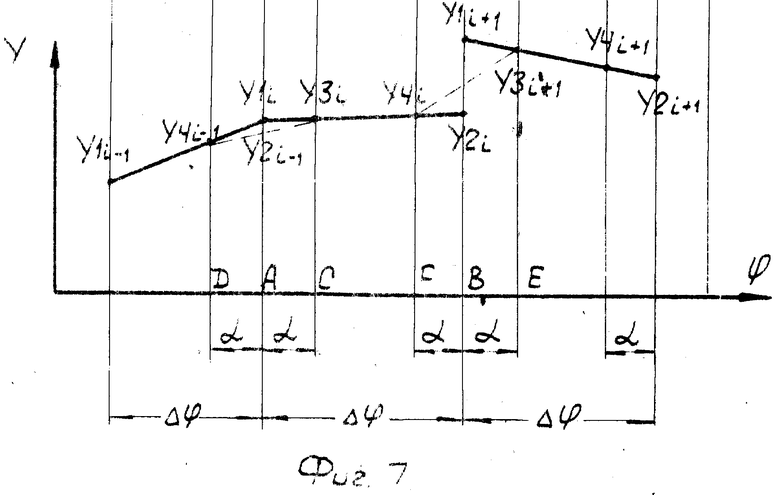

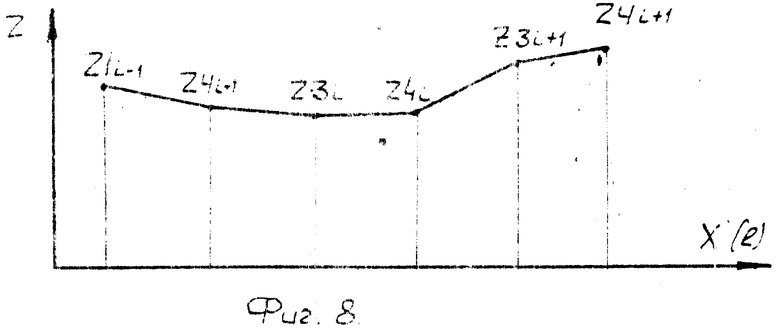

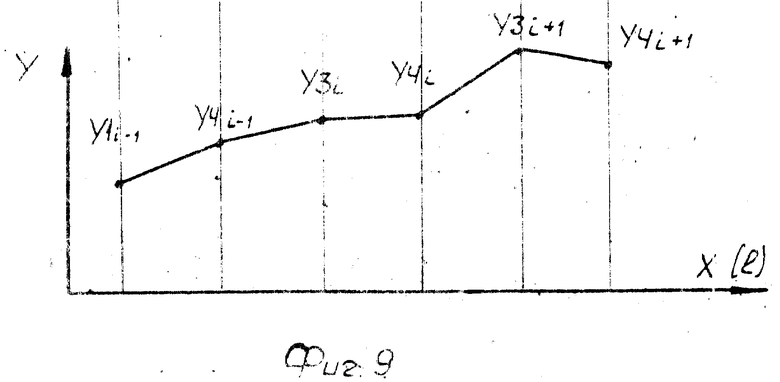

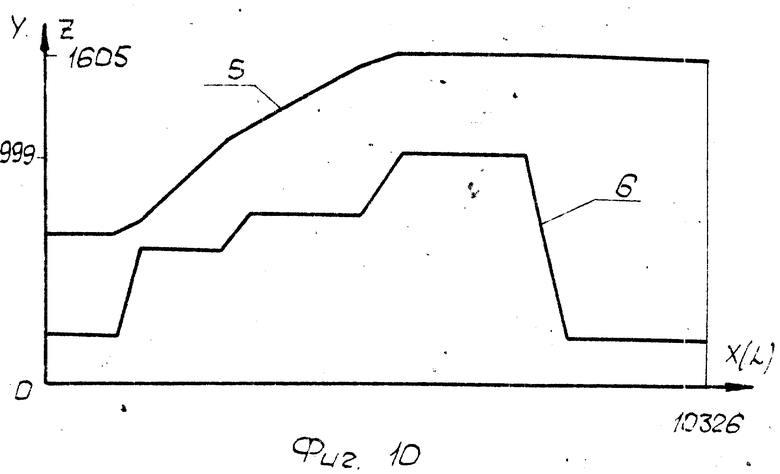

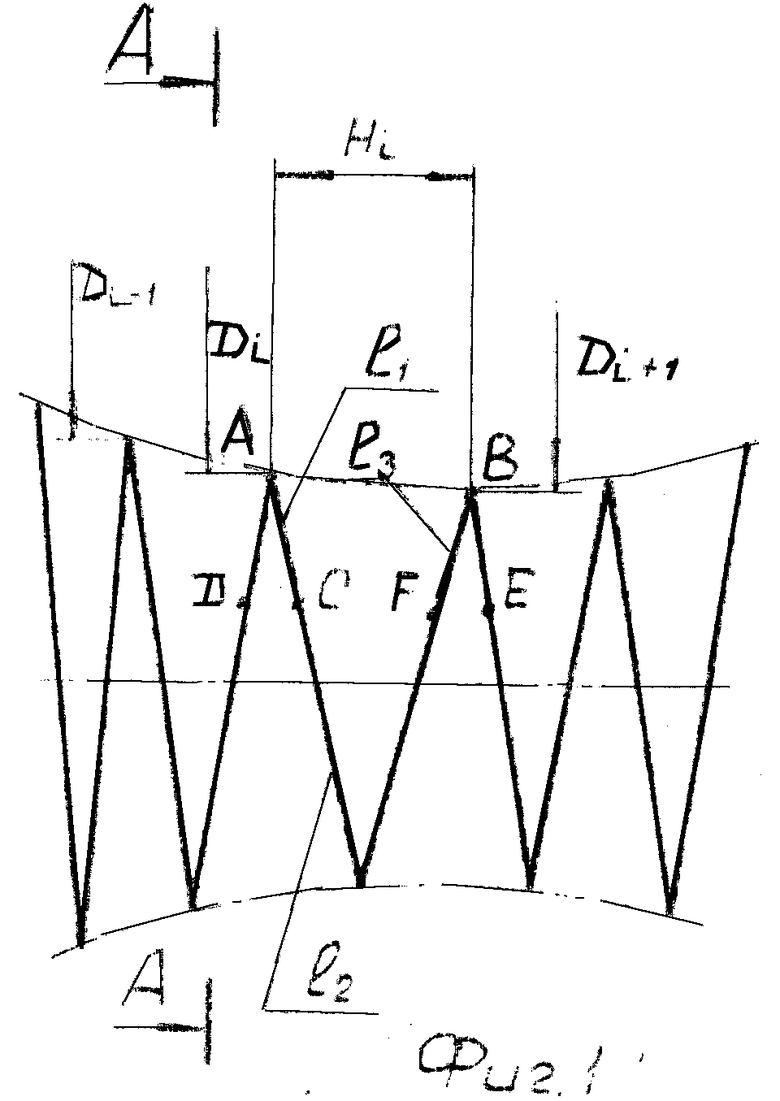

На фиг. 1 представлена пружина; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 зависимость диаметра; на фиг. 4 зависимость шага пружины от координат пространственного положения формообразующих инструментов; на фиг. 5 проекции зависимостей между координатами формообразующих инструментов на плоскость общей системы координат; на фиг. 6 и 7 зависимости координат формообразующих инструментов, необходимых для формирования заданных значений диаметра и шага пружины, от угла закрутки ее витка; на фиг. 8 и 9 графики движения инструментов для формирования диаметра и шага, соответствующие зависимостям их координат от длины развертки пружины (величины подачи заготовки); на фиг. 10 графики движения инструментов для формирования диаметра и шага, рассчитанные для примера конкретного выполнения предлагаемого способа.

Способ изготовления пружины осуществляют следующим образом.

Выбрав бухту проволоки заданного диаметра, в которой проволока имеет стабильные физические свойства, производят навивку серии тарировочных пружин, в процессе которой выбирают несколько фиксированных положений одного из формообразующих инструментов, например инструмента для формирования диаметра пружины, и в каждом из них навивают пружины с различным шагом, охватывающим весь диапазон заданных значений этого параметра. После навивки измеряют параметры витков, полученных при каждом новом сочетании пространственных положений формообразующих инструментов. Путем обработки полученных данных определяют зависимость диаметра D (на фиг. 3 зависимость интерпретируется в виде поверхности Q) и зависимость шага H (на фиг. 4 поверхность R) от координаты Z пространственного положения инструмента для формирования диаметра пружины и координаты Y пространственного положения инструмента для формирования ее шага.

Заданную форму пружины (фиг. 1) разбивают на участки с линейно изменяющимся диаметром и постоянным шагом, в рассматриваемом примере на витки с углом закрутки винтовой линии в плане, равным 2π. В начальной и конечной точках каждого выбранного витка определяют заданные значения диаметра и шага. Подставляя заданное в рассматриваемой i-той точке значение диаметра Di (на фиг. 3 значение Di интерпретируется плоскостью, расположенной параллельно осям координат Z и Y) в соотношения, характеризующие зависимость диаметра пружины от местоположения формообразующих инструментов, определяют одну из зависимостей между координатой Z пространственного положения инструмента для формирования диаметра пружины и координатой Y пространственного положения инструмента для формирования ее шага (на фиг. 3 - кривая 1, образованная линией пересечения поверхности Q плоскостью Di). Подставляя заданное в той же i-той точке значение шага Hi (на фиг. 4 - плоскость Hi, расположенная параллельно осям Y и Z) в соотношения, характеризующие зависимость диаметра пружины от местоположения формообразующих инструментов, определяют вторую зависимость между координатами пространственного положения инструментов Y Z (на фиг. 4 кривая 2, образованная линией пересечения поверхности R плоскостью Hi).

Из полученных соотношений, описывающих зависимости между координатами пространственного положения формообразующих инструментов, определяют конкретные значения этих параметров в i-той точке. На фиг. 5 указанные параметры определяются координатами Zi и Yi точки S пересечения проекций 3 и 4 кривых 1 и 2 на общую плоскость Y O Z.

Определив таким образом координаты Z1i и Y1i для начальной точки некоторого выбранного i-го витка пружины, определяют координаты Z2i и Y2i для конечной точки этого витка. Далее в произвольном порядке определяют координаты Z1i-1 и Y1i-1 для начальной точки и координаты Z2i-1 и Y2i-1 для конечной точки предыдущего витка i-1, а также координаты Z1i+1 и Y1i+1 для начальной точки следующего витка i+1 и координаты Z2i+1 и Y2i+1 для его конечной точки.

Соединяя в соответствующих пространственных системах координат эти точки отрезками прямых, графически получают линейные зависимости, по которым в соответствии с углом закрутки пружины v должны изменяться координата Z пространственного положения инструмента для формирования диаметра пружины (фиг. 6) и координата Y пространственного положения инструмента для формирования ее шага (фиг. 7).

В точках сопряжения i-го витка с витком i-1 и витком i+1 контролируют совпадение координат пространственного положения формообразующих инструментов, определенных для этих точек на каждом из сопрягаемых участков пружины. В рассматриваемом примере контролируют совпадение численных значений координат Z1i и Z2i-1 и координат Y1i и Y2i-1 для первой точки сопряжения i-го и i-1-го витков, а также совпадение численных значений координат Z2i и Z1i+1 и координат Y2i и Y1i+1 для второй точки сопряжения i-го и i+1-го витков пружины.

При несовпадении указанных численных значений, в частности, как это имеет место в рассматриваемом примере в точке сопряжения i-го витка с витком i+1, в которой координата Z2i, определенная для конечной точки i-го витка, не совпадает с координатой Z1i+1 (фиг. 6), определенной для начальной точки i+1-го витка, а также не совпадают координаты Y2i и Y1i+1 (фиг. 7), определенные соответственно для конечной точки i-го и начальной точки i+1-го витка, пружины выбирают дополнительный участок витка.

Для повышения качества пружины такой же дополнительный участок целесообразно выбирать перед навивкой пружины и в тех случаях, когда координаты точки сопряжения, определенные для нее на смежных участках пружины, совпадают, но динамика изменения координат по углу закрутки сопрягаемых витков пружины резко отличается, как это имеет место, например, в точке сопряжения i-го и i-1-го витков.

Для этого, например, рассматривая выбранные витки пружины в плане (фиг. 2) отступают от точки "А", в которой сопрягаются витки i и i-1 и от точки "B" сопряжения витков i и i+1 на одинаковый угол "a" к центрам сопрягаемых витков и выбирают новые участки витков CD и EF. Для новых точек сопряжения выбирают координаты, совпадающие с полученными зависимостями изменения координат Z и Y по углу закрутки пружины v: для точки C координаты Z3i и Y3i, для точки D координаты Z4i-1 и Y4i-1, для точки E координаты Z3i+1 и Y3i+1, для точки F координаты Z4i и Y4i.

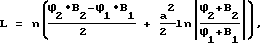

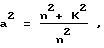

Далее определяют длину развертки каждого выбранного таким образом витка пружины в соответствии с соотношениями

где Di начальный диаметр витка пружины;

Di+1 конечный диаметр витка пружины;

H шаг витка пружины;

ΔΦ угол закрутки витка пружины относительно ее оси.

После этого определяют зависимости изменения координат Z и Y пространственного положения инструментов для формирования диаметра и шага пружины по длине развертки каждого выбранного витка (фиг. 8 и 9).

Для навивки пружины проволочную заготовку последовательно подают в рабочую зону формообразующих инструментов на величину Xj, соответствующую длине развертки рассматриваемого j-го витка, а инструменты в процессе подачи заготовки перемещают в точки, где координаты Zj и Yj их пространственного положения соответствуют текущим значениям lj длины развертки навиваемого участка пружины.

При экспериментальной проверке предлагаемого способа на пружинонавивочном автомате с ЧПУ из проволоки диаметром 1 мм материал ВО 1,01 ТУЗ-1002-77 навивали пружину, для чего предварительно навивался ряд тарировочных цилиндрических пружин, по результатам измерения которых определялись зависимости D= f(Z,Y) и H=f(Z,Y) диаметра D и шага H пружины от координат Z и Y пространственного положения инструментов для формирования диаметра и шага.

Определяя по приведенным зависимостям конкретные математические функции и задаваясь значениями диаметра в начальной и конечной точках каждого витка пружины, определяли зависимости между координатами инструментов Y1=f(Z).

Далее, задаваясь значениями шага в начальной и конечной точках каждого витка пружины, определяли зависимости между координатами инструментов Y2= f(Z), после чего определяли координаты общих точек полученных зависимостей для начала и конца витка.

По полученным значениям контролировали совпадение координат в точках сопряжения витков. При несовпадении координат выбирали новые точки сопряжения путем отступления по длине развертки смежных витков от точки их сопряжения к их центрам на величину Da=3,5 мм и определяли координаты новых точек сопряжения. Определяя длину развертки каждого участка и соответствующую ей величину подачи заготовки, задавали зависимость перемещения инструментов от величины подачи. На фиг. 6 в дискретах системы ЧПУ представлена зависимость координат Z и Y формообразующих инструментов от величины X подачи заготовки.

На фиг. 10 представлены рассчитанные график движения инструмента для формирования диаметра пружины (кривая 5) и инструмента для формирования ее шага (кривая 6).

Использование изобретения позволит значительно сократить затраты времени на подготовку производства серии разнотипных пружин и обеспечить их изготовление с первого раза без дополнительной подгонки с точностью, достаточной для области машиностроения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НОЖНИЦЫ ДЛЯ РЕЗКИ ЛИСТОВОГО МАТЕРИАЛА | 1993 |

|

RU2093318C1 |

| Автомат для навивки пружин | 1978 |

|

SU776725A1 |

| Способ гибки изделий переменной кривизны и устройство для его осуществления | 1985 |

|

SU1355318A1 |

| Способ формообразования гибкой-прокаткой изделий из листового металла и устройство для его осуществления | 1988 |

|

SU1569053A1 |

| Устройство для изготовления винтовых пружин | 1985 |

|

SU1268260A1 |

| Способ изготовления пружин сжатия из проволочных спиралей | 1985 |

|

SU1346313A1 |

| Шагозадающее устройство к пружинонавивочному автомату | 1985 |

|

SU1301538A1 |

| Навивочный механизм к пружинонавивочному автомату | 1986 |

|

SU1407635A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ, ИСПЫТАНИЯ И СОРТИРОВКИ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 1992 |

|

RU2005572C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА БОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2042461C1 |

Использование: обработка металлов давлением. Сущность изобретения: выбирают несколько фиксированных положений одного из инструментов для формирования диаметра и шага пружины и производят навивку серии тарировочных пружин при различных положениях другого инструмента. Определяют зависимость диаметра и зависимость шага пружины от местоположения каждого инструмента. Пружину разбивают на участки с линейно изменяющимся диаметром и постоянным шагом. Из полученных соотношений определяют зависимости между координатами обоих инструментов для начальной и конечной точек каждого выбранного витка. По общим значениям последних соотношений определяют координаты инструментов в этих точках. В процессе навивки витков инструменты перемещают из точек с начальными значениями координат в точки с конечными значениями по линейным зависимостям. 2 з.п. ф-лы, 10 ил.

Φ2 = Φ1+ ΔΦ

где Di начальный диаметр витка пружины;

Di + 1 конечный диаметр витка пружины;

H шаг витка пружины;

ΔΦ - угол закрутки витка пружины относительно ее оси.

| Навроцкий Г.А | |||

| Навивка пружин на автоматах | |||

| -М.: Машиностроение, 1978, с.51 - 82. |

Авторы

Даты

1997-11-27—Публикация

1991-04-26—Подача