цессе навивки ф-лы, 2 ил.

фигурной пружины. 2 3. п.

SS

(Л

О)

со

СП

Изобретение относится к обработке металлов давлением, в частности к устройствам для навивки фигурных пружин, например конических.

Цель изобретения - повышение точности навивки фигурных пружин, упрощение конструкции и повышение надежности.

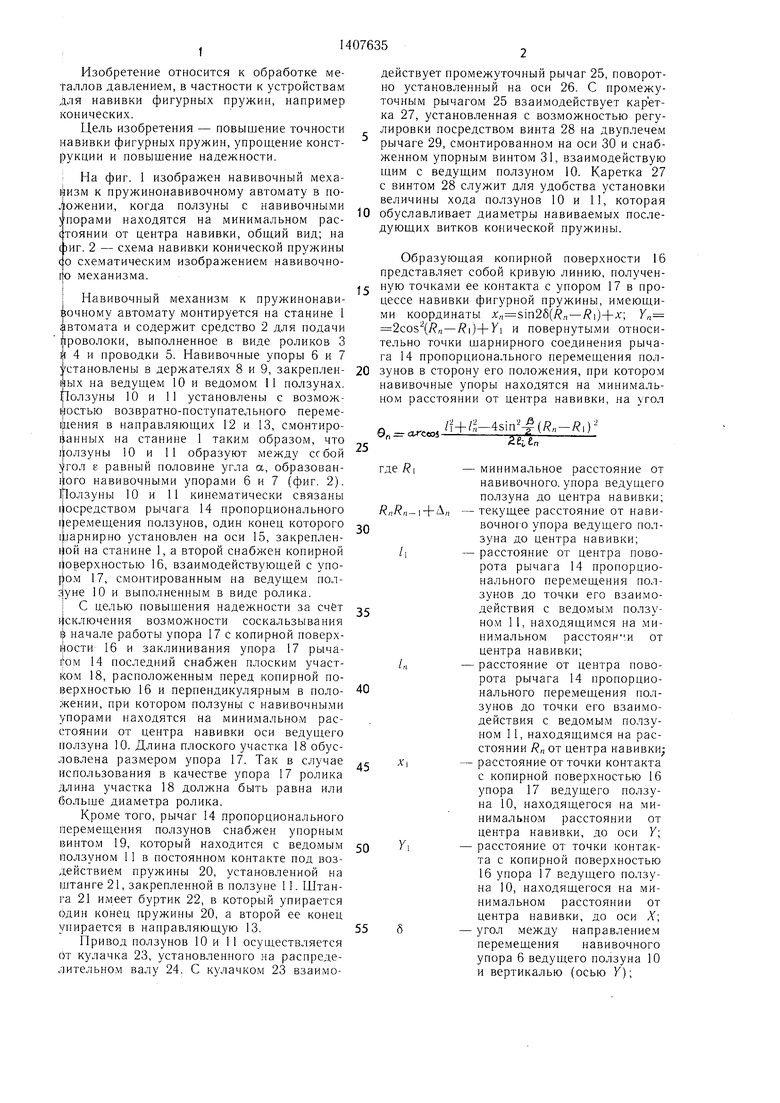

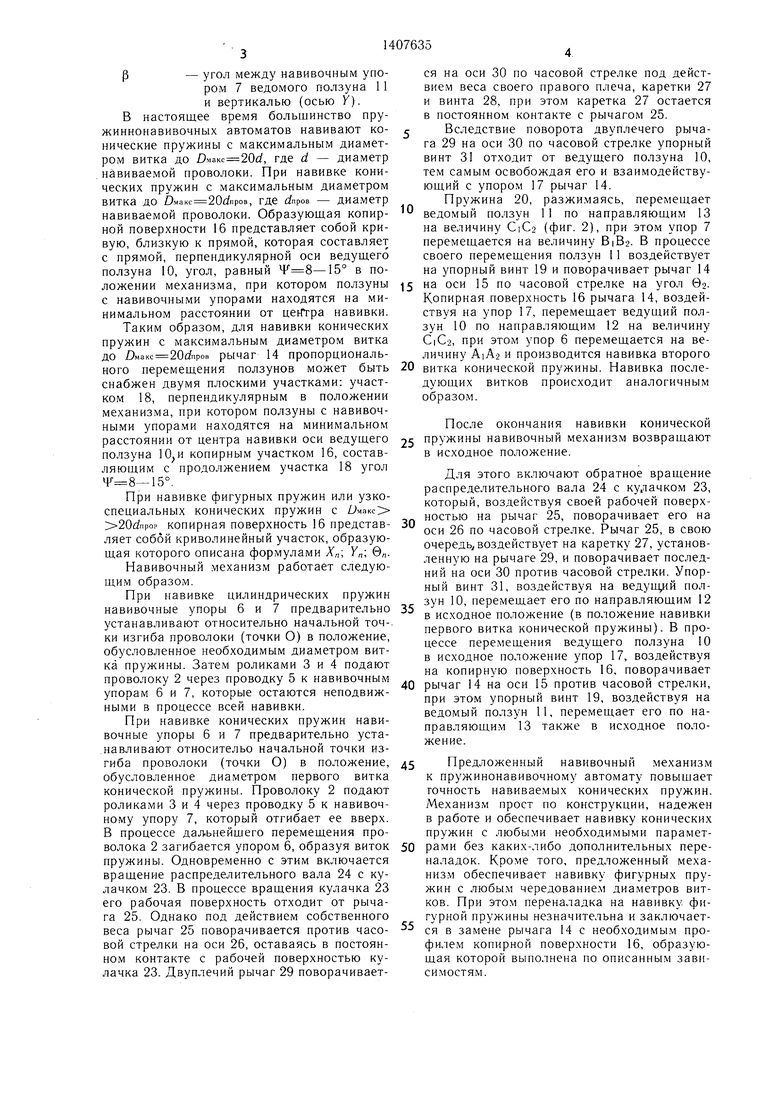

На фиг. I изображен навивочный меха- к пружинонавивочному автомату в положении, когда ползуны с навивочными упорами находятся на минимальном расстоянии от центра навивки, общий вид; на С5ИГ. 2 - схема навивки конической пружины (О схематическим изображением навивочно- го механизма.

I Навивочный механизм к пружинонави- .очному автомату монтируется на станине 1 втомата и содержит средство 2 для подачи роволоки, выполненное в виде роликов 3 4 и проводки 5. Навивочные упоры 6 и 7 становлены в держателях 8 и 9, закрепленных на ведущем 10 и ведомом 11 ползунах. Ползуны 10 и 11 установлены с возмож- ростью возвратно-поступательного переме- ||цен-ия в направляющих 12 и 13, смонтиро- liaHHbix на станине 1 таким образом, что 1| олзуны 10 и 11 образуют между ее бой )|гол 8 равный половине угла а, образован- 1ЮГО навивочными упора.ми 6 и 7 (фиг. 2). |1олзупы 10 и 11 кинематически связаны

.

осредством рычага 14 пропорционального еремещения ползунов, один конец которого фарнирно установлен на оси 15, закреплен- ioй на станине 1, а второй снабжен копирной (оверхностью 16, взаимодействующей с упо- f|oM 17, смонтированным на ведущем пол- ;|уне 10 и выполненным в виде ролика. I С целью повышения надежности за счет Исключения возможности соскальзывания ф начале работы упора 17 с копирной поверх- liiOCTH 16 и заклинивания упора 17 рыча- 1;ом 14 последний снабжен плоским участком 18, расположенным перед копирной поверхностью 16 и перпендикулярным в поло- жении, при котором ползуны с навивочными упорами находятся на мини.мальном расстоянии от центра навивки оси ведущего нолзуна 10. Длина плоского участка 18 обусловлена размером упора 17. Так в случае использования в качестве упора 17 ролика длина участка 18 должна быть равна или больше диаметра ролика.

Кроме того, рычаг 14 пропорционального перемещения ползунов снабжен упорным винтом 19, который находится с ведомым ползуном 11 в постоянном контакте под воздействием пружины 20, установленной на щтанге 21, закрепленной в ползуне 11. Штанга 21 имеет буртик 22, в который упирается один конец пружины 20, а второй ее конец упирается в направляющую 13.

Нривод ползунов 10 и 11 осуществляется От кулачка 23, установленного на распределительном валу 24. С кулачком 23 взаимо

действует промежуточный рычаг 25, поворотно установленный на оси 26. С промежуточным рычагом 25 взаимодействует каретка 27, установленная с возможностью регулировки посредством винта 28 на двуплечем рычаге 29, смонтированном на оси 30 и снабженном упорным винтом 31, взаимодействую щим с ведущим ползуном 10. Каретка 27 с винтом 28 служит для удобства установки величины хода ползунов 10 и 11, которая 0 обуславливает диаметры навиваемых последующих витков конической пружины.

Образующая копирной поверхности 16 представляет собой кривую линию, полученr ную точками ее контакта с упором 17 в процессе навивки фигурной пружины, имеющими координаты (Rn-R) „ 2cos(Rn-R) и повернутыми относительно точки шарнирного соединения рычага 14 пропорционального перемещения пол0 зунов в сторону его положения, при котором навивочные упоры находятся на минимальном расстоянии от центра навивки, на угол

5

Qfi - CWCeOi

/f+/.-4sin -f (

п 5 0

0 i 5 б

где

,+д„

/1

5

2.iitn

-минимальное расстояние от навивочного. упора ведущего ползуна до центра навивки;

-текущее расстояние от навивочного упора ведущего ползуна до центра навивки;

-расстояние от центра поворота рычага 14 пропорционального перемещения ползунов до точки его взаимодействия с ведомым ползуном 11, находящимся на минимальном расстоян и от центра навивки;

-расстояние от центра поворота рычага 14 пропорционального перемещения ползунов до точки его взаимодействия с ведомым ползуном И, находящи.мся на расстоянии Rnот центра навивки;

-расстояние от точки контакта с копирной поверхностью 16 упора 17 ведущего ползуна 10, находящегося на минимальном расстоянии от центра навивки, до оси К;

-расстояние от точки контакта с копирной поверхностью 16 упора 17 ведущего ползуна 10, находящегося на мини.мальном расстоянии от центра навивки, до оси X;

-угол между направлением перемещения навивочного упора 6 ведущего ползуна 10 и вертикалью (осью К);

Р- угол между навивочным упором 7 ведомого ползуна 11 и вертикалью (осью У).

В настоящее время большинство пру- жиннонавивочных автоматов навивают ко- нические пружины с максимальным диаметром витка до ), где d - диаметр навиваемой проволоки. При навивке конических пружин с максимальным диаметром витка до /), где - диаметр навиваемой проволоки. Образующая копир- ной поверхности 16 представляет собой кривую, близкую к прямой, которая составляет с прямой, перпендикулярной оси ведущего ползуна 10, угол, равный 8-15° в положении механизма, при котором ползуны с навивочными упорами находятся на минимальном расстоянии от навивки.

Таким образом, для навивки конических пружин с максимальным диаметром витка до 1) рычаг 14 пропорциональся на оси 30 по часовой стрелке под действием веса своего правого плеча, каретки 27 и винта 28, при этом каретка 27 остается в постоянном контакте с рычагом 25.

Вследствие поворота двуплечего рычага 29 на оси 30 по часовой стрелке упорный винт 31 отходит от ведущего ползуна 10, тем самым освобождая его и взаимодействующий с упором 17 рычаг 14.

Пружина 20, разжимаясь, перемещает ведомый ползун 11 по направляющим 13 на величину CiC2 (фиг. 2), при этом упор 7 перемещается на величину BiBo. В процессе своего перемещения ползун 11 воздействует на упорный винт 19 и поворачивает рычаг 14 15 на оси 15 по часовой стрелке на угол во. Копирная поверхность 16 рычага 14, воздействуя на упор 17, перемещает ведущий ползун 10 по направляющим 12 на величину С|С2, при этом упор 6 перемещается на величину AiAo и производится навивка второго

ного перемещения ползунов может быть 20 витка конической пружины. Навивка послеснабжен двумя плоскими участками: участком 18, перпендикулярным в положении механизма, при котором ползуны с навивочными упорами находятся на минимальном расстоянии от центра навивки оси ведущего ползуна копирньш участком 16, составляющим с продолжением участка 18 угол 8-15°.

При навивке фигурных пружин или узкоспециальных конических пружин с /.макс

20rfnpop копирная поверхность 16 представ- 30 ляет собой криволинейный участок, образующая которого описана формулами Х,,, УП QnНавивочный механизм работает следующим образом.

При навивке цилиндрических пружин навивочные упоры 6 и 7 предварительно устанавливают относительно начальной точки изгиба проволоки (точки О) в положение, обусловленное необходимым диаметром витка пружины. Затем роликами 3 и 4 подают проволоку 2 через проводку 5 к навивочным упорам 6 и 7, которые остаются неподвижными в процессе всей навивки.

При навивке конических пружин навивочные упоры 6 и 7 предварительно уста- .навливают относительо начальной точки изгиба проволоки (точки О) в положение, дз обусловленное диаметром первого витка конической пружины. Проволоку 2 подают роликами 3 и 4 через проводку 5 к навивоч- ному упору 7, который отгибает ее вверх. В процессе дал-ьнейщего перемещения продующих витков образом.

происходит аналогичным

35

После окончания навивки конической 25 пружины навивочный механизм возвращают в исходное положение.

Для этого включают обратное вращение распределительного вала 24 с кулачком 23, который, воздействуя своей рабочей поверхностью на рычаг 25, поворачивает его на оси 26 по часовой стрелке. Рычаг 25, в свою очередь, воздействует на каретку 27, установленную на рычаге 29, и поворачивает последний на оси 30 против часовой стрелки. Упорный винт 31, воздействуя на ведуиу й ползун 10, перемещает его по направляющим 12 в исходное положение (в положение навивки первого витка конической пружины). В процессе перемещения ведущего ползуна 10 в исходное положение упор 17, воздействуя на копирную поверхность 16, поворачивает рычаг 14 на оси 15 против часовой стрелки, при этом упорный винт 19, воздействуя на ведомый ползун 11, перемещает его по направляющим 13 также в исходное положение.

Предложенный навивочный механизм к пружинонавивочному автомату повышает гочность навиваемых конических пружин. Механизм прост по конструкции, надежен в работе и обеспечивает навивку конических пружин с любыми необходимыми парамет40

волока 2 загибается упором 6, образуя виток 50 рами без каких-либо дополнительных перепружины. Одновременно с этим включаетсяналадок. Кроме того, предложенный меха- вращение распределительного вала 24 с кулачком 23. В процессе вращения кулачка 23 его рабочая поверхность отходит от рычага 25. Однако под действием собственного

55

низм обеспечивает навивку фигурных пружин с любым чередованием диаметров витков. При этом переналадка на навивку фигурной пружины незначительна и заключается в замене рычага 14 с необходимым профилем копирной поверхности 16, образующая которой выполнена по описанным зависимостям.

веса рычаг 25 поворачивается против часовой стрелки на оси 26, оставаясь в постоянном контакте с рабочей поверхностью кулачка 23. Двуплечий рычаг 29 поворачивает

ся на оси 30 по часовой стрелке под действием веса своего правого плеча, каретки 27 и винта 28, при этом каретка 27 остается в постоянном контакте с рычагом 25.

Вследствие поворота двуплечего рычага 29 на оси 30 по часовой стрелке упорный винт 31 отходит от ведущего ползуна 10, тем самым освобождая его и взаимодействующий с упором 17 рычаг 14.

Пружина 20, разжимаясь, перемещает ведомый ползун 11 по направляющим 13 на величину CiC2 (фиг. 2), при этом упор 7 перемещается на величину BiBo. В процессе своего перемещения ползун 11 воздействует на упорный винт 19 и поворачивает рычаг 14 на оси 15 по часовой стрелке на угол во. Копирная поверхность 16 рычага 14, воздействуя на упор 17, перемещает ведущий ползун 10 по направляющим 12 на величину С|С2, при этом упор 6 перемещается на величину AiAo и производится навивка второго

витка конической пружины. Навивка последующих витков образом.

происходит аналогичным

30

з

5

После окончания навивки конической 5 пружины навивочный механизм возвращают в исходное положение.

Для этого включают обратное вращение распределительного вала 24 с кулачком 23, который, воздействуя своей рабочей поверхностью на рычаг 25, поворачивает его на оси 26 по часовой стрелке. Рычаг 25, в свою очередь, воздействует на каретку 27, установленную на рычаге 29, и поворачивает последний на оси 30 против часовой стрелки. Упорный винт 31, воздействуя на ведуиу й ползун 10, перемещает его по направляющим 12 в исходное положение (в положение навивки первого витка конической пружины). В процессе перемещения ведущего ползуна 10 в исходное положение упор 17, воздействуя на копирную поверхность 16, поворачивает рычаг 14 на оси 15 против часовой стрелки, при этом упорный винт 19, воздействуя на ведомый ползун 11, перемещает его по направляющим 13 также в исходное положение.

Предложенный навивочный механизм к пружинонавивочному автомату повышает гочность навиваемых конических пружин. Механизм прост по конструкции, надежен в работе и обеспечивает навивку конических пружин с любыми необходимыми парамет0

0 рами без каких-либо дополнительных переналадок. Кроме того, предложенный меха-

рами без каких-либо дополнительных переналадок. Кроме того, предложенный меха-

низм обеспечивает навивку фигурных пружин с любым чередованием диаметров витков. При этом переналадка на навивку фигурной пружины незначительна и заключается в замене рычага 14 с необходимым профилем копирной поверхности 16, образующая которой выполнена по описанным зависимостям.

Формула изобретения

ll. Навивочный механизм к пружинона- ВИЕ|ОЧНОМУ автомату, содержащий средство поДачи проволоки, навивочные упоры, дер- которых смонтированы на ведущем и В домом ползунах, размещенных в направ- 1ян)щих станины и кинематически связанных мехду собой рычагом пропорционального :1еремещения ползунов, и привод, отличаю- щи.Ися тем, что, с целью повыщения точности пасивки фигурных пружин и упрощения конструкции механизма, ведущий ползун снабжен упором, а рычаг пропорционального перемещения ползунов снабжен копир- ной поверхностью, образующая которой выполнена по кривой, образованной точками ьонтакта с упомянутым упором в процессе напивки фигурной пружины, имеющими координаты

X,,(Rn-R)+x,- (Rn -/,)+У,,

и говерн утыми относительно точки щарнир- ного соединения рычага пропорционального перемещения ползунов в сторону его положения, при котором навивочные упоры на- х();,ятся на минимальном расстоянии от центра навивки, на угол

i

l i+l f,(f n-Ri y

15

jin 2/1 7„

где

- минимальное расстояние от нави- вочного упора ведущего ползуна до центра навивки;

, - текущее расстояние от навивочного упора ведущего ползуна до центра навивки;

/I - расстояние от центра поворота рычага пропорционального перемещения ползунов до точки его взаимодействия с ведомым ползуном, находящимся на минимальном расстоянии от центра навивки;

/„ - расстояние от центра поворота рычага пропорционального перемещения ползунов до точки его взаимодействия с ведомым ползуном, находящимся на расстоянии от центра навивки;

х - расстояние от точки контакта с ко- пирной поверхностью упора ведущего ползуна, находящегося на минимальном расстоянии от центра навивки, до оси Y;

У; - расстояние от точки контакта с ко- пирной поверхностью упора ведущего ползуна, находящегося на минимальном расстоянии от центра навивки, до оси X;

g - угол между направлением перемещения навивочного упора ведущего ползуна и вертикалью (осью У);

р угол между навивочным упором ведомого ползуна и вертикалью 20(осью У).

2.Механизм по п. 1, отличающийся тем, что, с целью упрощения конструкции при навивке конических пружин, копирная поверхность рычага пропорционального перемещения ползунов выполнена в виде плоского участка, составляющего с прямой, перпендикулярной оси ведущего ползуна, угол, равный 8-15°, в положении механизма, при котором ползуны с навивочными упорами находятся на минимальном расстоянии

Зп от центра навивки.

3.Механизм по п. 1, отличаюш,ийся тем, что, с целью повыщения надежности, рычаг пропорционального перемещения ползунов снабжен дополнительным плоским участком, расположенным перед копирной поверх3,5 ностью и перпендикулярным оси ведущего ползуна в положении механизма, при котором ползуны с навивочными упорами находятся на минимальном расстоянии от центра навивки.

2;

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для навивки пружин | 1976 |

|

SU648313A1 |

| Станок для горячей навивки пружин | 1989 |

|

SU1667999A1 |

| Автомат для навивки пружин | 1976 |

|

SU565761A1 |

| Автомат для навивки пружин | 1975 |

|

SU599896A1 |

| Автомат для изготовления пружин | 1988 |

|

SU1595612A1 |

| Автомат для навивки пружин | 1980 |

|

SU895576A1 |

| Устройство для изготовления винтовых пружин | 1985 |

|

SU1268260A1 |

| Навивочное устройство автомата для изготовления спиральных пружин | 1977 |

|

SU657894A1 |

| Автомат для навивки пружин | 1978 |

|

SU776725A1 |

| Автомат для навивки пружин | 1979 |

|

SU860922A1 |

Изобретение относится к изготовлению пружин и позволяет повысить точность навивки фигурных пружин, упростить конструкцию и повысить надежность устройства. Навивочный механизм содержит средство для подачи проволоки, навивочные упоры 6. 7, держатели 8, 9 которых смонтированы на ведущем 10 и ведомом 11 нолзупах, связанных между собой рычагом 14, и привод. Ведущий ползун 10 снабжен упором 17, а ры- цаг и - конирной поверхностью 16, образующая которой выпо.пнена по кривой, полученной точками контакта с упором 17 в про

lpi z.2

I1II111I11I1 Закгп 3247/12Тираж 589Подписное

Ilp()(i,K 11им1ноч11)лигр;|фическое предприятие, г. Ужгород, ул. Проектная, 4

да

| Устройство для навивки пружин | 1976 |

|

SU648313A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-07—Публикация

1986-08-18—Подача