Изобретение относится к черной и цветной металлургии и может быть использовано при непрерывном или полунепрерывном литье.

Ближайшим аналогом заявляемого устройства, как по технической сущности, так и по достигаемому результату является техническое решение [1].

Данная машина содержит кристаллизатор, размещенный на раме, механизм перемещения слитка вдоль технологической оси машины, обжимные валки и приводную составную затравку.

Недостатком устройства является значительная масса оборудования.

Заявляемое техническое решение имеет целью обеспечить уменьшение металлоемкости машины.

Это достигается за счет того, что затравка выполнена из нескольких продольных элементов, один из которых имеет привод для его перемещения вдоль технологической оси машины, а остальные имеют приводы для их вращения относительно горизонтальных осей, установленные на раме кристаллизатора и соединенные с элементами затравки посредством рычагов.

Кроме того, рычаги выполнены с возможностью установки радиуса вращения элементов затравки относительно горизонтальных осей и равны 1,55...2,60 длины кристаллизатора.

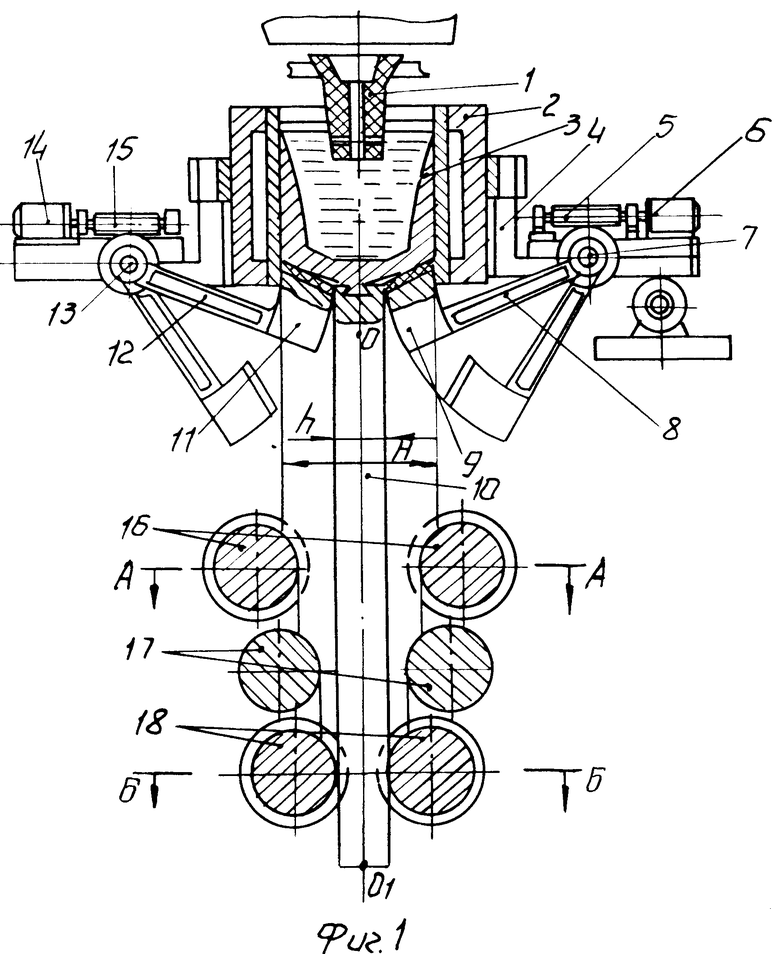

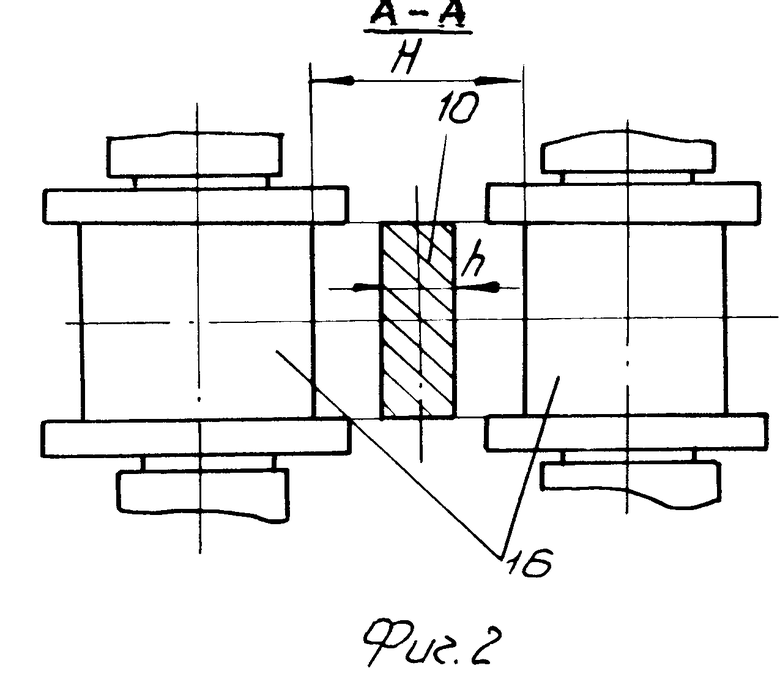

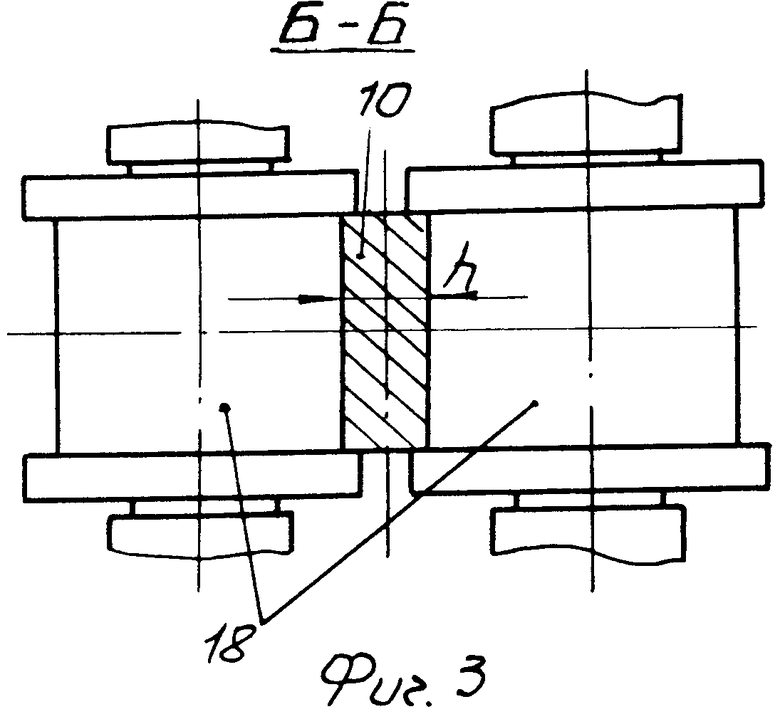

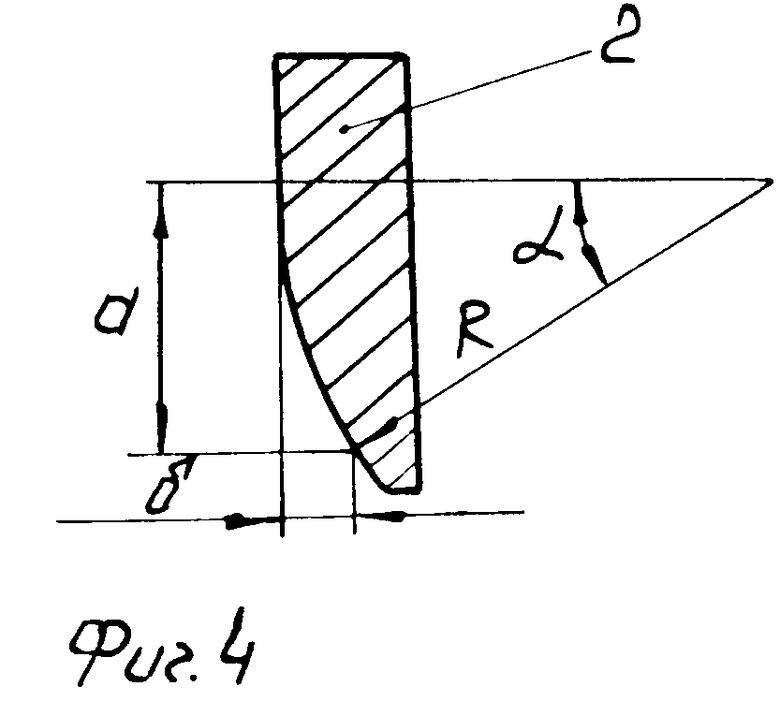

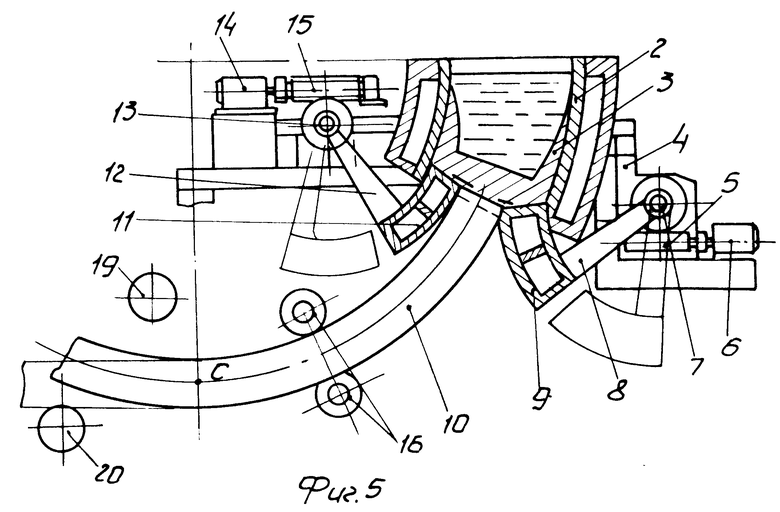

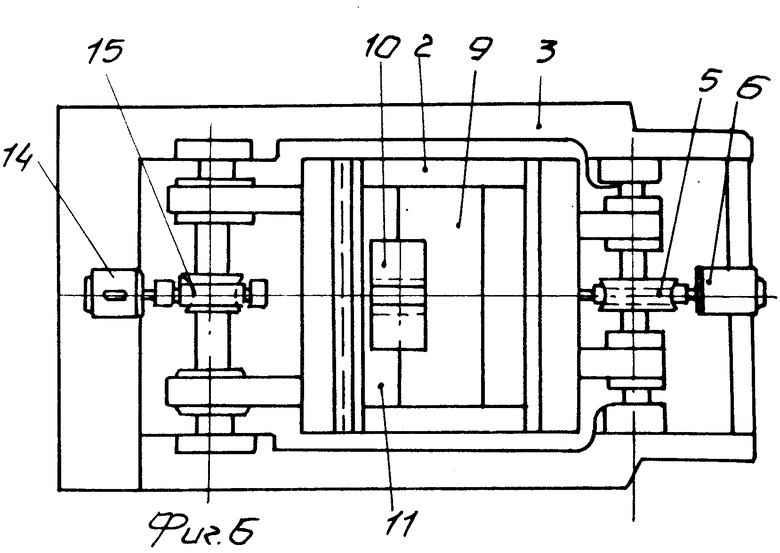

На фиг.1 изображена предлагаемая машина; на фиг.2,3 - разрезы А-А и Б-Б на фиг.1; на фиг.4 - конфигурация нижней части поверхности кристаллизатора; на фиг. 5 - машина непрерывного литья в разрезе; на фиг.6 - машина, вид сверху.

Позицией 1 обозначен разливочный ковш, из которого жидкий металл поступает в кристаллизатор 2, в котором формируется слиток 3. Кристаллизатор установлен на раме 4, на которой также установлен червячный редуктор (передача) 5, соединенный с электродвигателем 6. Червячное колесо расположено на оси 7, на которой укреплен также рычаг 8, соединенный с продольным элементом 9 затравки.

Центральный продольный элемент 10 затравки расположен рядом с элементом 11, соединенным рычагом 12 с осью 13, на которой имеется привод вращения в виде электродвигателя 14 и червячного редуктора (передачи) 15.

Вдоль технологической оси 001 машины установлены (фиг.1) обжимные клети (валки) 16, 17, 18.

На фиг.1 показана стадия реализации процесса разливки, когда осуществлено заполнение кристаллизатора металлом, а тонкими линиями здесь показаны положения слитка и рычагов на более поздней стадии процесса, после поступления слитка во все три пары обжимных роликов.

На радиальной машине в зоне разгиба слитка расположен подвижной ролик 19, обеспечивающий отделение слитка от затравки, после чего слиток поступает на рольганг 20.

Устройство работает следующим образом.

Из основного или промежуточного ковша жидкий металл через стакан поступает в кристаллизатор 2, сечение которого соответствует сечению слитка 3.

Кристаллизатор установлен на раме 4, через которую подводят воду для охлаждения кристаллизатора.

После заполнения кристаллизатора и формирования в течение 1-3 мин твердой корки слитка 3 отводят боковые элементы затравки. Для этого через червячную передачу 5 от электродвигателя 6 поворачивают на оси 7 рычаги 8, соединенные с элементом 9 затравки. Рычаги 8 и элементы 9 занимают положение, показанное на фиг.1 тонкими линиями. Центральный элемент 10 затравки при этом остается неподвижен, а элемент 11 выводят из кристаллизатора и отводят от слитка за счет его вращения (одновременно с элементом 9) с помощью рычагов 12, вращающихся на горизонтальной оси 13 с помощью привода - электродвигателя 14 и червячной передачи 15. Только после отвода элементов 9 и 11 затравки вращением рычагов 8 и 12 начинают перемещение центрального элемента 10 затравки, имеющего привод перемещения вдоль оси машины, например, с помощью приводных валков. Только элемент 10 содержит на поверхности паз в форме "ласточкиного хвоста" (или иные устройства, обеспечивающие его сцепление со слитком 3). (В то время, как элементы 9 и 11 имеют гладкие поверхности, которые покрывают теплоизоляционными плитами во избежание чрезмерного охлаждения торцевой поверхности слитка 3, что оказывает отрицательное влияние при последующей прокатке в клетях 16, 17, 18). На поверхность затравки, как обычно, укладывают участки листового металла, а также заделывают асбестом стыки между элементами 9, 10, 11 и кристаллизатором 2 (и между элементами 9,10 и 10, 11). В процессе движения элемента 10 затравки со слитком вдоль технологической оси машины может осуществляться, как обычно, экранное или водовоздушное охлаждение слитка. После окончания его кристаллизации слиток поступает в валки 16, где осуществляется его обжатие, начиная от размера Н (фиг.1). Элемент 10 затравки имеет размер h < H, который проходит через межвалковый зазор в валках 16, 17 без контакта с валками, а контактирует только с валками 18 (фиг.2), которые прижаты к элементу 10 затравки и осуществляют его движение (фиг.3).

Таким образом, один элемент затравки свободно проходит (ее центральный элемент 10) через обжимные валки 16, 17, 18. Ниже валков 18 заготовку можно разрезать на мерные длины ножницами гидравлическими или устройством кислородной резки. Если до начала процесса затравку вводят в кристаллизатор длиной l на расстояние а=(0,2-0,3) l, то для возможности выведения элемента затравки при его вращении соответственно радиусу R (фиг.4) зазор δ между поверхностями слитка и кристаллизатора будет равен

δ=R(1-cosα) = 2Rsin  ,

,

где угол α приведен на фиг.4.

Поскольку sinα=  , то

, то

δ= R  1-

1-

или

или

(R - δ)2 = R3 - a2,

откуда следует, что

R=  +

+  .

.

Пренебрегая первым членом, поскольку δ ≪  , и подставив а =0,2 l, получают

, и подставив а =0,2 l, получают = 0,02

= 0,02  .

.

Поскольку толщина медных плит обычно равна 20-40 мм, то приняв максимальный зазор у нижнего торца кристаллизатора δ=7 мм и l = 700 мм,  = 100, получают

= 100, получают  = 2. Принимают коэффициент запаса равным 1,3 (30%) и в сторону завышения, и в сторону занижения, поэтому получают интервал

= 2. Принимают коэффициент запаса равным 1,3 (30%) и в сторону завышения, и в сторону занижения, поэтому получают интервал  = 1,55 ÷ 2,60. В этих пределах обеспечивается возможность установки радиуса вращения элементов затравки.

= 1,55 ÷ 2,60. В этих пределах обеспечивается возможность установки радиуса вращения элементов затравки.

На радиальной машине непрерывного литья заготовок (фиг.5) затравка имеет криволинейный центральный элемент 10 с радиусом, равным радиусу технологической оси машины. Этот элемент проходит через валки 16 (может быть не одна, а 2-4-6 пар валков, в том числе с взаимно перпендикулярными осями, для обжатия в двух направлениях), а после прохождения точки С (фиг.5) концом слитка ролик 19 опускается и отделяет слиток от затравки. Затравка (ее элемент 10) продолжает после этого свое движение по дуге окружности, а слиток перемещается по рольгангу 20. На радиальной машине размеры рычагов 8, 12 и элементов 9, 11 могут быть различными. Элемент 10 затравки может быть выполнен сборным, составным, из деталей, связанных стяжкой (тросом), надувных элементов. Обжимные клети 16, 17, 18 могут также иметь различные конструктивные исполнения, включать клети кварто, маятниковые, планетарные. Существенно, что при любом размере слитка элементы 10 затравки проходят через обжимной агрегат свободно, а слиток подвергается в этом же агрегате обжатию (без перемещения валков под нагрузкой).

На фиг. 5,6 показан пример радиальной машины, в которой центральный элемент затравки и по толщине, и по ширине меньше сечения кристаллизатора, а два боковых элемента выполнены П-образной формы.

Затравка выполняет две функции - перекрывает сечение кристаллизатора; обеспечивает перемещение слитка вдоль технологической оси машины (вытягивание из кристаллизатора и системы вторичного охлаждения). В данном изобретении эти функции разделены. Элементы 9 и 11 затравки только перекрывают сечение (часть сечения) кристаллизатора. Движение слитка эти элементы не обеспечивают, поэтому их можно быстро удалить из кристаллизатора, не переохлаждая торцевую поверхность слитка. Нет надобности перемещать эти элементы (как в прототипе) вдоль технологической оси. Наоборот, - их надо быстрее удалить от этой оси и от слитка, что хорошо обеспечивается вращением элементов 9, 11 вокруг горизонтальных осей с помощью рычагов 8 и 12. Привод может быть не электромеханическим, а гидравлическим или пневматическим через реечную передачу.

Только элемент 10 затравки осуществляет ее перемещение. Поэтому только для него должно быть обеспечено сцепление со слитком. Сечение же его обеспечивает свободный проход через обжимной агрегат, поскольку сечение элемента 10 меньше сечения слитка (и по конфигурации может быть иным, чем сечение слитка), что очень важно для машин непрерывного литья, используемых в совмещенных агрегатах литья - прокатки. Экономический эффект определяется уменьшением на 80-90 т оборудования машины за счет того, что обжимные агрегаты можно приблизить к кристаллизатору и начинать обжатие сразу же после окончания кристаллизации слитка, используя в полной мере теплосодержание.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СОРТОВОЙ ЗАГОТОВКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2681232C1 |

| Машина непрерывного литья металлов наклонного или горизонтального типа | 1983 |

|

SU1096023A1 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1967 |

|

SU202484A1 |

| СПОСОБ РАЗЛИВКИ РЕЛЬСОВОЙ СТАЛИ НА УСТАНОВКЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2008 |

|

RU2384385C2 |

| Тянущая клеть горизонтальной многоручьевой машины непрерывного литья | 1988 |

|

SU1675036A1 |

| Машина для полунепрерывного литья металлов | 1983 |

|

SU1103940A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ТОНКИХ СЛЯБОВ | 1989 |

|

RU2024348C1 |

| ГИБКАЯ ЗАТРАВКА | 2004 |

|

RU2258576C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ЗАГОТОВОК СО ВЗАИМНО ПЕРЕСЕКАЮЩИМСЯ РАСПОЛОЖЕНИЕМ ЭЛЕМЕНТОВ ПРОФИЛЯ | 1989 |

|

RU2096126C1 |

| Агрегат для производства заготовок из жидкого металла | 1971 |

|

SU378051A1 |

Сущность изобретения: машина содержит кристаллизатор, размещенный на раме, механизм перемещения слитка, обжимные валки и приводную составную затравку. Один из элементов затравки имеет привод для его перемещения вдоль технологической оси машины, а остальные имеют приводы их вращения относительно горизонтальных осей, соединенные рычагами с элементами затравки. Рычаги выполнены с возможностью установки радиуса вращения элементов затравки относительно горизонтальных осей и равны 1,55 ... 2,60 длины кристаллизатора. 1 з.п. ф-лы, 6 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 4280552, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-10-30—Публикация

1991-06-26—Подача