Изобретение относится к железнодорожному транспорту и, в частности к устройствам для подвешивания и центрирования автосцепок, преимущественно имеющих ограничители вертикальных перемещений, на транспортном средстве.

Известен центрирующий прибор транспортного средства, содержащий центрирующую балочку, маятниковые подвески, корпус, поддерживающую и дополнительные плиты, резиновый упругий элемент, пружины и стяжные элементы (SU, авт. св. СССР N 1402472, кл. B 61 G 7/10).

Указанный центрирующий прибор имеет низкую надежность в работе в связи с потерей начальной затяжки пружин в результате возможного обрыва стяжных элементов и смятия их головок под действием динамического ударного воздействия пружин.

Известна устанавливаемая на раме транспортного средства посредством маятниковых подвесок центрирующая балочка автосцепки, содержащая корпус с упорами, поддерживающую плиту, состоящую из двух пластин, пружины (SU, авт. св. СССР N 880833, кл. B 61 G 7/12).

Названная балочка по авт. св. N 880833 имеет малые контактирующие поверхности в сопряжении плит и направляющих пазов, вследствие чего в эксплуатации наступит быстрый износ этих поверхностей, а восстановление (наплавка) внутренних поверхностей паза требует значительных трудозатрат. Из-за присущих недостатков балочка не применяется на транспортных средствах.

Известно также центрирующее устройство автосцепки, содержащее закрепленный на раме транспортного средства корпус, в котором с возможностью ограниченного упругого вертикального перемещения относительно основания корпуса установлена поддерживающая автосцепку плита, при этом боковины корпуса связаны с его основанием разъемным соединением и выполнены в верхних частях с ограничителями вертикального перемещения поддерживающей плиты (SU, авт. св. N 1770184A1, кл. B 61 G 7/10).

Наиболее близким по технической сущности к предложенному изобретению является центрирующее устройство по (SU, авт. св. СССР N 1770184 (прототип)), которое имеет указанные ниже недостатки. Болтовое соединение крепления боковин к корпусу при динамических ударных нагрузках от воздействия усилий пружин будет ослабляться.

Наиболее близким по технической сущности является центрирующее устройство автосцепки, преимущественно железнодорожного транспортного средства, содержащее устанавливающий на раме транспортного средства посредством маятниковых подвесок разъемный корпус с боковинами и основанием, в котором с возможностью вертикального упругого перемещения установлена поддерживающая автосцепку плита, при этом боковины корпуса имеют ограничители вертикального перемещения поддерживающей плиты (SU, авт. св. N 1770184, кл. B 61 G 7/100, 1990).

Резьба, гайки и головки болтов могут сминаться, а гайки самоотвинчиваться, вследствие чего затяжка пружин будет уменьшаться.

Выполнение корпуса из трех деталей (основания и двух боковин), соединенных стяжными болтами, усложняет и удорожает центрирующую балочку, а также увеличивает ее габаритные размеры.

Цель изобретения создание, более надежного устройства.

Для этого по меньшей мере одна из боковин разъемного корпуса закреплена в кронштейне, выполненном на стенке основания посредством по меньше мере одной соединительной оси.

Вторая половина и основание корпуса выполнены за одно целое. Отъемная боковина снабжена зацепом, взаимодействующим с основанием корпуса, и выполнена с возможностью ее упирания в стенку основания. При этом на поддерживающей плите посредством крепительных элементов могут быть установлены регулировочные и противоизносные пластины, а также противошумная амортизирующая эластичная прокладка.

Предложенное устройство позволяет осуществлять подвешивание, центрирование и регулировку уровня высоты автосцепок, в том числе и сцепок, имеющих ограничители вертикальных перемещений, а также автосцепок вагонов с длинными базами и консолями при подходе сортировочных горок и переходных мостов паромов для перевозки железнодорожных вагонов. Кроме того, обеспечивается снижение шума и величин ударных нагрузок на детали, упрощается сборка, разборка и ремонт устройства.

Начальная затяжка пружин обеспечивается имеющимися в верхних частях боковин ограничителями вертикальных перемещений, в которые упирается поддерживающая плита после ее монтажа между боковинами и закрепления отъемной боковины на основании корпуса посредством оси. Ударная нагрузка при этом от воздействия усилия пружин (отрыве автосцепки от плит) воспринимается опорными площадками ограничителей перемещений и поддерживающей плиты, которые имеют большие площади контактных поверхностей, чем у стяжных элементов, вследствие чего их надежность в работе повышается.

Ударная и статистическая нагрузка от пружин воспринимается также деталями узла соединения отъемной боковины с основанием, которые не имеют резьбовых нагружаемых соединений и выполнены с возможностью обеспечения требуемых прочностных характеристик для повышения надежности узла, например, путем увеличения сечений оси боковины и основания, а также применения высокопрочных материалов, закалки и различных способов упрочения деталей.

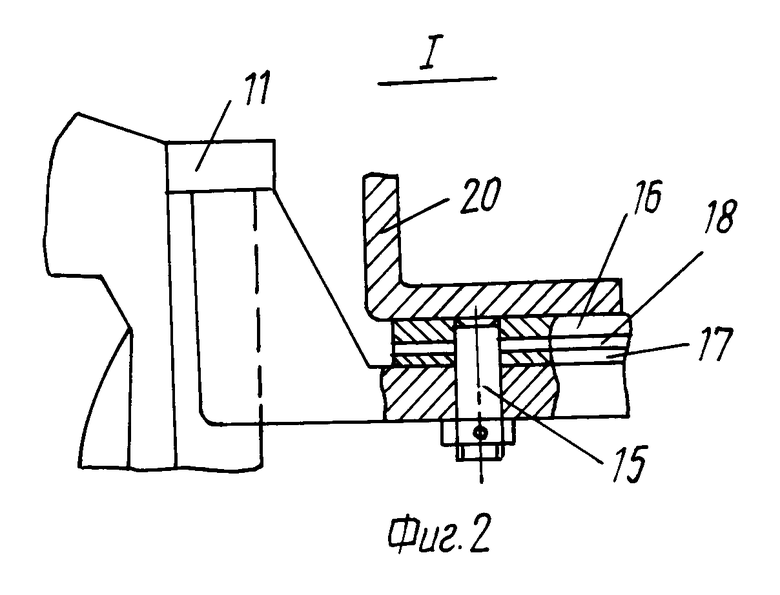

На фиг. 1 представлено центрирующее устройство, (вид с торца; на фиг. 2

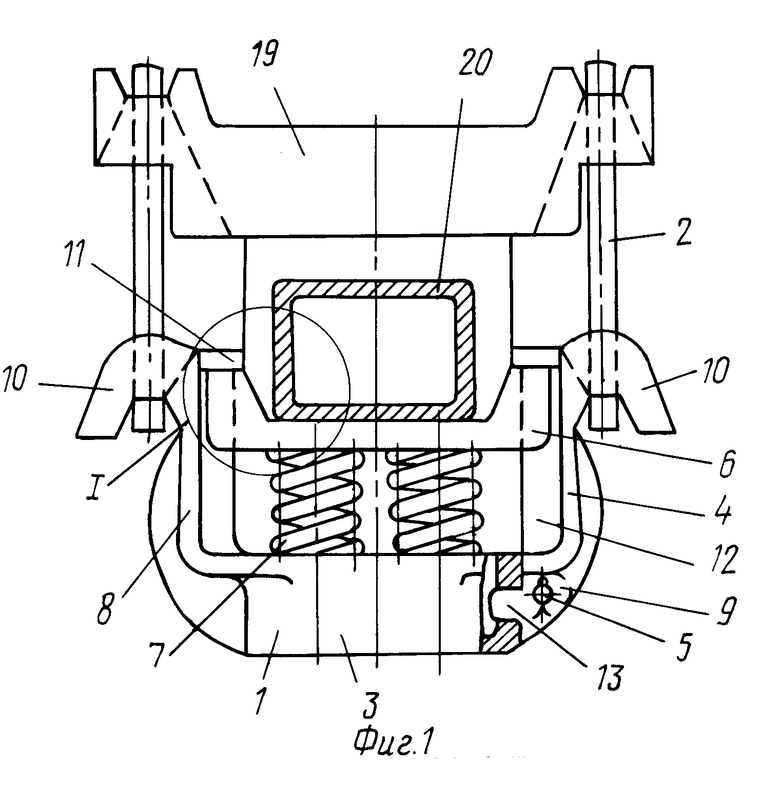

узел 1 на фиг 1 (вариант).

Центрирующее устройство включает подвешенную на раме транспортного средства балочку 1 и маятниковые подвески 2.

Балочка 1 содержит разъемный корпус, состоящий из основания 3 и отъемной боковины 4, соединенной с основанием посредством оси 5, а также поддерживающую плиту 6 и пружины 7. Основание 3 имеет боковину 8 и кронштейн 9, выполненные за одно целое с основанием. На боковинах 4 и 8 выполнены проушины 10 для размещения головок маятниковых подвесок, упоры 11 и направляющие 12. Поддерживающая плита 6 имеет пазы, входящие в зацепление с направляющими 12. Пружины 7 расположены между опорной поверхностью основания 3 и поддерживающей плитой 6. Отъемная боковина 4 выполнены с зацепом 13, входящим в окно на боковой стенке основания 3, и имеет отверстие для размещения оси 5. Нижняя и верхняя части отъемной боковины упираются в боковую стенку, предотвращая поворот боковины вокруг оси 5.

Основание 3 может быть выполнено и с двумя отъемными боковинами (вариант на чертежах не показан).

На поддерживающей плите могут быть установлены посредством крепительных элементов 15 противоизносная 16 и регулировочные 17 пластины, а также противошумная эластичная прокладка 18.

Сборка центрирующей балочки осуществляется следующим образом.

В основание 3 вставляются пружины 7, на которые устанавливают поддерживающую плиту 6, предварительно собранную с пластинами 16, 17 и прокладкой 18. При установке поддерживающей плиты ее необходимо сначала отвести в сторону от боковины 8, а после сжатия пружин подвинуть под упоры 11. Затем устанавливают отъемную боковину 4, закрепляя ее осью 5. Собранную балочку подвешивают на маятниковые подвески 2, верхние головки которых подвижно установлены на раме 19 транспортного средства.

Центрирующая балочка работает следующим образом.

Отклонения автосцепников горизонтальной плоскости обеспечиваются за счет качания балочки на маятниковых подвесках 2, вертикальные отклонения вниз за счет сжатия пружин 7. Предложенное устройство позволяет автосцепке отклоняться как в горизонтальной, так и в вертикальной плоскостях, после чего автоматически устанавливает ее в среднее положение.

Посредством регулировочных пластин осуществляется корректировка высоты уровня автосцепки от головок рельсов. После измерения уровня высоты автосцепки следует снять рельс с вагона и посредством регулировочных пластин установить требуемый размер, т.е. убрать или добавить регулировочные пластины, а затем снова установить балочку на вагон.

Противошумная эластичная прокладка 18 снижает шум от ударов балочки об автосцепку.

Использование предложенного центрирующего устройства позволяет эксплуатировать вагоны с большой базой и консолью, а также применять автосцепки, имеющие ограничители вертикальных перемещений.

Технический эффект изобретения заключается в следующем. Повышается надежность работы центрирующего устройства вследствие отсутствия резьбовых элементов, а также исключения стяжных фиксаторов с малыми быстроизнашиваемыми и сминаемыми опорными поверхностями.

В конструкции применена одна отъемная боковина и одна соединительная ось, что упрощает и удешевляет балочку, а следовательно, повышает ее надежность. Выпадение оси в эксплуатации даже при отсутствии шплинта исключено, так как головка оси обращена к стенке вагона (на чертежах не показано).

Обеспечивается возможность простой регулировки предусмотренного стандартом уровня оси автосцепки, что при существующей жесткой балочке достигается большими материальными и трудовыми затратами, а именно наплавкой или обработкой деталей балочки, установкой под пружины тележек массивных прокладок с подъемом вагона и разборкой тележек.

Упрощается ремонт изнашиваемых поверхностей балочки, так как разъемный корпус позволяет упростить наплавку и зачистку направляющих боковин.

Центрирующее устройство имеет унифицированные взаимозаменяемые, длительное врем применяемые в эксплуатации детали, что облегчает быстрое ее освоение в производстве и не вызывает осложнений в эксплуатации и ремонте.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центрирующее устройство автосцепки железнодорожного транспортного средства | 1990 |

|

SU1770184A1 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2263039C2 |

| Центрирующее устройство автосцепки железнодорожного транспортного средства | 2020 |

|

RU2751833C1 |

| Центрирующее устройство автосцепки железнодорожного транспортного средства | 2020 |

|

RU2806316C1 |

| Центрирующий прибор автосцепки транспортного средства | 1986 |

|

SU1402472A1 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2406631C2 |

| Способ контроля технического состояния автосцепки вагона при текущем осмотре | 2018 |

|

RU2689089C1 |

| БЛОКИРАТОР МЕХАНИЗМА АВТОСЦЕПКИ РЕЛЬСОВОГО ПОДВИЖНОГО СОСТАВА | 1996 |

|

RU2097238C1 |

| ЦЕНТРИРУЮЩАЯ БАЛОЧКА АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2008 |

|

RU2404077C2 |

| Центрирующий прибор автосцепки рельсового транспортного средства | 1989 |

|

SU1717451A1 |

Использование: в железнодорожном транспорте в качестве центрирующих устройств для установки автосцепки в центральное положение после ее отклонения при расцеплении транспортных средств. Сущность изобретения: устройство содержит упругую балочку 1 маятниковые подвески 2, посредством которых балочка подвешена на раме транспортного средства. Балочка 1 имеет корпус с объемной боковиной, соединяемой осью с корпусом, поддерживающим плиту 6 и пружины 7, размещенные между указанной плитой и основанием 3 корпуса. Вторая боковина и основание корпуса выполнена за одно целое. Поджатие пружин произведено поддерживающей плитой 6, удерживаемой в собранной балочке посредством имеющихся на боковинах упоров. На поддерживающей плите закреплен пакет, включающий износостойкую, регулировочные и противошумную пластины. Обеспечивается повышение надежности, снижение шума и возможность регулировки уровня высоты сцепки от головок рельсов. 4 з.п.ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство N 880833, кл | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство N 1770184, кл | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1997-11-27—Публикация

1996-04-04—Подача