Изобретение относится к железнодорожному транспорту и касается центрирования автосцепок железнодорожных транспортных средств.

Известен центрирующий прибор автосцепки, обеспечивающий боковое и вертикальное перемещение автосцепки 1, содержащий подвешенную на маятниковых подвесках центрирующую балочку с установленной на ней опорой у и упругий элемент. Центрирующая балочка выполнена из двух шарнирно связанных между собой и с опорой Г-образных звеньев с вертикальными упорами, между которыми с эксцентриситетом относительно оси шарнирной связи размещен указанный упругий элемент,

Недостатком описанного прибора является то, что его центрирующая балочка, выполненная из двух шарнирно связанных между собой звеньев, сложна по конструкции, т.к. для их соединения требуются механически обработанные с достаточно высокой точностью детали, а именно звенья балочки, втулки и дополнительная опора под автосцепку.

Известно центрирующее устройство автосцепки, обеспечивающее боковое и вертикальное перемещение автосцепки 2. состоящее из балочки, покоящейся на подVJ

СЛ

пружиненных подвесках, на которой размещен с возможностью продольного перемещения направляющий элемент, взаимодействующий с возвращающими пружинами, направляющий элемент и рама соединены подпружиненной защелкой, взаимодействующей с двуплечим рычагом, имеющим рукоятку управления.

Недостатком этого устройства является сложность его конструкции в связи с исполь- зованием подвески немаятникового типа. По этой причине для обеспечения бокового перемещения и центрирования автосцепки применены дополнительно направляющий элемент, стаканы с пружинами, вал и дву- плечий рычаг с рукояткой управления.

. Наиболее близким техническим решением, выбранным в качестве прототипа.яв- ляется центрирующий прибор автосцепки транспортного средства 3. содержащий центрирующую балочку, подвешенную к розетке через маятниковые подвески, подпружиненную по вертикали относительно нее плиту, поддерживающую автосцепку, дополнительную плиту и пропущенные через отверстия балочки и плит стяжные элементы. Между балочкой и дополнительной плитой смонтированы резиновый упругий элемент.

Описанный центрирующий прибор име- ет сложную конструкцию. Это связано с тем, что размещение пружин в карманах центрирующей балочки потребовало введения дополнительной плиты, поддерживающей автосцепку, и стяжных элементов. По этой причине габариты и масса прибора увеличены.

Целью изобретения является упрощение конструкции.

;

Указанная цель достигается тем.что центрирующий прибор содержит балочку, которая связана с рамой транспортного средства посредством маятниковых подве сок, включающих в себя пропущенные че- рез прорези в раме штанги с выступами по концам, расположенными в одной длоско- сти, и предварительно сжатые упругие элементы. Согласно изобретению в средней части каждой штанги выполнен дополни- тельный выступ, упругие элементы располо- жены между, средними и нижними выступами штанг, охватывая их, и верхними концами связаны с центрирующей балочкой через хомуты. Центрирующая балочка в пла- не со стороны нижнего заднего ребра головки автосцепки выполнена со смещенной относительно продольной оси трапецеидальной выемкой с возможностью размещения в ней упомянутого ребра автосцепки,

Сопоставление с прототипом показывает, что предлагаемое техническое решение соответствует критерию изобретения новизна.

Сравнение данного решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие его от прототипа, что позволяет сделать вывод о соответствии критерию существенные отличия.

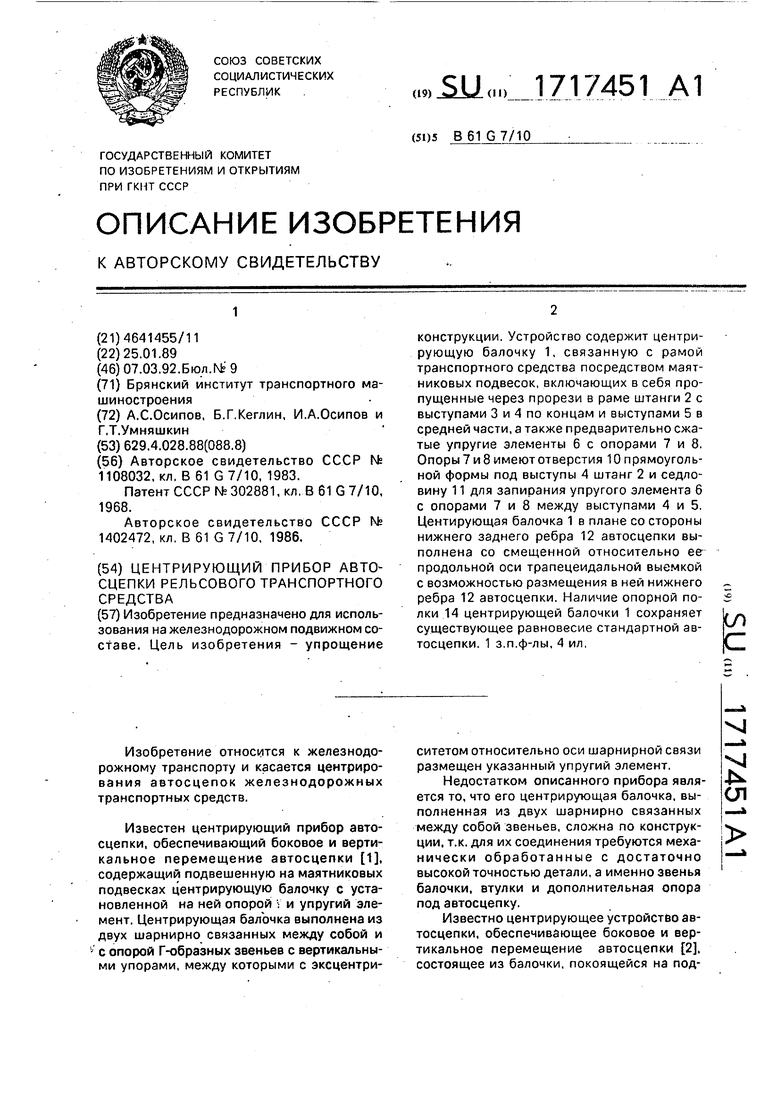

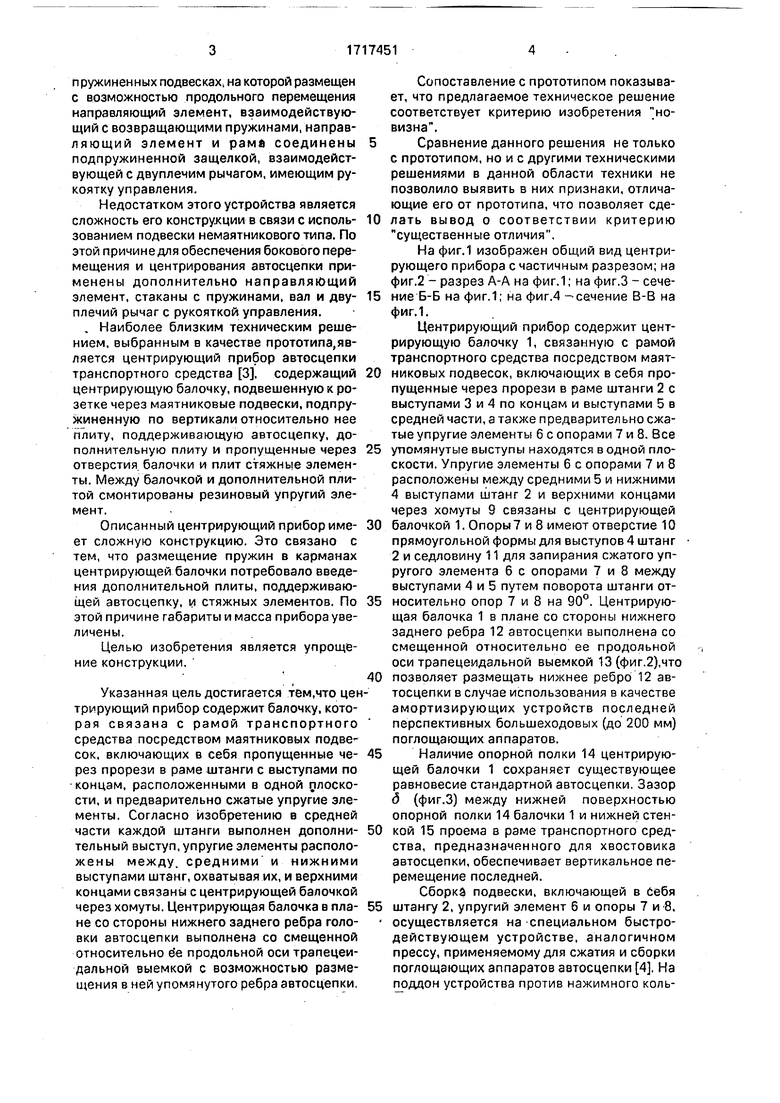

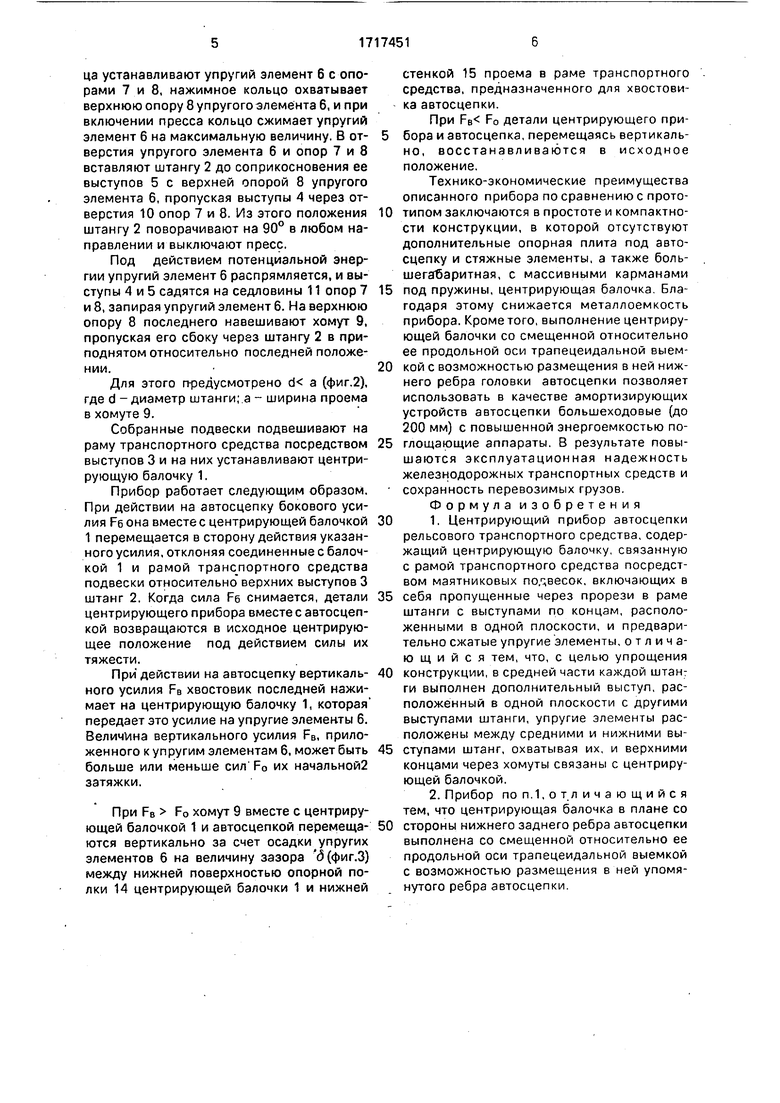

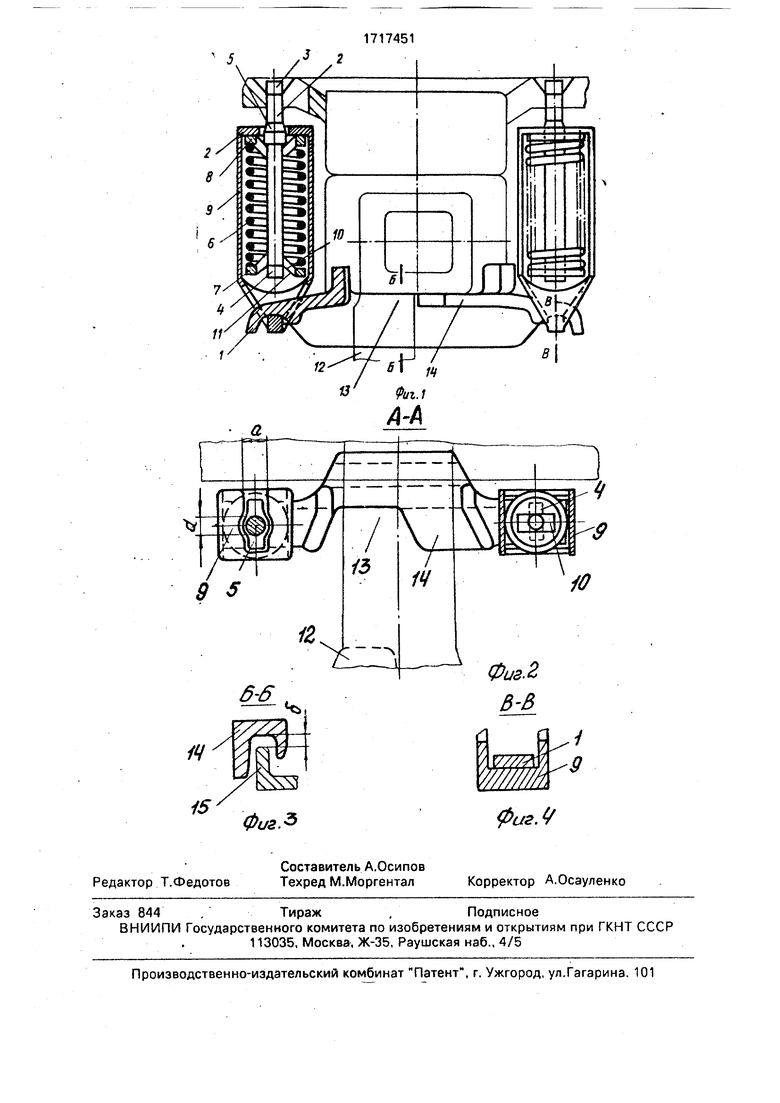

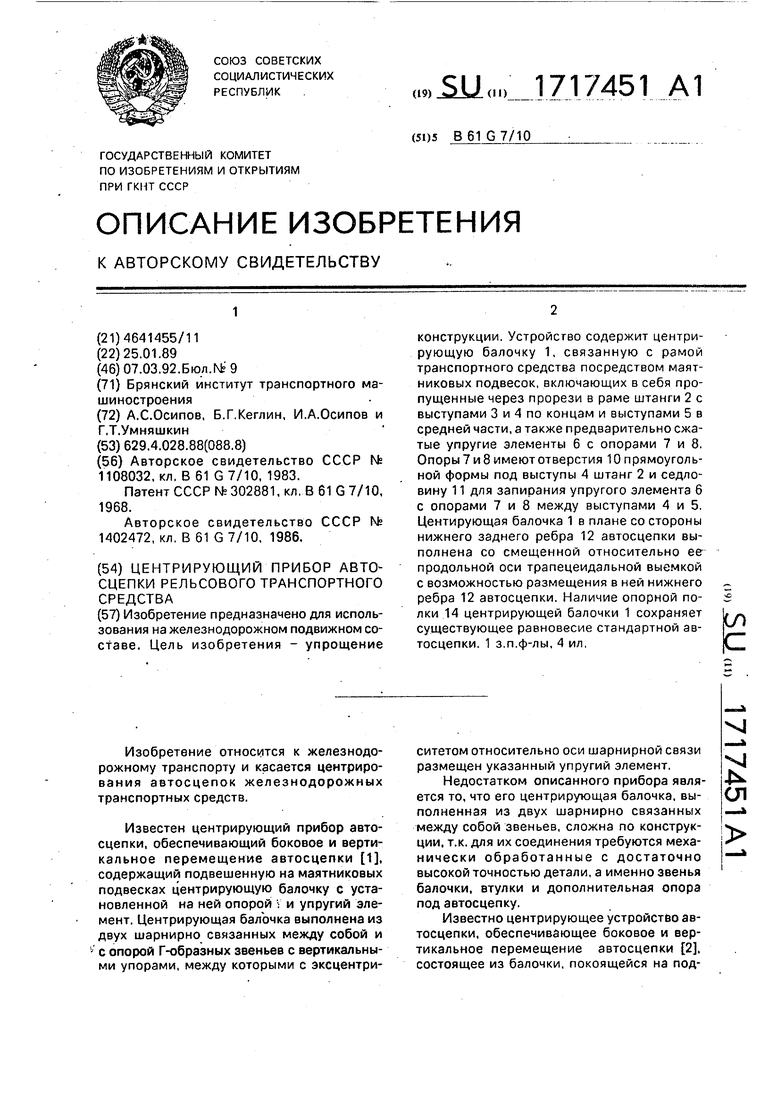

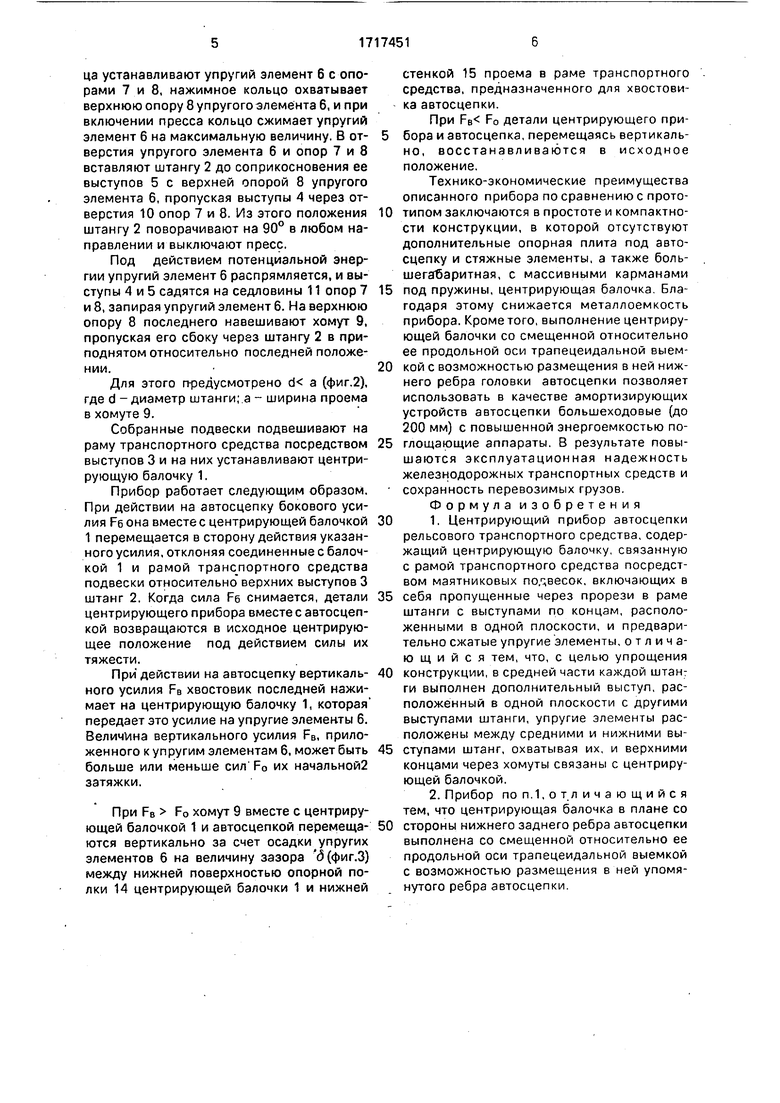

На фиг.1 изображен общий вид центрирующего прибора с частичным разрезом; на фиг.2 - разрез А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.1; на фиг.4 -сечение В-В на фиг.1.

Центрирующий прибор содержит центрирующую балочку 1, связанную с рамой транспортного средства посредством маятниковых подвесок, включающих в себя пропущенные через прорези в раме штанги 2 с выступами 3 и 4 по концам и выступами 5 в средней части, а также предварительно сжатые упругие элементы 6 с опорами 7 и 8. Все упомянутые выступы находятся в одной плоскости. Упругие элементы 6 с опорами 7 и 8 расположены между средними 5 и нижними 4 выступами штанг 2 и верхними концами через хомуты 9 связаны с центрирующей балочкой 1. Опоры 7 и 8 имеют отверстие 10 прямоугольной формы для выступов 4 штанг 2 и седловину 11 для запирания сжатого упругого элемента 6 с опорами 7 и 8 между выступами 4 и 5 путем поворота штанги относительно опор 7 и 8 на 90°. Центрирующая балочка 1 в плане со стороны нижнего заднего ребра 12 автосцепки выполнена со смещенной относительно ее продольной оси трапецеидальной выемкой 13 (фиг.2),что позволяет размещать нижнее ребро 12 автосцепки в случае использования в качестве амортизирующих устройств последней перспективных большеходовых (до 200 мм) поглощающих аппаратов.

Наличие опорной полки 14 центрирующей балочки 1 сохраняет существующее равновесие стандартной автосцепки. Зазор д (фиг.З) между нижней поверхностью опорной полки 14 балочки 1 и нижней стенкой 15 проема в раме транспортного средства, предназначенного для хвостовика автосцепки, обеспечивает вертикальное перемещение последней.

Сборка подвески, включающей в Себя штангу 2, упругий элемент 6 и опоры 7 и 8, осуществляется на специальном быстродействующем устройстве, аналогичном прессу, применяемому для сжатия и сборки поглощающих аппаратов автосцепки 4. На поддон устройства против нажимного кольца устанавливают упругий элемент 6 с опорами 7 и 8, нажимное кольцо охватывает верхнюю опору 8 упругого элемента 6, и при включении пресса кольцо сжимает упругий элемент 6 на максимальную величину. В от- верстия упругого элемента 6 и опор 7 и 8 вставляют штангу 2 до соприкосновения ее выступов 5 с верхней опорой 8 упругого элемента 6, пропуская выступы 4 через отверстия 10 опор 7 и 8. Из этого положения штангу 2 поворачивают на 90° в любом направлении и выключают пресс.

Под действием потенциальной энергии упругий элемент 6 распрямляется, и выступы 4 и 5 садятся на седловины 11 опор 7 и 8, запирая упругий элемент 6. На верхнюю опору 8 последнего навешивают хомут 9, пропуская его сбоку через штангу 2 в приподнятом относительно последней положении.

Для этого предусмотрено d а (фиг.2), где d - диаметр штанги;.а - ширина проема в хомуте 9.

Собранные подвески подвешивают на раму транспортного средства посредством выступов 3 и на них устанавливают центрирующую балочку 1.

Прибор работает следующим образом. При действии на автосцепку бокового усилия Fe она вместе с центрирующей балочкой 1 перемещается в сторону действия указанного усилия, отклоняя соединенные с балочкой 1 и рамой транспортного средства подвески относительно верхних выступов 3 штанг 2, Когда сила Fe снимается, детали центрирующего прибора вместе с автосцепкой возвращаются в исходное центрирующее положение под действием силы их тяжести.

При действии на автосцепку вертикаль- ного усилия FB хвостовик последней нажимает на центрирующую балочку 1, которая передает это усилие на упругие элементы 6. Величина вертикального усилия FB, приложенного к упругим элементам 6, может быть больше или меньше сил F0 их начальной2 затяжки.

При FB FO хомут 9 вместе с центрирующей балочкой 1 и автосцепкой перемеща- ются вертикально за счет осадки упругих элементов 6 на величину зазора д (фиг.З) между нижней поверхностью опорной полки 14 центрирующей балочки 1 и нижней

стенкой 15 проема в раме транспортного средства, предназначенного для хвостовика автосцепки.

При FB Fo детали центрирующего прибора и автосцепка, перемещаясь вертикально, восстанавливаются в исходное положение.

Технико-экономические преимущества описанного прибора по сравнению с прототипом заключаются в простоте и компактности конструкции, в которой отсутствуют дополнительные опорная плита под автосцепку и стяжные элементы, а также боль- шега аритная, с массивными карманами под пружины, центрирующая балочка. Благодаря этому снижается металлоемкость прибора. Кроме того, выполнение центрирующей балочки со смещенной относительно ее продольной оси трапецеидальной выемкой с возможностью размещения в ней нижнего ребра головки автосцепки позволяет использовать в качестве амортизирующих устройств автосцепки большеходовые (до 200 мм) с повышенной энергоемкостью поглощающие аппараты. В результате повышаются эксплуатационная надежность железнодорожных транспортных средств и сохранность перевозимых грузов.

Формула изобретения

1.Центрирующий прибор автосцепки рельсового транспортного средства, содержащий центрирующую балочку, связанную с рамой транспортного средства посредством маятниковых подвесок, включающих в себя пропущенные через прорези в раме штанги с выступами по концам, расположенными в одной плоскости, и предварительно сжатые упругие элементы, отличающийся тем, что, с целью упрощения конструкции, в средней части каждой штан: ги выполнен дополнительный выступ, расположенный в одной плоскости с другими выступами штанги, упругие элементы расположены между средними и нижними выступами штанг, охватывая их, и верхними концами через хомуты связаны с центрирующей балочкой.

2.Прибор по п.1. о т л и ч а ю щ и и с я тем, что центрирующая балочка в плане со стороны нижнего заднего ребра автосцепки выполнена со смещенной относительно ее продольной оси трапецеидальной выемкой с возможностью размещения в ней упомянутого ребра автосцепки.

Фиг-3

фиг. У

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРИРУЮЩАЯ БАЛОЧКА АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2008 |

|

RU2404077C2 |

| Центрирующий прибор автосцепки транспортного средства | 1986 |

|

SU1402472A1 |

| Центрирующее устройство автосцепки железнодорожного транспортного средства | 2020 |

|

RU2751833C1 |

| Центрирующее устройство автосцепки железнодорожного транспортного средства | 2020 |

|

RU2806316C1 |

| Центрирующая балочка автосцепки железнодорожного транспортного средства | 1980 |

|

SU880833A1 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО АВТОСЦЕПКИ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2097237C1 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2406631C2 |

| Сопряжение тележки с кузовом рельсового транспортного средства | 1984 |

|

SU1197899A1 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2263039C2 |

| Центрирующее устройство автосцепки железнодорожного транспортного средства | 1990 |

|

SU1770184A1 |

Изобретение предназначено для использования на железнодорожном подвижном составе. Цель изобретения - упрощение конструкции. Устройство содержит центрирующую балочку 1, связанную с рамой транспортного средства посредством маятниковых подвесок, включающих в себя пропущенные через прорези в раме штанги 2 с выступами 3 и 4 по концам и выступами 5 в средней части, а также предварительно сжатые упругие элементы 6 с опорами 7 и 8. Опоры 7 и 8 имеют отверстия 10 прямоугольной формы под выступы 4 штанг 2 и седловину 11 для запирания упругого элемента 6 с опорами 7 и 8 между выступами 4 и 5. Центирующая балочка 1 в плане со стороны нижнего заднего ребра 12 автосцепки выполнена со смещенной относительно ее продольной оси трапецеидальной выемкой с возможностью размещения в ней нижнего ребра 12 автосцепки. Наличие опорной полки 14 центрирующей балочки 1 сохраняет существующее равновесие стандартной автосцепки. 1 з.п.ф-лы, 4 ил, сл С

| Центрирующий прибор автосцепки | 1983 |

|

SU1108032A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО АВТОСЦЕПКИ | 0 |

|

SU302881A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Центрирующий прибор автосцепки транспортного средства | 1986 |

|

SU1402472A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1992-03-07—Публикация

1989-01-25—Подача