Изобретение относится к железнодорожному транспорту и касается конструкции автосцепного устройства грузового вагона, а конкретно узла взаимодействия центрирующей балочки и корпуса автосцепки при эксплуатации грузовых вагонов с базой 2lв ≥ 17 метров или длиной по осям сцепления автосцепок 2Lc ≥ 21 метра.

Грузовые вагоны являются самой многочисленной составляющей подвижного состава. Они подвергаются постоянному контролю на предмет технической эксплуатации, к ним предъявляются определенные требования по состоянию вагонов, их безотказной работе. Помимо обеспечения сохранности грузов, техническое состояние вагонов влияет на плавность и равномерность хода всего железнодорожного состава. Учитывая высокую скорость движения современных грузовых составов, эксплуатационные характеристики вагонов имеют важное влияние на безопасность движения всего поезда.

Согласно межгосударственному стандарту ГОСТ 33211-2014 «Вагоны грузовые. Требования к прочности и динамическим качествам», а также «Нормы для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных)», М.: ГосНИИВ-ВНИИЖТ, 1996 - 2lв - база вагона, м., 2Lc - длина вагона по осям сцепления, м.

Известна центрирующая баночка, содержащая боковины, устанавливаемые на ударную розетку рамы грузового вагона посредством маятниковых подвесок с опорной поверхностью для размещения хвостовика автосцепки, отличающийся тем, что между опорной поверхностью, центрирующей балочки и нижней поверхностью хвостовика автосцепки размещена пластина из антифрикционного материала (RU №158413, МПК B61G 7/12, опубл. 27.12.2015).

Известна центрирующая балочка, содержащая корпус с опорной площадкой, в средней части которой расположен захват и крюкообразные опоры по концам корпуса для подвешивания балочки на розетке упора с помощью маятниковых подвесок, в которой опорная поверхность балочки выполнена выше верхней поверхности захвата, что обеспечивает контакт хвостовика автосцепки с балочкой в месте подвешивания балочки на маятниковых подвесках. Опорная поверхность балочки выполнена выпуклой. Во втором варианте конструкция балочки предусматривает применение сменных износостойких вставок, на наружных поверхностях которых выполнены выступы или шипы, для фиксации ее в пазах или отверстиях, выполненных соответственно в боковых стенках крюкообразных опор и опорной поверхности балочки. Уровень опорной верхней поверхности вставки выше поверхности захвата (RU №2404077, МПК B61G 7/12, опубл. 20.11.2010).

Недостатком, перечисленных выше решений, является невозможность эксплуатации вагонов с большой базой и консолью, а также применения автосцепки, имеющей ограничители вертикальных перемещений.

Наиболее близким техническим решением к заявляемому является центрирующее устройство автосцепки транспортного средства, содержащее упругую балочку, маятниковые подвески, посредством которых балочка подвешена на раме транспортного средства. Балочка имеет корпус с объемной боковиной, соединяемой осью с корпусом, поддерживающим плиту и пружины, размещенные между указанной плитой и основанием корпуса. Вторая боковина и основание корпуса выполнена за одно целое. Поджатие пружин произведено поддерживающей плитой, удерживаемой в собранной балочке посредством имеющихся на боковинах упоров. На поддерживающей плите закреплен пакет, включающий износостойкую, регулировочные и противошумную пластины (RU №2097237, МПК B61G 7/12, опубл. 27.11.1997).

Недостатком наиболее близкого технического решения является то, что конструкция корпуса боковины является сборной, что снижает ее надежность в связи с большим количеством деталей, т. к. надежность сборки зависит от совокупности надежности всех деталей, входящих в сборку, и потеря надежности одного из компонентов сборочного изделия приводит к снижению надежности всей сборки.

Также сборный корпус имеет упоры на боковинах, которые тоже, являясь дополнительным конструктивным элементом, снижают надежность конструкции.

Необходимо отметить, что поджатие поддерживающей плиты происходит посредством упоров, расположенных на боковинах корпуса балочки, тем самым невозможно обеспечить регулировку натяга пружин, а упоры боковин корпуса балочки находятся под постоянной нагрузкой, вызванной характеристикой пружин, тем самым на корпус балочки действуют дополнительные нагрузки, в совокупности с конструктивным исполнением снижающие надежность конструкции в целом.

Задачей заявляемого изобретения является создание более надежного центрирующего устройства.

Технический результат заключается в повышении надежности центрирующего устройства автосцепки железнодорожного транспортного средства для возможности эксплуатации грузовых вагонов с базой 2lв ≥ 17 метров или длиной по осям сцепления автосцепок 2Lc ≥ 21 метр в соответствии с действующей нормативной документацией.

Указанный технический результат достигается тем, что центрирующее устройство автосцепки транспортного средства содержит балочку в сборе, включающую в себя корпус, поддерживающую плиту, пружины, фиксаторы, размещенные внутри корпуса, и соединяющие поддерживающую плиту с корпусом балочки, а также маятниковые подвески, посредством которых балочка в сборе подвешена на раме железнодорожного транспортного средства. Корпус балочки выполнен цельным с имеющимися направляющими и стаканами цилиндрической формы, а плита поддерживающая имеет два скоса.

Предлагаемое техническое решение характеризуется следующими признаками:

1. Центрирующее устройство автосцепки железнодорожного транспортного средства,

2. содержащее балочку в сборе,

3. включающую в себя корпус,

4. поддерживающую плиту,

5. пружины,

6. фиксаторы, размещенные внутри корпуса, и соединяющие поддерживающую плиту с корпусом балочки,

7. маятниковые подвески, посредством которых балочка в сборе подвешена на раме железнодорожного транспортного средства,

8. в корпусе балочки имеются отверстия для фиксаторов,

9. в плите поддерживающей имеются отверстия для фиксаторов,

10. отверстия в плите выполнены c размерами x и y, а также имеют пазы, перпендикулярные отверстию,

11. корпус балочки выполнен цельным,

12. корпус балочки имеет направляющие,

13. угол γ направляющих находится в диапазоне 90º…115º,

14. направляющие имеют поверхности а и b,

15. для поверхности а направляющих угол α находится в диапазоне 30º…40º,

16. для поверхности b направляющих угол β находится в диапазоне 40º…50º,

17. корпус балочки имеет стаканы цилиндрической формы,

18. стаканы имеют соотношение Ø2 к Ø1 в диапазоне 1,44…1,51,

19. наружные цилиндрические поверхности стаканов имеют лыску размером 13…18 мм,

20. плита поддерживающая имеет направляющие с углами профиля δ и δ1,

21. диапазон δ находится в пределах 90º…115º,

22. диапазон δ1 находится в диапазоне 90º…120º,

23. плита поддерживающая имеет два скоса,

24. скос d с углом φ1, который находится в диапазоне 3º…7º,

25. скос с, угол φ которого находится в диапазоне 3º…7º,

26. плита поддерживающая имеет хвостовик с уклоном ε, угол которого имеет диапазон 110º…120º.

Признаки 1-7 являются общими с прототипом, признаки 8-26 отличительными от прототипа и влияющие на достижение заявленного технического результата.

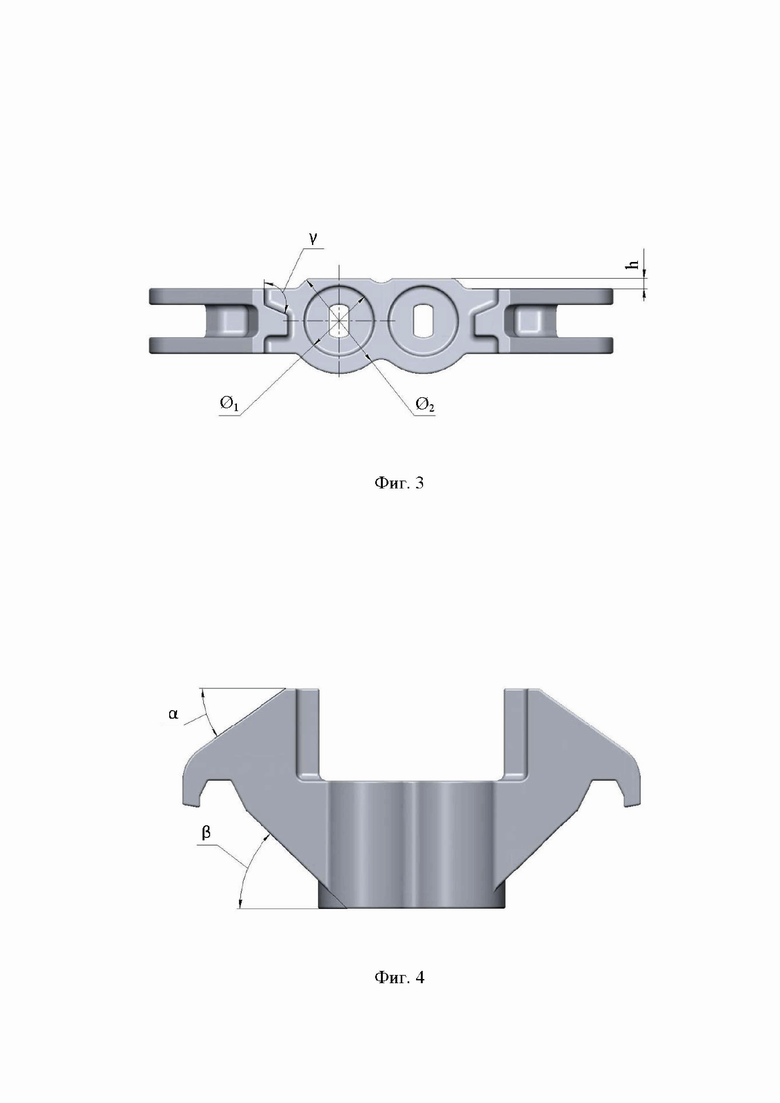

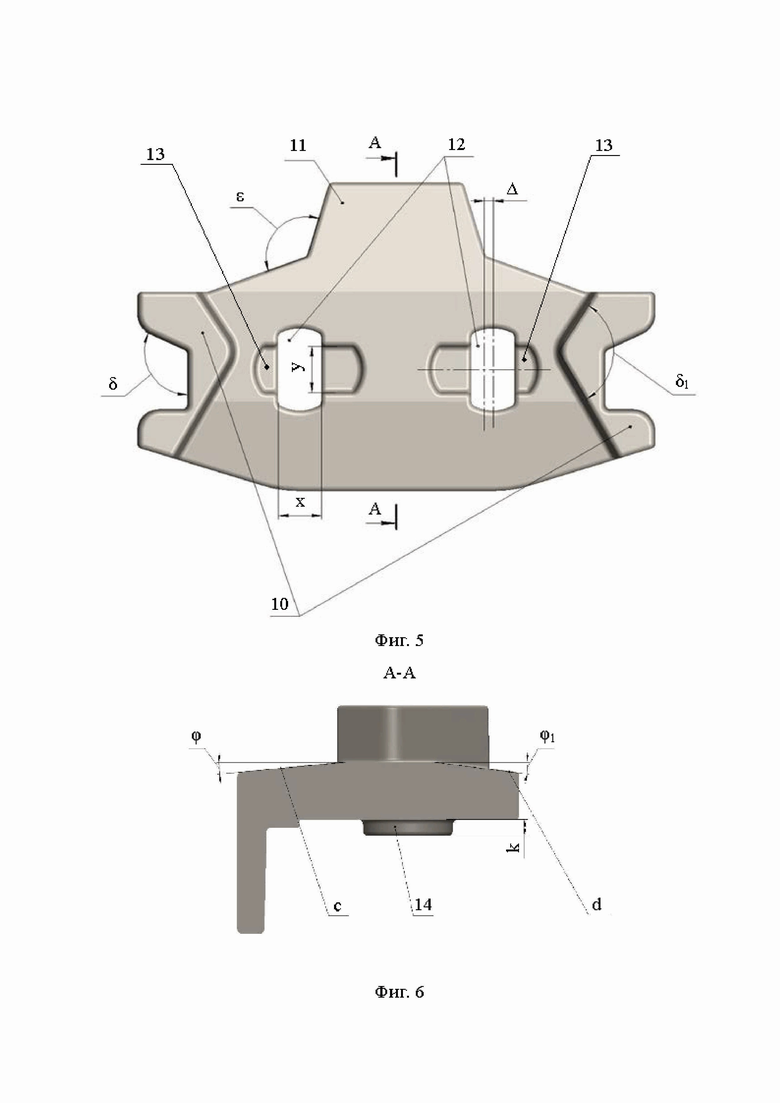

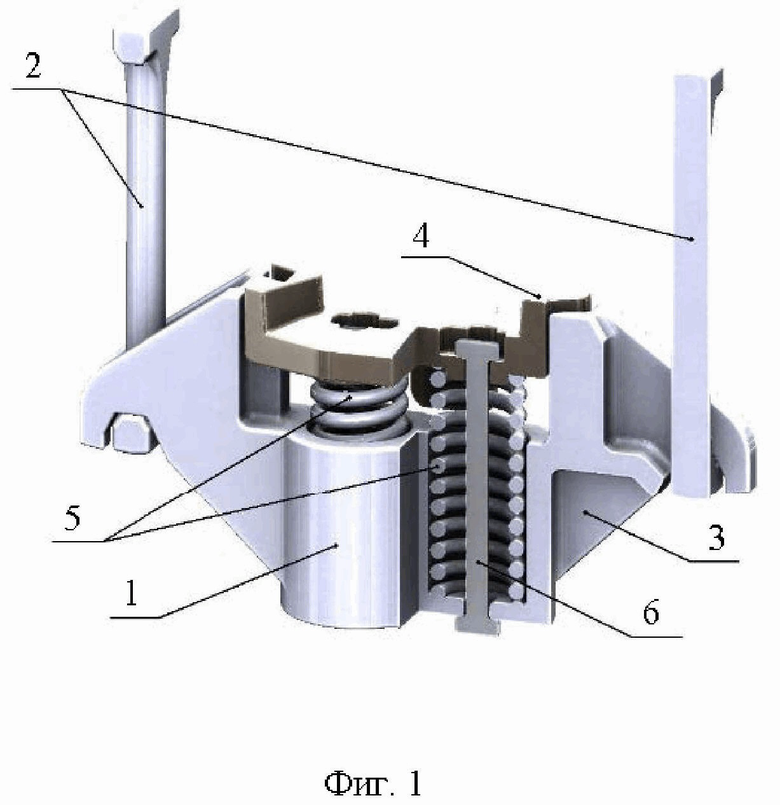

Изобретение поясняется чертежами. На фиг. 1 представлена аксонометрическая проекция со всеми элементами, входящими в конструкцию центрирующего устройства; фиг. 2 – вид спереди корпуса балочки; фиг. 3 – вид сверху корпуса балочки; фиг. 4 – вид спереди корпуса балочки; фиг. 5 – вид сверху плиты поддерживающей; фиг. 6 – сечение А-А поддерживающей плиты.

Центрирующее устройство автосцепки транспортного средства содержит балочку в сборе 1 и маятниковые подвески 2 (фиг. 1), посредством которых балочка в сборе 1 подвешена на раме железнодорожного транспортного средства (условно не показана). Балочка в сборе 1 представляет собой цельный корпус 3, поддерживающую плиту 4, пружины 5 и фиксаторы 6, размещенные внутри корпуса 3, и соединяющие поддерживающую плиту 4 с корпусом 3, обеспечивая заданный натяг пружин 5.

Корпус 3 балочки 1 также имеет направляющие 7 (фиг. 2) для установки плиты поддерживающей 4, крюкообразные опоры 8 для установки в них маятниковых подвесок 2 и стаканы 9 для установки в них пружин 5.

Направляющие 7 имеют высоту L1, которая находится в диапазоне 0,6L2…0,72L2 для обеспечения позиционирования корпуса автосцепки (условно не показано) на плите поддерживающей 4 при заданном натяге пружин 5. Профиль направляющих 7 имеет геометрические размеры, одним из которых является параметр γ (фиг. 3). Угол γ находится в диапазоне 90º…115º, обеспечивая при этом ограничение при продольных перемещениях плиты поддерживающей 4.

Стаканы 9 (фиг. 2) внутри выполнены цилиндрической формы для ограничения смещения пружин 5 в радиальном направлении, при этом наружные цилиндрические поверхности имеют лыску для обеспечения контактной поверхности между корпусом 3 и упором передним (условно не показан). При этом размер лыски h находится в диапазоне 13…18 мм (фиг. 3). Стаканы 9 имеют диаметральные размеры Ø1 и Ø2, у которых соотношение большего диаметра Ø2 к меньшему диаметру Ø1 находится в диапазоне 1,44…1,51. Необходимость размеров h, Ø1 и Ø2, обоснована оптимальным соотношением прочности и металлоемкости, следствием которых является надежность конструкции. Также на нижней внутренней поверхности стаканов 9 имеется отверстие для установки в него фиксаторов 6.

Корпус 3 балочки 1 имеет поверхности а и b (фиг. 2), которые имеют параметры α α и β соответственно (фиг. 4). Угол α находится в диапазоне 30º…40º, а угол β находится в диапазоне 40º…50º обеспечивая при этом необходимую прочность конструкции корпуса 3 при действии вертикальных нагрузок.

Плита поддерживающая 4 имеет ответные направляющие 10 (фиг. 5), профиль которых имеет геометрические размеры, одним из которых является параметр δ. Внутренний угол δ находится в диапазоне 90º…115º, обеспечивая при этом параллельность позиционирования плиты поддерживающей 4 в направляющих 7 корпуса 3 балочки 1, а наружный угол δ1 находится в диапазоне 90º…120º, обеспечивая при этом необходимую надежность при продольных и поперечных нагрузках, а также возможность свободного поворота автосцепки по горизонтали в пределах, заданных ударной розеткой.

Плита поддерживающая 4 имеет хвостовик 11 (фиг. 5) для зацепления с нижней перемычкой розетки переднего упора (условно не показан) с целью ограничения продольных перемещений центрирующего устройства автосцепки. Также плита поддерживающая 4 имеет скос d с углом φ1, который находится в диапазоне 3º…7º (фиг. 6), что исключает неравномерную нагрузку на плиту поддерживающую 4 от действия вертикальных сил и перекос маятниковых подвесок 2, что приводит к повышению надежности центрирующего устройства автосцепки.

Хвостовик 11 плиты поддерживающей 4 выполнен с уклоном ε, угол которого имеет диапазон 110º…120º. При этом хвостовик 11 имеет скос с, угол φ которого находится в диапазоне 3º…7º (фиг. 6), что исключает неравномерную нагрузку на плиту поддерживающую 4 от действия вертикальных сил и перекос маятниковых подвесок 2, что приводит к повышению надежности центрирующего устройства автосцепки.

Плита поддерживающая 4 имеет отверстия 12 (фиг. 5) для установки в них фиксаторов 6 и создания натяга в пружинах 5. Отверстия 12 выполнены c размерами x и y, а также имеют пазы 13, перпендикулярные отверстию, которые необходимы для поворота фиксаторов 6 на 90º, при этом ось отверстия и паза, перпендикулярного отверстию, имеет смещение на расстояние Δ.

Плита поддерживающая 4 имеет бобышку 14 (фиг. 6), с помощью которой происходит центрование пружин 5. Бобышка 13 с размером k имеет цилиндрическую форму для ограничения смещения пружин 5 в радиальном направлении.

Фиксаторы 6 предназначены для создания в пружинах 5 заданного натяга.

Применение предлагаемого технического решения позволяет создать надежное центрирующее устройство автосцепки железнодорожного транспортного средства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центрирующее устройство автосцепки железнодорожного транспортного средства | 2020 |

|

RU2806316C1 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО АВТОСЦЕПКИ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2097237C1 |

| Центрирующее устройство автосцепки железнодорожного транспортного средства | 1990 |

|

SU1770184A1 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2263039C2 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2406631C2 |

| АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2002 |

|

RU2222448C1 |

| Способ контроля технического состояния автосцепки вагона при текущем осмотре | 2018 |

|

RU2689089C1 |

| ЦЕНТРИРУЮЩАЯ БАЛОЧКА АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2008 |

|

RU2404077C2 |

| Центрирующий прибор автосцепки транспортного средства | 1986 |

|

SU1402472A1 |

| АВТОСЦЕПНОЕ УСТРОЙСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2347703C1 |

Группа изобретений относится к области железнодорожных транспортных средств, в частности к центрирующим устройствам автосцепок. Устройство содержит балочку в сборе и маятниковые подвески. Балочка включает в себя корпус, поддерживающую плиту, пружины и фиксаторы. Фиксаторы размещены внутри корпуса и соединяют поддерживающую плиту с корпусом балочки. Корпус балочки выполнен цельным и содержит направляющие, стаканы цилиндрической формы и отверстия в корпусе для фиксаторов. Плита поддерживающая имеет направляющие, два скоса и отверстия в плите для фиксаторов. Отверстия содержат перпендикулярные пазы. Корпус и плита содержат направляющие. Повышается надежность центрирующего устройства автосцепки. 2 н. и 1 з.п. ф-лы, 6 ил.

1. Центрирующее устройство автосцепки железнодорожного транспортного средства, содержащее балочку в сборе, включающую в себя корпус, поддерживающую плиту, пружины, фиксаторы, размещенные внутри корпуса и соединяющие поддерживающую плиту с корпусом балочки, а также маятниковые подвески, посредством которых балочка в сборе подвешена на раме железнодорожного транспортного средства, отличающееся тем, что корпус балочки выполнен цельным и содержит направляющие, стаканы цилиндрической формы и отверстия в корпусе для фиксаторов, а плита поддерживающая имеет направляющие, два скоса и отверстия в плите для фиксаторов, при этом отверстия в плите выполнены c размерами x и y, а также имеют пазы, перпендикулярные отверстию.

2. Центрирующее устройство автосцепки железнодорожного транспортного средства по п.1, отличающееся тем, что ось отверстия и паза, перпендикулярного отверстию, имеет смещение на расстояние Δ.

3. Центрирующее устройство автосцепки железнодорожного транспортного средства, содержащее балочку в сборе, включающую в себя корпус, поддерживающую плиту, пружины, фиксаторы, размещенные внутри корпуса и соединяющие поддерживающую плиту с корпусом балочки, а также маятниковые подвески, посредством которых балочка в сборе подвешена на раме железнодорожного транспортного средства, отличающееся тем, что корпус балочки выполнен цельным и имеет направляющие, угол γ которых находится в диапазоне 90°…115°, а также поверхности а и b, при этом для поверхности а угол α находится в диапазоне 30°…40°, а для поверхности b угол β находится в диапазоне 40°…50°, а также имеет стаканы цилиндрической формы, имеющие соотношение ∅2 к ∅1 в диапазоне 1,44…1,51, при этом наружные цилиндрические поверхности стаканов имеют лыску размером 13…18 мм, при этом плита поддерживающая имеет направляющие с углами профиля δ и δ1, причем диапазон δ находится в пределах 90°…115°, а δ1 находится в диапазоне 90°…120°, также имеет скос d с углом ϕ1, который находится в диапазоне 3°…7°, и хвостовик с уклоном ε, угол которого имеет диапазон 110°…120°, и скосом с, угол ϕ которого находится в диапазоне 3°…7°.

| Центрирующий прибор автосцепки транспортного средства | 1986 |

|

SU1402472A1 |

| Центрирующая балочка автосцепки железнодорожного транспортного средства | 1980 |

|

SU880833A1 |

| Подпружиненная опора для автосцепки железнодорожного транспортного средства | 1978 |

|

SU673502A1 |

| DE 202019005407 U1, 20.08.2020. | |||

Авторы

Даты

2021-07-19—Публикация

2020-11-20—Подача