Изобретение относится к вспомогательному оборудованию сцепных устройств железнодорожного транспорта, в частности, предназначенному для центровки автосцепок жесткого типа.

Известно центрирующее устройство автосцепки [1], содержащее корпус, закрепленный на раме транспортного средства. В корпусе подвижно в вертикальном направлении установлена плита, поддерживающая автосцепку. На корпусе выполнены ограничители перемещения плиты.

Недостаток устройства в том, что имеется существенный износ трущихся поверхностей автосцепки с центрирующим устройством во время движения.

Известно центрирующее устройство автосцепки [2], содержащее корпус, связанный с рамой транспортного средства посредством маятниковых подвесок, опорную плиту, выполненную из двух горизонтальных пластин неравной длины.

Данное устройство центрирует автосцепку перед сцеплением, служит опорой для хвостовика автосцепки и предназначено для работы с автосцепкой полужесткого типа.

Недостаток устройства в большом износе трущихся поверхностей.

Известно центрирующее устройство автосцепки железнодорожного транспортного средства [3], содержащее установленный на раме транспортного средства посредством маятниковых подвесок разъемный корпус с боковинами и основанием, в котором с возможностью вертикального упругого ограниченного перемещения установлена поддерживающая автосцепку плита.

Недостаток устройства в невозможности регулирования усилия упругих элементов.

Известно центрирующее устройство автосцепки железнодорожного транспортного средства [4], содержащее установленные на раме транспортного средства посредством маятниковых подвесок корпус, опорную плиту, опирающуюся на пружины сжатия и расположенную своими концами в вертикальных боковых пазах корпуса. При этом концы опорной плиты выполнены в виде зубьев, взаимодействующих с запирающими подпружиненными элементами, зубья которых размещены в пазах корпуса. Каждый запирающий элемент посредством штоков соединен с концами скобы, взаимодействующей с кулачком, на оси которого жестко закреплен рычаг, шарнирно связанный тягой с противолежащим рычагом, установленным на оси другого кулачка.

Недостаток конструкции в ее сложности. Однако по своей технической сущности данное решение наиболее близко предлагаемому решению и может быть принято в качестве прототипа.

Задачей, решаемой предлагаемым устройством, является исключение износа устройства для центрирования автосцепки во время движения поезда и связанного с ним шума при упрощении конструкции и одновременном повышении ресурса и надежности работы.

Поставленная задача решается следующим образом.

Для достижения поставленной цели предложено центрирующее устройство автосцепки, содержащее установленный на двух маятниковых подвесках к раме железнодорожного транспортного средства корпус с закрепленной в его вертикальных направляющих подвижной опорой для хвостовика автосцепки, опирающейся на силовую пружину, установленную на корпусе, и соединяющий корпус и опору храповой механизм с храповиком и собачкой. Его отличительной особенностью является то, что опора снабжена двумя направляющими, одна из которых выполнена в виде выреза в корпусе, а другая - в виде закрепленной на корпусе направляющей втулки для штока, установленного на опоре внутри силовой пружины, и оборудована амортизатором, размещенным на штоке между корпусом и упором штока, на котором выполнены зубья храповика. При этом упор штока с зубьями храповика выполнен съемным и с возможностью фиксации на штоке, например, с помощью резьбового соединения.

Собачка храпового механизма закреплена на качающемся вертикальном подпружиненном рычаге, установленном на корпусе, а упругий элемент качающегося рычага собачки выполнен в виде упругой пластины.

Амортизатор выполнен в виде набора тарельчатых пружин или в виде упругой втулки. Корпус устройства выполнен из отливки типовой центрирующей балочки автосцепного устройства пассажирского вагона путем ее дообработки и сварки. Вариантом его выполнения может быть и оригинальная отливка либо полностью сварной корпус.

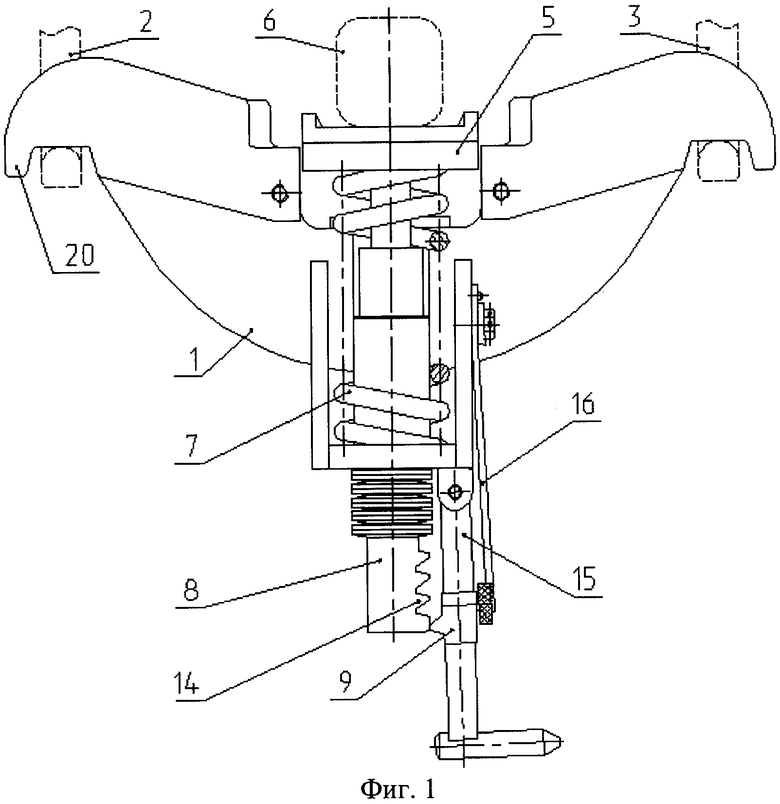

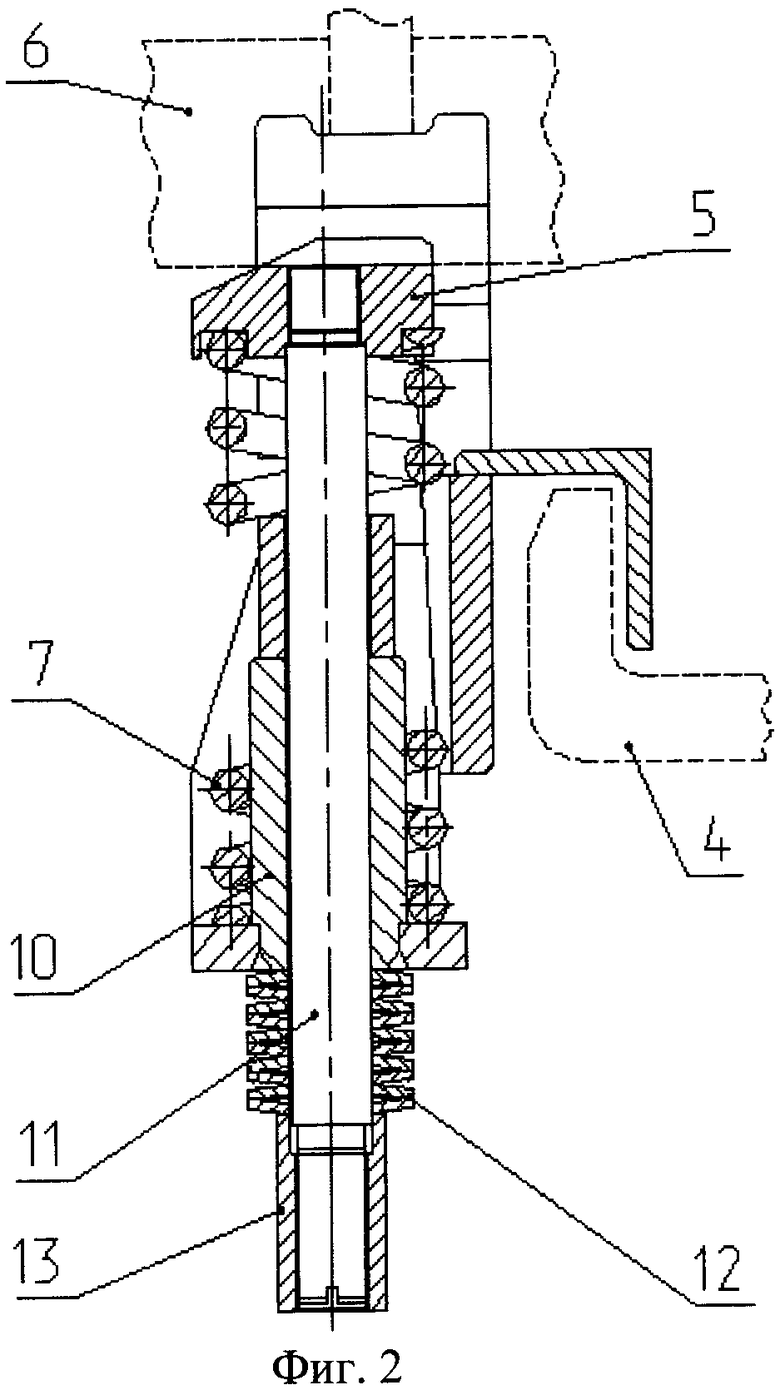

На фиг.1 и 2 изображен общий вид устройства в разных проекциях

Центрирующее устройство автосцепки состоит из корпуса 1, установленного на двух маятниковых подвесках 2 и 3, закрепленных на раме 4 железнодорожного транспортного средства, подвижной опоры 5 для хвостовика 6 автосцепки, опирающейся на силовую пружину 7, установленную на корпусе 1, и соединяющего корпус 1 и опору 5 храпового механизма с храповиком 8 и собачкой 9. При этом опора 5 снабжена двумя направляющими, одна из которых выполнена в виде выреза в корпусе 1, а другая - в виде закрепленной на корпусе 1 направляющей втулки 10 для штока 11, установленного на опоре 5 внутри силовой пружины 7. Устройство оборудовано амортизатором 12, размещенным на штоке 11 между корпусом 1 и упором 13 штока 11. В частном случае, в качестве упора 13 может служить храповик 8, на котором выполнены зубья 14. Упор 13 может быть выполнен заодно со штоком 11 или съемным.

Собачка 9 храпового механизма закреплена на качающемся вертикальном подпружиненном рычаге 15, установленном на корпусе 1.

Упругий элемент качающегося рычага 15 собачки выполнен в виде упругой пластины 16.

Амортизатор 12 выполнен в виде набора тарельчатых пружин или в виде упругой втулки. На чертежах контурной линией изображены хвостовик 6 автосцепки и маятниковые подвески 2 и 3.

Устройство работает следующим образом.

В расцепленном состоянии предложенное центрирующее устройство автосцепки удерживает автосцепку в положении, допускающем сцепление двух соседних вагонов транспортного средства. При движении поезда при первом же значительном вертикальном колебании железнодорожных вагонов хвостовик автосцепки утапливает опору 5 вниз, последняя фиксируется в нижнем положении и центрирующее устройство автоматически выключается из работы и остается в таком положении вплоть до расцепления состава. Это происходит следующим образом: хвостовик 6 автосцепки, который лежит на подпружиненной силовой пружиной 7 опоре 5, в момент вертикального колебания утапливает опору 5, которая, перемещаясь в направляющих корпуса 1, своими зубьями 14 взаимодействует с зубом собачки 9 храпового механизма и фиксируется в одном из нижних положений, выходя из зацепления с хвостовиком 6 автосцепки. Таким образом, полностью исключается взаимодействие хвостовика 6 автосцепки и опоры 5, следовательно, исключен их взаимный износ и устраняется одна из главных причин возникновения шума. При расцеплении автосцепки отводят в сторону рычаг 15 собачки 9, преодолевая усилия пружины 16. Зуб собачки 9 выходит из зацепления с зубьями 14 храповика 8. Опора 5 под воздействием освобожденной от храповика силовой пружины 7 поднимается вверх и снова воспринимает вес хвостовика 6 автосцепки. Амортизатор 12 смягчает удар опоры 5 о хвостовик 6, поглощая энергию силовой пружины 7. Автосцепка снова находится в положении готовности к сцеплению.

Заявителем изготовлен опытный образец устройства, который подтвердил заявленные преимущества.

Источники информации

1. А.С. №1770184, СССР, Центрирующее устройство автосцепки ж/д транспортного средства.

2. А.С. №880833, СССР, Центрирующее устройство.

3. Патент №2097237, РФ, Центрирующее устройство автосцепки преимущественно железнодорожного транспортного средства.

4. Патент №2263039, РФ, Центрирующее устройство автосцепки железнодорожного транспортного средства (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2002 |

|

RU2222448C1 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2263039C2 |

| Стабилизирующее устройство кузова локомотива | 1990 |

|

SU1789394A1 |

| Центрирующий прибор автосцепки рельсового транспортного средства | 1989 |

|

SU1717451A1 |

| ЦЕНТРИРУЮЩАЯ БАЛОЧКА АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2008 |

|

RU2404077C2 |

| Центрирующее устройство автосцепки железнодорожного транспортного средства | 2020 |

|

RU2751833C1 |

| Центрирующее устройство автосцепки железнодорожного транспортного средства | 2020 |

|

RU2806316C1 |

| Контейнер для транспортировки и хранения подшипниковой опоры турбохолодильника | 1981 |

|

SU1116237A1 |

| ТОРМОЗНОЙ БЛОК ДИСКОВОГО ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2556824C1 |

| Сопряжение тележки с кузовом рельсового транспортного средства | 1984 |

|

SU1197899A1 |

Изобретение относится к вспомогательному оборудованию сцепных устройств железнодорожного транспорта, в частности, предназначенному для центровки автосцепок жесткого типа. Центрирующее устройство автосцепки содержит установленный на маятниковых подвесках к раме железнодорожного транспортного средства корпус с закрепленной в его вертикальных направляющих подвижной опорой для хвостовика автосцепки, опирающейся на силовую пружину, установленную на корпусе, и соединяющий корпус и опору храповой механизм с храповиком и собачкой. Опора снабжена двумя направляющими, одна из которых выполнена в виде выреза в корпусе. Другая направляющая выполнена в виде закрепленной на корпусе направляющей втулки для штока, установленного на опоре внутри силовой пружины, и оборудована амортизатором, размещенным на штоке между корпусом и упором штока, на котором выполнены зубья храповика. Технический результат направлен на исключение износа устройства для центрирования автосцепки во время движения поезда и связанного с ним шума при упрощении конструкции и одновременном повышении ресурса и надежности работы. 5 з.п. ф-лы, 2 ил.

1. Центрирующее устройство автосцепки, содержащее установленный на маятниковых подвесках к раме железнодорожного транспортного средства корпус с закрепленной в его вертикальных направляющих подвижной опорой для хвостовика автосцепки, опирающейся на силовую пружину, установленную на корпусе, и соединяющий корпус и опору храповой механизм с храповиком и собачкой, отличающееся тем, что опора снабжена двумя направляющими, одна из которых выполнена в виде выреза в корпусе, а другая - в виде закрепленной на корпусе направляющей втулки для штока, установленного на опоре внутри силовой пружины, и оборудована амортизатором, размещенным на штоке между корпусом и упором штока, на котором выполнены зубья храповика.

2. Центрирующее устройство автосцепки по п.1, отличающееся тем, что упор штока с зубьями храповика выполнен съемным и с возможностью фиксации на штоке, например, с помощью резьбового соединения.

3. Центрирующее устройство автосцепки по п.1, отличающееся тем, что собачка храпового механизма закреплена на вертикально качающемся подпружиненном рычаге, установленном на корпусе.

4. Центрирующее устройство автосцепки по пп.1 и 2, отличающееся тем, что упругий элемент качающегося рычага собачки выполнен в виде упругой пластины.

5. Центрирующее устройство автосцепки по п.1, отличающееся тем, что амортизатор выполнен в вид набора тарельчатых пружин.

6. Центрирующее устройство автосцепки по п.1, отличающееся тем, что амортизатор выполнен в виде упругой втулки.

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2263039C2 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО АВТОСЦЕПКИ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2097237C1 |

| Центрирующий прибор автосцепки рельсового транспортного средства | 1989 |

|

SU1717451A1 |

| АВТОСЦЕПНОЕ УСТРОЙСТВО ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2003 |

|

RU2247044C2 |

| Устройство для обеззараживания жидкости | 1980 |

|

SU952773A1 |

| US 3556313 A, 19.01.1971 | |||

| Механизм управления аксиально-поршневого регулируемого насоса | 1978 |

|

SU717394A1 |

Авторы

Даты

2010-12-20—Публикация

2008-09-29—Подача