нию с полушириной пика галогепида магния до измельчения, и измельченный продукт промывают инертным углеводородным растворителем, iipn желательно, чтобы измельчению подвергали смесь, содержащую 2- oUU молей галогенида магния на I моль галоидного соединения переходного металла. Желательно в качестве галогенида лаагния орать хлористый магнии, в качестве галоидного соединения переходного металла оерут предпочтительно одно из следующих соединении; четыреххлористыи титан, четырехоромистый титан, моноэтокситрихлорид титана, четыреххлорнстыи ванадии, окситрихлорнд ванадия, треххлористыи титан, двухлористыи титан, треххлористын ванадии. Ь качестве металлоорганического соединения предпочтительно орать алюминипорганическое соединение или динкорганическое соединение. полимеризадионпая активность катализагора в твердом состоянии может быть усилена путем удаления воды, адсорбированной галогенидом магния до измельчения в ооыкновенной сушилке при пониженном давлении и/или при повышенной температуре, например, от iUO до bUUC. Средний размер частиды галогенида магния до измельчения не является критическим, но предпочтптельно, чтобы частиды не были больше, чем 2U меш (2,5 мм). Измельчение производят любым механическим способом, который ведет к необходимому увеличению ширины пика в измельченном продукте, например на вибрадионной шаровой мельниде, ротадионной шаровой мельниде, ударной мельниде или ротадионной дисковой мельниде, или в смесителе с мешалкой. Температура измельчения не является критической. Ооыкновенно она колеблется от О до 200, предпочтительно от О до , причем срок измельчения 1-100 ч считается вполне удовлетворительным. Измельченный твердый продукт промывают для устранения непрореагнровавщего галогенида переходного металла инертным углеводородным растворителехм, например, таким, который может употребляться и при полимеризадии олефинов. Измельчение, промывку измельченного продукта и последующее выделение и транспортирование предпочтительно производят в атмосфере инертного газа. В качестве галоида переходного металла предпочтительно использовать галоиды титана или ванадия. Подходящими соединениями являются четыреххлористыи титан, четырехбромистый титан, моноэтокситрихлорид титана, четыреххлористыи ванадий, окситрихлорид ванадия, треххлористый титан, двухлористыи титан, треххлористый ванадий, дибутоксидихлорид титана и оксидихлорид титана, четырехвалентные соединения титана, особенно четыреххлористыи титан. В качестве металлорганического соединения предпочтительно использовать металлорганические соединения алюминия или динка. Подходящими алюминийоргапическими соединениями являются: КзА, KsAlX, JRAIX, КгАЦОК), НА1(ОК)Х и КзА12Хз, где R -алкильная группа, содержащая 1-6 атомов углерода, или арильная группа с 6-10 атомами углерода; X - водород или галоген, причем группы К и X, когда их две пли больще, могут быть одинаковыми или различными. Подходящими соединениями динка являются соединения общей формулы , где каждое К является алкильнои группой с 1-6 атомами углерода. Характерными примерами таких соединений являются: триэтилалюминий, трипропилалюмнний, трибутилалюмипий, хлористый диэтилалюминий, бромистый диэтилалюминий, гидрид диэтилалюминия, двухлористыи этилалюминий, этоксидиэтнлалюминий, феноксидиэтилалюминнй, этоксихлористый этоксиэтилалюминий, хлорид, полуторный хлорид этилалюминия, днэтилдинк, дибутилдинк, причем из числа этих соединений предпочитают триэтилалюминий и триизобутнлалюминий. Продесс полимеризадии и сополимеризадии в присутствии катализаторов производят общепринятым способом. Так катализатор, содержащий компоненты а н б, помещают в подходящий инертный органический растворитель, например гексан, гептан или керосин. Причем необходимо следить за тем, чтобы, так называемые яды катализаторов, в частности кислород или вода, были полностью исключены. После этого в смесь растворителя и катализатора вводят олефин, например этилен. Температура полимеризадии 20-300, предпочтительно 60-200С, давление от нормального атмосферного до 100, предпочтительно от 2 до ЬО кг/см. Катализатор берут в таком количестве, чтобы на 1 л растворителя приходилось 0,001-1 г компонента б и 0,05- 10 ммолей компонента а. Молекулярный вес полиолефина может быть отрегулирован путем изменения температуры или молярного соотнощения компонентов катализатора или, предпочтительно, путем добавления водорода в полимеризадионную систему. В случае полимеризадии в суспензии выход и кажущийся удельный вес полимера могут быть увеличены добавлением силиконового масла или эфиров к полимеризадионной системе. Катализатор предпочтительно используют ля полимеризадии или сополимеризадии олефипов, содержащих 1-6 атомов углерода, как например этилена, пропилена, 1-бутена, 1-гексена и 4-метил-1-пентена. Катализатор, полученный по предлагаемому способу, отличается высокой спедифической полимеризадионной активностью и высоой производительностью. Ввиду того, что только лишь небольшое количество соединеия переходного металла требуется для поучения полнолефина, количество катализаора, остающегося в полимере, чрезвычайн

мало. Вслелствке этого нет надобности удалять катализатор из после завеошения полймепиат1ии. Олнако ввияу того, что хлооистътй мап-шй састропим в -ноте или в спиоте, полимер лтожно. РСЛИ это необхолиМО. промыть вотой или СПИРТОМ для устранения хлористого магния, причем в то же самое время происходит удаление переходного металлосоелинения.

В примерах, приведенных ниже (если не имеется других указаний), измельчение компонента для приготовления катализатора проводят на ротапионной таровой мельнипе с ротанионньтм барабаном из нержавеющей стали, внутренний диаметр которого 10 см, наружный 11 см, высота 11 см, СКОРОСТЬ вращения мельницы 2НО об/мин, температура комнатная. В барабане мельнины находится 40 шаров диаметром 1.27 см и 15 шаров диаметром 2.22 см. Шары сделаны из того же самого материала, что и ротационный цилиндр.

Полимеризацию проводят следующим образом.

Автоклав емкостью 2 л из нержавеютцей стали, снабженный двухлопастной мешалкой, продувают азотом, после чего в него загружают 1 л керосина, триизобутилалюминий и компонент катализатора в твердом состоянии. Далее прибавляют очищенный водород в количестве 3.5 кг/см и темпепатузу повышают до ЭОС. Затем пускают в ход мешалку со СКОРОСТЬЮ 350 об/мин. Полимеризацию в суспензии проводят в 2 ч при постоянной подаче очищенного олефина в количестве, достаточном для поддержания обш.его давления 7 кг/см . Полученный полимер тшательно промывают гексаном и -высушивают в вакууме в течение 1.5 ч при 80°С.

Пример 1. 500 г безводного хлористого магния в виде частиц размером 60 меш (7,5 мм) помешают в кварцевую трубку диаметром 5 см и высушивают п течение 7 ч при 550-600°С в потоке азота. Полуширина ника на дифракционной рентгенограмме безводного хлористого магния равна 0,1° нри измерении до измельчения.

47,2 г (0.495 моля) безводного хлористого магния и 2.90 мл (0.0263 моля) четыреххлористого титана помешают в шаровую мельницу и смесь измельчают в течение 50 ч. Полученный компонент катализатора в виде неочиш,енного твердого вещества состоит из тонких частиц диаметром мкм. Эта смесь отличается хорошей сыпучестью. Часть этого компонента катализатора в твердом состоянии промывают сухим, чистым гексаном для устранения непрореагировавшего тетрахлорида титана, после чего продукт сушат в вакууме в течение 5 ч нри комнатной температуре. Полярографическим путем было най.дено, что на 1 г полученного очищенного твердого катализатора требуется 21 мг закрепленного титана. Полуширина пика рентгеновских дифракционных полос измельченного компонента катализатора равно 0,37.

В автоклав емкостью 3 л загружают I л гексана, 50 мг измельченного и промытого твердого компонента катализатора и 3 ммоля триизобутилалюминия, после чего проводят полимеризацию этилена в течение I ч. Выход белого порошкообразного полиэтилена 240 г, мол. вес 30 000 и плотность 0,972 г/мл. Специфическая иолимеризапионная активность 3320 г/моль-ч-атм, производительность 4800 г/г-ч-л.

Пример 2. 35,2 г высушенного безводного хлористого магния, употреблявшегося в примере 1, и 3,1 г треххлористого титана Н (Н означает, что соединение получено методом восстановления водородом) помешают в шаровую мельницу и- смесь измельчают в течение 38 ч. Количество титана на 1 г полученного твердого катализатора составляет 24,0 мг. Полуширина пика на рентгенограмме твердого компонента катализатора после измельчения равна 0,29.

Для полимеризации этилена используют

2мг компонента твердого катализатора и

3ммоля триизобутилалюминия. Время полимеризации 2 ч, кажущаяся удельная плотность полиэтилена 0.20 , индекс расплава 16.0, удельная полимеризационная активность 328 г/ммоль-ч-атм.

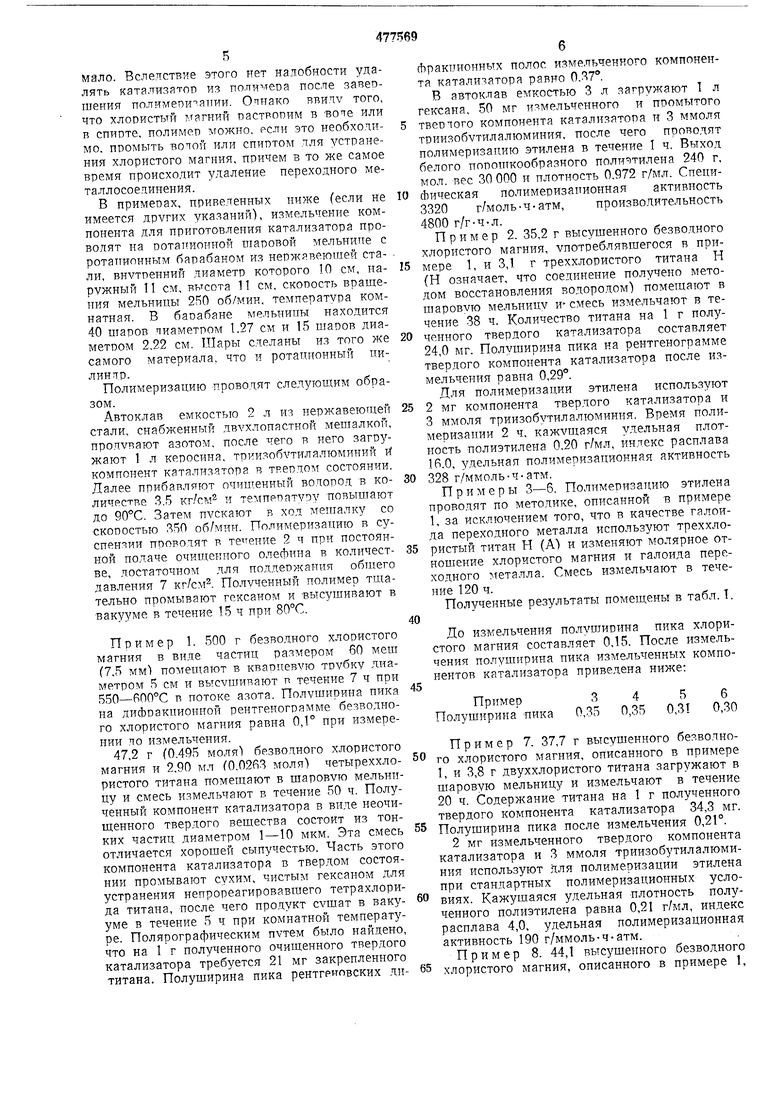

Примеры 3-6. Полимеризацию этилена проводят по методике, описанной в примере 1, за исключением того, что в качестве галоида переходного металла используют треххлористый титан Н (А) и изменяют молярное отношение хлористого магния и галоида переходного металла. Смесь измельчают в течение 120 ч.

Полученные результаты помещены в табл. Т.

До измельчения полуширина пика хлористого магния составляет 0,15. После измельчения полуширина пика изд5ельченных компонентов катализатора приведена ниже:

Пример3456

Полуширина цика 0,35 0,35 0,31 0,30

Пример 7. 37,7 г высушенного безводного хлористого магния, описанного в примере I, и 3,8 г двуххлористого титана загружают в шаровую мельницу и измельчают в течение 20 ч. Содержание титана на 1 г полученного твердого компонента катализатора 34,3 мг. Полуширина пика после измельчения 0,2Г.

2 мг измельченного твердого компонента катализатора и 3 ммоля триизобутилалюминия используют для полимеризации этилена при стандартных полимеризационных условиях. Кажушаяся удельная плотность полученного полиэтилена равна 0,21 г/мл, индекс расплава 4,0, удельная полимеризационная активность 190 г/ммоль-ч-атм.

Пример 8. 44,1 высушенного безводного хлористого магния, описанного в примере 1,

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полипропилена | 1975 |

|

SU1168095A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1971 |

|

SU315329A1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ИЛИ СОПОЛИМЕРИЗАЦИИОЛЕФИНОВ | 1971 |

|

SU318194A1 |

| Способ получения полиолефинов | 1971 |

|

SU477577A3 |

| ПРЕДВАРИТЕЛЬНО ПОЛИМЕРИЗОВАННЫЙ КАТАЛИЗАТОР, КАТАЛИТИЧЕСКАЯ СИСТЕМА (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ (ВАРИАНТЫ), ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ФОРМОВАННОЕ ИЗДЕЛИЕ | 1992 |

|

RU2091391C1 |

| Способ получения карбоцепных полимеров | 1973 |

|

SU605545A3 |

| В П Т Б | 1973 |

|

SU364166A1 |

| КАТАЛИЗАТОР (СО)ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ (СО)ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1989 |

|

RU2054435C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU416951A3 |

| Способ приготовления катализатора для полимеризации или сополимеризации олефинов | 1970 |

|

SU486498A3 |

15,4 мл дибутоксида и хлорида титана загружают в шаровую мельницу и измельчают в течение 20 ч, затем промывают гексаном и сушат. Количество титана на 1 г твердого компонента катализатора равно 18,4 мг, полуширина пика после измельчения 0,20°.

Полимеризацию этилена проводят в течение 2 ч в стандартных условиях, для чего используют 200 мг измельченного твердого компонента катализатора и 3 ммоля триизобутилалюминия. Кажущаяся удельная плотность полученного -полиэтилена равна 0,24 г/мл, индекс расплава 19,8, удельная полимеризациейная активность 830 г/ммоль-ч-атм.

Пример 9. 52,4 г -высушенного безводного хлористого магния, описанного в примере I, и 3 мл четыреххлористого ванадия загружают в шаровую мельницу, измельчают в течение 26 ч, затем промывают гексаном и сушат. Количество ванадия на I г твердого компонента катализатора равно 23 мг, полушиоина пика после измельчения 0,18°.

Полимеризацию этилена проводят в стандартных условиях, для чего используют 200 мг измельченного твердого компонента катализатора и 3 ммоля тоиизобутилалюмияия. Время полимеризации 1 ч, кажушаяся удельная плотность полученного полиэтилена 0,17 г/мл, индекс расплава 5.4. удельная полимеризационная активность 150 г/моль-ч-атм.

Пример 10. В автоклав загружают 991 мг измельченного твердого компонента катализатора, описанного уже в примере 2, 3 ммоля хлористого диэтилалюминия и 1000 мл обезвоженного гексана, после чего проводят полимеризацию пропилена в течение 3 ч при R5°C. ппичем давление пропилена составляет 7 кг/см. После завершения полимеризации полученный полипропилен промывают большим количеством метанола и затем высушивают в вакууме при в течение 20 ч. Выход полипропилена равен 70 г, удельная специфическая полимеризационная активность катализатора 7,1 г/ммоль-ч-атм.

Пример П. В автоклав загружают 200 мг измельченного очищенного твердого компонента катализатора, описанного в примере 1, 3. ммоля триизобутилалюминия и I л очищенного гексана. Затем вводят водород до давления 3,5 кг/см и смесь газа, состоящего из

этилена и пропилена и содержащего 1,5 мол. % пропилена. Полимеризацию проводят в течение 2 ч при 100°С, причем давление внутри автоклава поддерживают равным 10 кг/см. Выход сополимера этилена и пропилена 224 г, индекс расплава 2,4, количество метильных групп на 1000 атомов углерода 4, удельная полимеризационная активность 209 г/ммоль-ч-атм.

Пример 12. Опыт проводят по методике, описанной в примере II, используя газовую смесь, состоящую из этилена и 1-бутена. Выход полученного сополимера этилена и 1бутена 253 г, индекс расплава 3,0, количество этильных групп на 1000 атомов углерода 2, удельная полимеризационная активность 236 г/ммоль-ч-атм.

Пример 13. В автоклав емкостью 2 л, снабженный горизонтальной мешалкой магнитного типа, загружают I л керосина, очищенного с помощью азота, 20 мл обезвоженного очищенного 1-гексена (чистота 99%), 1 ммоль/л триэтилалюминия и ТОО мг/л измельченного твердого компонента катализатора, описанного в примере I. Сополимериза ПИЮ с этиленом проводят в течение I ч при 140°С после прибавления первоначально 1 кг/см водорода и при непреры-вной подаче этилена, причем поддерживают общее давление 49 кг/см. В течение этой операции мешалка работает со скоростью 250 об/мин. После снижения давления в автоклаве и охлаждения при комнатной температуре пОоЧученный сополимер тщательно промывают в гексане и высушивают в вакууме в течение Т6 ч при 80°С. Получают сополимеп хорошего цвета с индексом расплава 3,0 и плотностью 0,942 г/мл. Количество полимера равно 123 г. С помошью ИК-спектроскопического анализа найдено, что количество бутильных групп равно 3,5 ня 1000 ятомов углерода, удельная полимеризатшонная активность 76 г/ммоль-ч-атм.

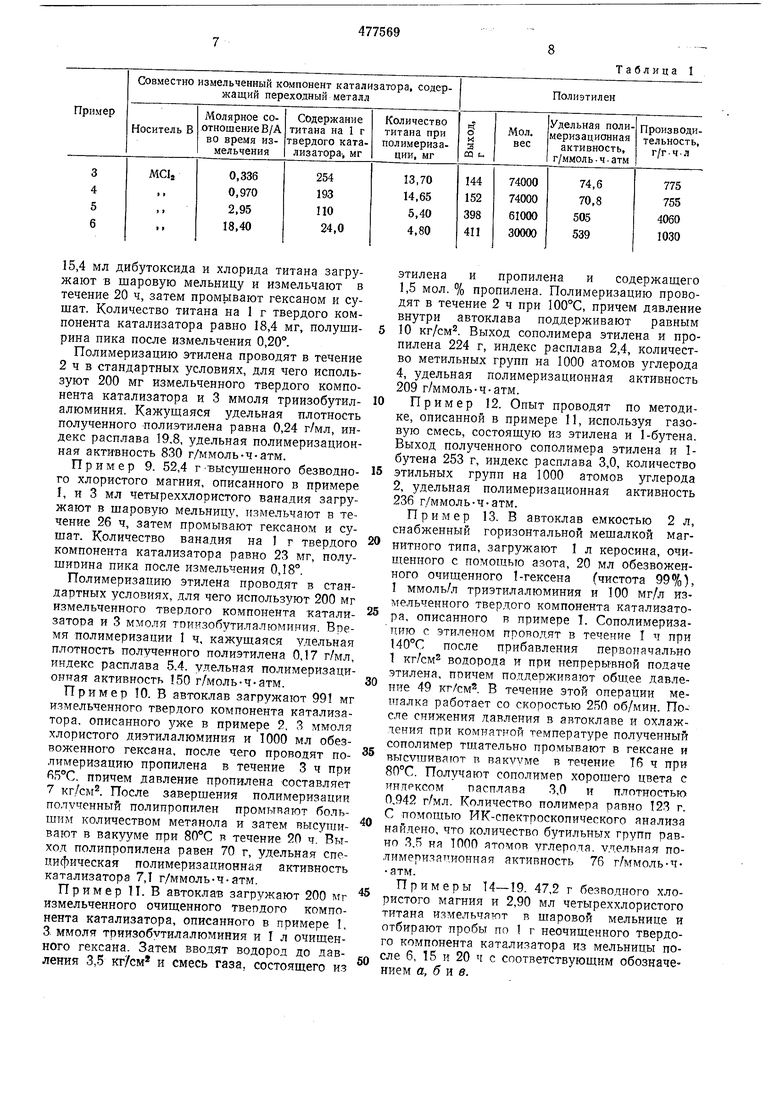

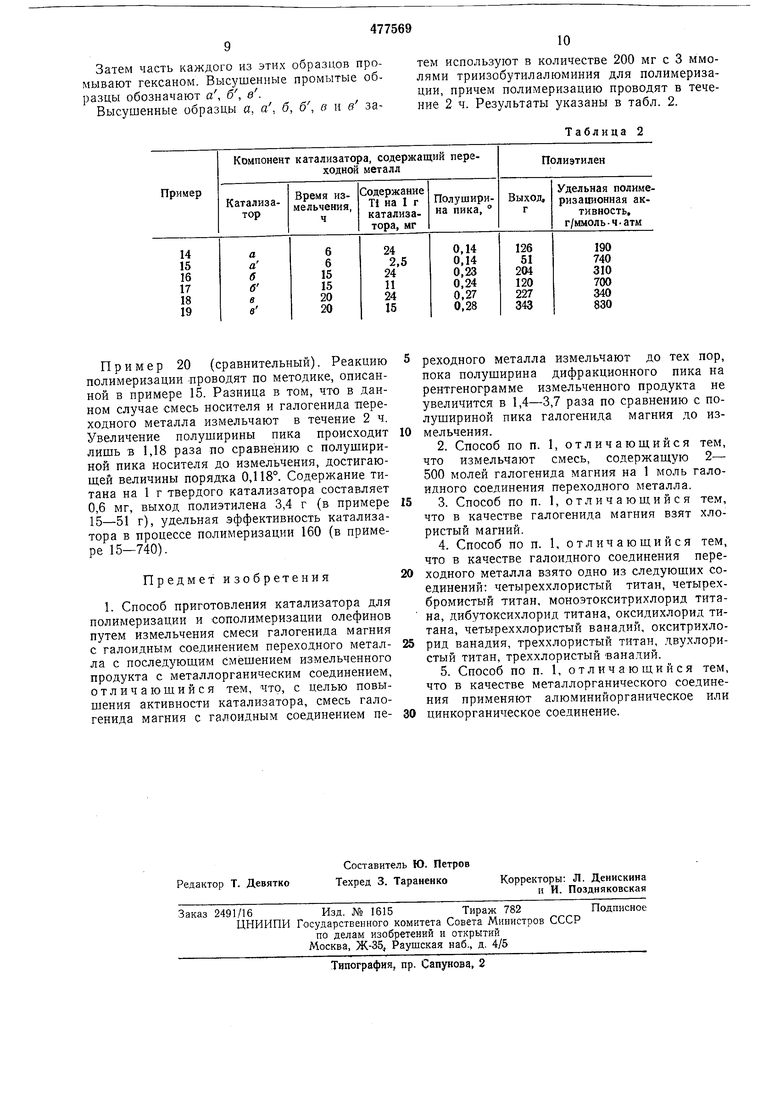

Примеры Т4-19. 47,2 г безводного хлористого магния и 2,90 мл четыреххлористого титана измельчают в шаровой мельнице и отбирают пробы по 1 г неочищенного твердого компонента катализатора из мельницы после б, 15 и 20 ч с соответствующим обозначением а, б и в.

9

Затем часть каждого из этих образцов промывают гексаном. Высушенные промытые образцы обозначают а , б , в .

Высушенные образцы а, о , б, б , в и в заПример 20 (сравнительный). Реакцию полимеризации проводят по методике, описанной в примере 15. Разница в том, что в данном случае смесь носителя и галогенида переходного металла измельчают в течение 2 ч. Увеличение полуширины пика происходит лишь в 1,18 раза по сравнению с полушириной пика носителя до измельчения, достигаюш;ей величины порядка 0,118°. Содержание титана на 1 г твердого катализатора составляет 0,6 мг, выход полиэтилена 3,4 г (в примере 15-51 г), удельная эффективность катализатора в процессе полимеризации 160 (в примере 15-740).

Предмет изобретения

тем используют в количестве 200 мг с 3 ммолями триизобутилалюминия для полимеризации, причем полимеризацию проводят в течение 2 ч. Результаты указаны в табл. 2.

Таблица 2

реходного металла измельчают до тех пор, пока полуширина дифракционного пика на рентгенограмме измельченного продукта не увеличится в 1,4-3,7 раза по сравнению с полушириной пика галогенида магния до измельчения.

цинкорганическое соединение.

Авторы

Даты

1975-07-15—Публикация

1970-10-23—Подача