Изобретение относится к угольной промышленности и может быть использовано при сухом обогащении труднообогатимых углей, а именно высокозольных.

Известен способ обогащения рядового угля [патент RU 2268787, опубл. 27.01.2006 г.], включающий операции дробления предварительно разделенного на низкозольные и высокозольные классы угля с последующей раздельной ситовой классификацией указанных классов и пневматической классификацией фракций узких классов крупности. Недостатком этого способа является трехэтапная классификация, а соответственно, использование цепочки агрегатов, работающих последовательно, что существенно снижает надежность технологической схемы, а также сложность системы аспирации и пылеподавления при наличии большого количества перегрузок перерабатываемого материала.

Близким к упомянутому выше патенту является способ сухого обогащения угля по патенту RU 2282503, опубл. 27.08.2006 г, который включает кроме операций ситовой и пневматической классификации операцию избирательного дробления угля. Этот способ имеет те же недостатки, что и способ по патенту RU 2268787.

Известен способ электростатической сепарации пирита от угля [патент US 3941685, опубл. 1976 г.], включающий операции дробления угля, обработку его химическими реагентами и электростатическую сепарацию для выделения зольной фракции. Недостатком этого способа является необходимость использования химических реагентов-модификаторов для активации процесса электростатической сепарации, что создает проблемы при дальнейшем использовании обогащенного угля.

Известен способ магнитной десульфуризации воздушноугольной (пылеугольной) смеси [патент US 4052170, 04.10.1977 г.], включающий операции приготовления пылеугольной смеси с использованием потока кислородсодержащего газа с температурой 480-600°С и ее разделением путем высокоградиентной магнитной сепарации. Недостатком этого способа является большая взрывоопасность пылеугольной смеси в потоке горячего газа, содержащего кислород.

Известен способ переработки угля [патент RU 2401295, опубл. 10.10.2010 г.], включающий операции термоокислительной обработки измельченного угля при температуре 700-950°С с использованием воздушного дутья, которое обеспечивает псевдоожижение слоя угля, в котором происходит частичное удаление зольной фракции за счет частичного окисления угля воздухом и сепарации минеральной части угля, более тяжелой, чем уголь. Недостатком этого способа является то, что воздушное дутье должно обеспечить, с одной стороны, управляемое окисление угля, а с другой стороны, обеспечить псевдоожижение слоя угля, что создает большие сложности для управления этим процессом.

Частично устранить вышеуказанные недостатки позволяет способ термического обогащения углей, описанный в патенте RU 2518624, опубл. 10.12.2014 г., в котором в качестве исходного сырья используют уголь с влажностью от нулевой до естественной с размером частиц до 40 мм, а обработку угля осуществляют в псевдоожиженном слое последовательно в две стадии. На первой стадии осуществляют подсушивание, а также обогащение угля путем гравитационной сепарации и удаление пустой породы с использованием воздушного дутья с температурой не более 400°С и добавлением топочных газов до 100%. На второй стадии уголь подвергают термоокислительной обработке при температуре 600÷1000°С за счет частичного его окисления воздухом, подаваемым с температурой не более 400°С и созданием псевдоожиженного слоя, а дожигание горючих компонентов термического разложения угля и газификации кокса, а также незначительного количества мелкодисперсного уноса, осуществляют в надслоевой зоне за счет подачи в нее вторичного воздушного дутья. На второй стадии также применяют гравитационную сепарацию. Этот способ является наиболее близким аналогом (прототипом) к заявленному решению по совокупности признаков и назначению.

Способ имеет некоторые преимущества перед способом по патенту RU 2401295 за счет того, что гравитационное обогащение перенесено в процесс сушки угля в псевдосжиженном слое, однако все равно остается трудноуправляемым процессом из-за объединения процессов сушки, термоокисления, псевдоожижения и гравитационной сепарации в одном устройстве, что всегда снижает эффективность отдельной из каждой совмещенных операций.

Кроме того, этот способ предполагает осуществление первой стадии - сушки и гравитационной сепарации - при крупности угля 0-40 мм, а второй стадии при температуре 600-1000°С и гравитационной сепарации при крупности угля 0-15 мм.

Указанный диапазон крупности обогащения углей не приемлем для высокозольных каменных углей, требующих для раскрытия зольных фракций изменения до крупности менее 5 мм, а указанный диапазон термообработки углей 600-1000°С может быть применен только для бурых углей, что описано в указанном патенте, т.к. наши исследования показали, что при термообработке высокозольных каменных углей при температуре выше 550°С из угольной массы выделяются битумоидные фракции, которые поглощаются минеральными частицами зольной фракции, что приводит к потере их контрастности к углеродной массе и затрудняет их последующую сепарацию по физическим свойствам.

Задачей настоящего изобретения является создание нового высокоэффективного способа сухого обогащения выскозольного угля.

Достигаемый технический результат - повышение содержания угля в получаемом концентрате за счет поэтапного изменении физико-химических свойств и структуры исходного каменного угля, обеспечивающего возможность его последующего измельчения и эффективного разделения сухими способами.

Сущность заявляемого способа переработки каменного угля заключается в том, что на первой стадии обогащения исходный уголь крупностью менее 120 мм подвергается измельчению до крупности менее 5 мм и одновременной сушке в измельчающем агрегате с контролируемой атмосферой. Содержание кислорода в контролируемой атмосфере измельчающего агрегате поддерживается на уровне ниже 10% (это требование обусловлено, в первую очередь, правилами безопасности при сушке углей).

Измельченный продукт влажностью менее 4% подвергается обеспыливанию путем пневматической классификации. Удаление поверхностной влаги и удаление пылевидных фракций угля позволяет создать оптимальные условия для осуществляемой на следующем этапе электростатической сепарации, позволяющей отделить часть зольной фракции.

Полученный электростатической сепарацией концентрат (проводниковая фракция) подвергают среднетемпературному пиролизу путем нагрева в контролируемой атмосфере, полученный полукокс подвергают сухой магнитной сепарации для удаления зольной фракции, непроводниковая фракция электростатической сепарации является отвальным продуктом (хвостами).

Предпочтительно поддержание температуры в измельчительном агрегате на уровне, обеспечивающем температуру разгружаемого измельченного материала 120-250°С, а содержание кислорода в контролируемой атмосфере на уровне ниже 10%. Также предпочтительным является осуществление обеспыливания по крупности менее 0,1 мм, а выделенная пылевидная фракция сжигается в топке, полученный топочный газ используют в качестве теплоносителя при сушке. Предпочтительной температурой пиролиза является 475-550°С, а затрачиваемое время 10-60 мин.

Выделяющийся пиролизный газ используется в качестве топлива для обеспечения процесса пиролиза.

В процессе среднетемпературного пиролиза происходят следующие физико-химические и структурные изменения угольной массы:

- выделяются летучие газовые фракции;

- увеличивается пористость и снижается механическая прочность;

- происходит высвобождение (раскрытие) негорючей (зольной) минеральной фракции;

- происходит повышение удельной теплоты сгорания (калорийности) углеродистой фракции.

Указанные структурные и физико-химические изменения исходного угля обуславливают возможность использования выделяющейся летучей фракции в качестве топлива для осуществления процесса пиролиза, снижение энергетических затрат на измельчение угля, возможность эффективной сухой магнитной сепарации термообработанного угля, получение углеродной фракции (малозольного полукокса) с высокой калорийностью.

Кроме того, при нагреве угольной массы, содержащей зольную фракцию, состоящую из минералов, включающих оксиды железа и титана, до 475-550°С в восстановительной атмосфере происходит частичное восстановление оксидов железа и титана, что обуславливает повышение магнитной восприимчивости зольной фракции. Полученный среднетемпературный полукокс охлаждается до 150-200°С и подается на сухую магнитную сепарацию, эффективность которой повышается, благодаря предварительной температурной обработке.

Магнитная фракция сухой магнитной сепарации направляется в отвал (хвосты), а немагнитная фракция (концентрат) является низкозольным высококалорийным топливом.

Сущность и объем настоящего изобретения можно полностью понять, основываясь на следующих ниже примерах. Необходимо отметить, что указанные примеры являются исключительно иллюстративными и не должны рассматриваться как ограничивающие разработанный способ.

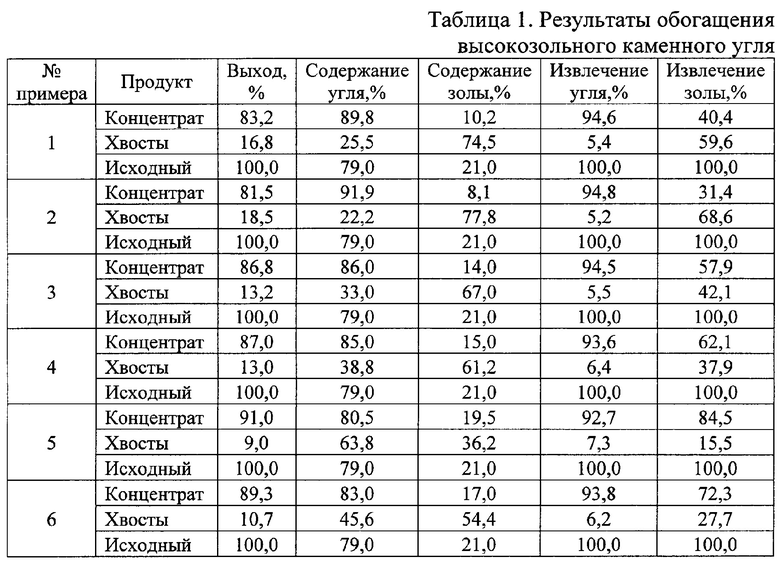

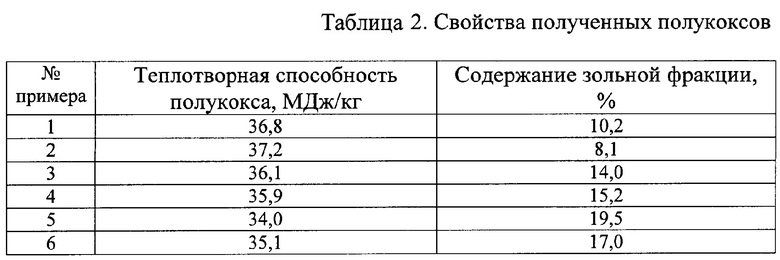

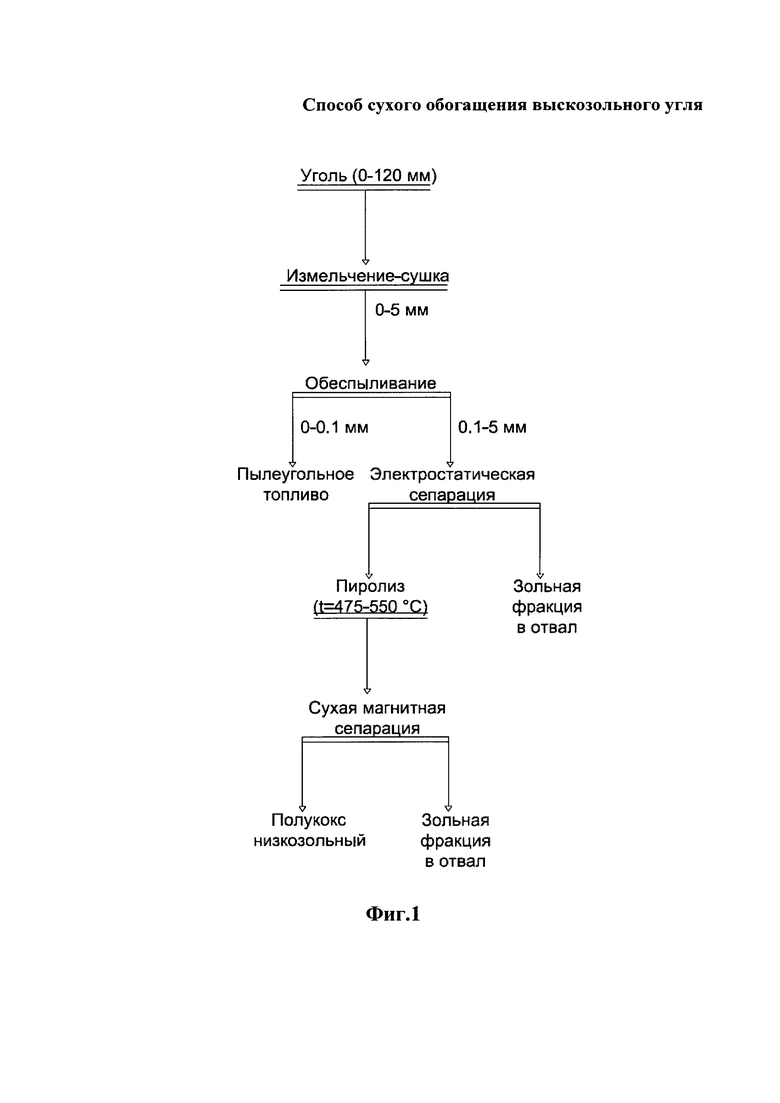

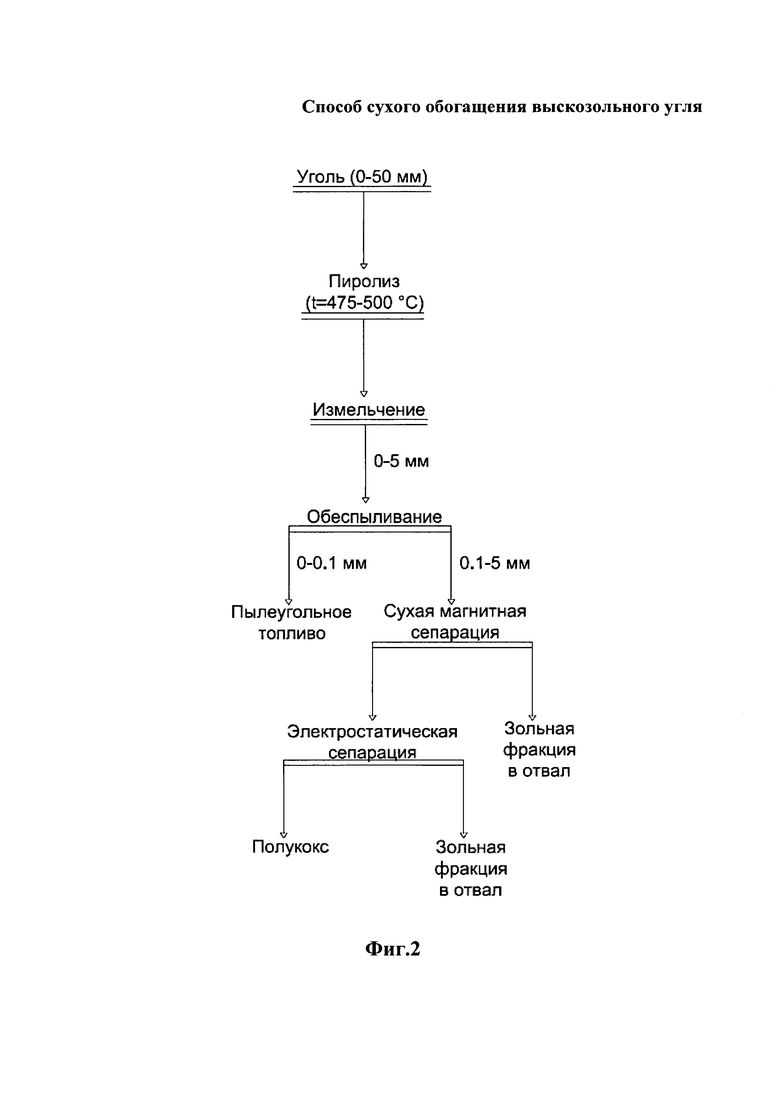

Примеры иллюстрируется чертежами, на которых представлено: Фиг. 1 - технологическая схема по заявленному способу, Фиг. 2- технологическая схема по примеру 6. Сравнительные результаты приведены в Таблицах, где номера в графе 1 соответствуют номеру Примера. В Таблицах: концентрат - полукокс, хвосты - зольная фракция.

Пример 1

Исходный каменный уголь с содержанием зольной фракции 21%, удельной теплотой сгорания 25 МДж/кг, крупностью до 120 мм измельчали в измельчающем агрегате - вентилируемой молотковой дробилке до крупности, не превышающей 5 мм, при подаче в дробилку топочного газа с температурой 600°С и содержанием кислорода 9,5%, что обеспечивает температуру материала, выходящего из измельчающего агрегата, до 250°С и его сушку.

Измельченный до крупности менее 5 мм уголь обеспыливали по классу 0,1 мм в пневматическом классификаторе, где он охлаждается до 150°С. При этом угольная пыль сжигается в специализированной топке, а полученный топочный газ подают в измельчающий агрегат в качестве теплоносителя для сушки.

Измельченный обеспыленный уголь далее подавали на электростатическую сепарацию при напряжении на высоковольтных электродах 30 кВ. Выделенная непроводниковая фракция, содержащая преимущественно зольные фракции направлялась в отвал (хвосты), а проводниковая фракция подвергалась пиролизу при температуре 475°С в течение 10 мин.

Полученный после пиролиза полукокс охлаждали до 150°С и осуществляли сухую магнитную сепарацию на валковом магнитном сепараторе при индукции 1,2 Тл. Магнитная фракция, содержащая преимущественно зольную фракцию, направлялась в отвал, а немагнитная фракция является целевым продуктом - низкозольным полукоксом.

Результаты обогащения по Примеру 1 и последующих Примеров приведены в Таблице 1, где номера в графе 1 соответствуют номеру Примера.

Пример 2

Исходный каменный уголь, аналогичный по составу Примеру 1, крупностью 13-50 мм измельчали в вентилируемой молотковой дробилке до крупности, не превышающей 2 мм, при подаче в дробилку топочного газа с температурой 450°С и содержанием кислорода 8%, что обеспечивает нагрев измельченного материала до 120°С.

Измельченный уголь обеспыливали по классу 0,045 мм в пневматическом классификаторе и направляли на электростатическую сепарацию при напряжении на высоковольтных электродах 30 кВ.

Далее выделенная проводниковая фракция подвергалась пиролизу при температуре 550°С в течение 6 мин.

Полученный после пиролиза полукокс охлаждали до 150°С и осуществляли сухую магнитную сепарацию на валковом сепараторе при индукции 1,0 Тл. Немагнитная фракция является целевым продуктом.

Пример 3

Условия соответствуют Примеру 1, за исключением температуры пиролиза, которая составляла 450°С.

Результаты приведены в Таблице 1.

Понижение показателей по сравнению с Примерами 1 и 2 обусловлено тем, что при температуре ниже 475°С восстановление оксидов железа и титана в зольной фракции практически не происходит, что приводит к ухудшению сухой магнитной сепарации.

Пример 4

Условия соответствуют Примеру 1, за исключением температуры пиролиза, которая соответствовала 575°С.

Результаты приведены в Таблице 1.

Понижение показателей по сравнению с Примерами 1 и 2 обусловлено тем, что при температуре выше 550°С начинается активное выделение из угля смолистых фракций, которые изменяют физико-химические свойства зольной фракции, что приводит к ухудшению сухой магнитной сепарации.

Пример 5 (по прототипу)

Для сравнения с Примером 1 был произведен опыт обогащения согласно прототипу, но для корректности сравнения с заявляемым способом опыт проводился не на буром угле, как в прототипе, а каменном угле, аналогичном по составу Примеру 1, крупностью менее 120 мм. Исходный уголь подвергался дроблению на щековой дробилке до крупности, не превышающей 40 мм, сушке при температуре теплоносителя 400°С и сухой гравитационной сепарации в псевдоожиженном слое. Тяжелая фракция направлялась в отвал (хвосты), а легкая фракция дробилась до крупности менее 15 мм и подвергалась термической обработке при температуре 600°С. Полученный полукокс подвергался гравитационному обогащению в псевдоожиженном слое, тяжелая фракция направлялась в отвал (хвосты), а легкая фракция является целевым продуктом - среднетемпературным полукоксом.

Результаты обогащения, приведенные в Таблице 1 и Таблице 2, свидетельствуют о том, что использование известного способа (прототипа) не позволяет получить из высокозольного каменного угля низкозольный среднетемпературный полукокс.

Пример 6

Для того чтобы продемонстрировать, что не только совокупность операций обогащения, но и их определенная последовательность являются существенными факторами технологии обогащения, дополнительно были проведены исследования, при которых произведены те же операции, что в описанных примерах, но в другой очередности (технологическая схема на Фиг. 2).

Исходный каменный уголь, аналогичный по составу Примеру 1, крупностью менее 50 мм подвергался термообработке без доступа кислорода при температуре 550°С в течение 10 мин.

Полученный после пиролиза продукт охлаждали до 200°С и измельчали в молотковой дробилке с контролируемой атмосферой до крупности менее 5 мм.

Измельченный продукт обеспыливали по классу крупности 0,1 мм и подвергали сухой магнитной сепарации на валковом магнитном сепараторе при индукции 1,0 Тл.

Магнитная фракция - зольная - направлялась в отвал (хвосты), а немагнитная фракция направлялась на электростатическую сепарацию при напряжении на высоковольтных электродах 30 кВ.

Выделенная непроводниковая фракция направлялась в отвал, а проводниковая фракция является целевым продуктом.

Данные табл. 1 свидетельствуют о том, что эффективность заявленной технологии существенно выше, чем технологии, использующей другую последовательность операций.

Исследования показали, что такая разница в результатах обусловлена тем, что после среднетемпературного пиролиза термообработкой при температуре 475-550°С без доступа кислорода зольная минеральная фаза покрывается жидкими продуктами пиролиза - битумоидами, которые резко изменяют электропроводность минеральной фазы и существенно снижают эффективность электростатической сепарации, что обуславливает более низкие показатели, чем технология заявленного изобретения.

Для обоснования параметров сушки были выполнены термограммометрические исследования пробы угля, которые показали, что при температуре угольной массы ниже 120°С не удается добиться снижения влажности ниже 4%, т.е. удаления поверхностей влаги, оказывающей отрицательное воздействие на процесс электростатической сепарации. А при превышении температуры угольной массы выше 250°С начинается потеря массы, связанная с удалением летучих фракций угля, что недопустимо, исходя из требований взрывобезопасности. Требование по содержанию кислорода в топочных газах, поступающих в дробильно-сушильный агрегат, на уровне ниже 10% также обусловлено требованиями взрывобезопасности (см. В. Гарбер и др. Условие безопасной работы аппаратов термической сушки угля. «Уголь», 2014, №5, с. 104-107).

Таким образом, как следует из сравнительных результатов, представленных в Таблицах 1 и 2, наилучшие результаты по обогащению и по свойствам полученного полукокса (максимальная теплотворная способность и минимальное содержание зольной фракции) достигаются согласно предлагаемому способу сухого обогащения каменного угля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУХОГО ГРАВИТАЦИОННО-ЭЛЕКТРИЧЕСКОГО ОБОГАЩЕНИЯ УГЛЯ | 2021 |

|

RU2764410C1 |

| Способ гравитационно-промывочной сепарации углей | 2024 |

|

RU2835405C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ | 2009 |

|

RU2401295C1 |

| УГЛЕРОДИСТЫЙ ВОССТАНОВИТЕЛЬ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2713143C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГИИ ИЗ УГЛЯ | 2008 |

|

RU2373259C1 |

| СПОСОБ ОБОГАЩЕНИЯ И ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ РУД | 2015 |

|

RU2601884C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ - ПРОДУКТОВ СЖИГАНИЯ УГОЛЬНОГО ТОПЛИВА | 2012 |

|

RU2489214C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЯ | 2017 |

|

RU2653174C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ | 2017 |

|

RU2666420C1 |

Изобретение относится к угольной промышленности и может быть использовано при сухом обогащении труднообогатимых углей, а именно высокозольных. Способ обогащения высокозольного каменного угля включает этапы переработки, осуществляемые в следующей последовательности: исходный уголь крупностью менее 120 мм подвергают измельчению до крупности менее 5 мм и одновременной сушке в измельчающем агрегате с контролируемой атмосферой, измельченный продукт подвергают обеспыливанию пневматической классификацией, после чего осуществляют электростатическую сепарацию для частичного удаления зольной фракции, затем полученный электростатической сепарацией концентрат подвергают среднетемпературному пиролизу путем нагрева в контролируемой атмосфере, полученный полукокс подвергают сухой магнитной сепарации для удаления зольной фракции. Температуру материала, разгружаемого из измельчающего агрегата, поддерживают на уровне 120-250°C, а содержание кислорода в контролируемой атмосфере измельчающего агрегата поддерживают на уровне ниже 10%. Обеспыливание осуществляют по крупности менее 0,1 мм. Выделенную пылевидную фракцию сжигают в топке, полученный топочный газ используют в качестве теплоносителя при сушке. Пиролиз осуществляют при температуре 475-550°C. Технический результат - повышение содержания угля в получаемом концентрате. 3 з.п. ф-лы, 2 ил., 2 табл., 6 пр.

1. Способ обогащения высокозольного каменного угля, характеризующийся тем, что включает этапы переработки, осуществляемые в следующей последовательности: исходный уголь крупностью менее 120 мм подвергают измельчению до крупности менее 5 мм и одновременной сушке в измельчающем агрегате с контролируемой атмосферой, измельченный продукт подвергают обеспыливанию пневматической классификацией, после чего осуществляют электростатическую сепарацию для частичного удаления зольной фракции, затем полученный электростатической сепарацией концентрат подвергают среднетемпературному пиролизу путем нагрева в контролируемой атмосфере, полученный полукокс подвергают сухой магнитной сепарации для удаления зольной фракции.

2. Способ по п. 1, отличающийся тем, что температуру материала, разгружаемого из измельчающего агрегата, поддерживают на уровне 120-250°C, а содержание кислорода в контролируемой атмосфере измельчающего агрегата поддерживают на уровне ниже 10%.

3. Способ по п. 1, отличающийся тем, что обеспыливание осуществляют по крупности менее 0,1 мм, а выделенную пылевидную фракцию сжигают в топке, полученный топочный газ используют в качестве теплоносителя при сушке.

4. Способ по любому из пп. 1-3, отличающийся тем, что пиролиз осуществляют при температуре 475-550°C.

| Способ переработки бурых углей | 1979 |

|

SU848058A1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ РЯДОВОГО УГЛЯ | 2005 |

|

RU2268787C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211927C1 |

| СПОСОБ СУХОЙ ПЕРЕРАБОТКИ УГЛЯ | 2005 |

|

RU2282503C1 |

| СПОСОБ ПОДГОТОВКИ ПЫЛЕУГОЛЬНОГО ТОПЛИВА | 1981 |

|

SU1056501A1 |

| US 6889842 B2, 10.05.2005 | |||

| АРСЕНТЬЕВ В.А | |||

| и др | |||

| "Перспективы сокращения использования воды при обогащении угля" | |||

| "Горный журнал", N5, 2016, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| АРСЕНТЬЕВ В.А | |||

| и др | |||

| "Новая технология сухого обогащения золы уноса угольных электростанций на основе методов прикладной минералогии" | |||

| Записки Горного института, 2016, т | |||

| Ветряный много клапанный двигатель | 1921 |

|

SU220A1 |

| Колосниковая решетка для генераторов | 1918 |

|

SU521A1 |

| СЫРОЕЖКО А.М | |||

| и др | |||

| "Термохимическая подготовка угля к сухому обогащению" | |||

| "Обогащение руд", N6, 2015, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

2018-04-24—Публикация

2017-06-02—Подача