Изобретение относится к области измельчения материалов в шаровых барабанных мельницах и может быть использовано в горнорудной промышленности, теплоэнергетике, промышленности строительных материалов. В качестве прототипа взято техническое решение по а.с. СССР N 1373437, B 02 C 25/00, 1986 г, в котором создают электрическое поле путем заряжения выходной горловины мельницы положительным потенциалом, а входной горловины сепаратора отрицательным потенциалом и изменяют величину напряженности созданного электрического поля в зависимости от частоты выхода из мельницы недоизмельченных кусков материала.

Недостатками являются следующие:

способ применим лишь для ограниченного количества видов материалов;

наличие магнитных полей приводит к слипанию ферромагнитных мелющих тел, что снижает эффективность измельчения;

способ не пригоден для применения в мельницах, где используются неферромагнитные мелющие тела (уралитовые или др. шары);

способ не позволяет исключить слипание частиц измельчаемого материала и их налипание на мелющие тела;

по вышеизложенным причинам способ не дает возможности измельчать материал при сверхкритических частотах вращения барабана.

В основу изобретения поставлена задача создания технологии измельчения материала в барабанных мельницах, при которой отсутствовало бы слипание частиц измельчаемого материала и их налипание на мелющие тела, благодаря чему повышаются дисперсность измельчения и производительность мельниц.

Поставленная задача достигается тем, что измельчение производится в электростатическом поле трибоэлектричества, образуемого за счет трения частиц обрабатываемого материала, а соответствующее устройство выполнено из условия накопления электростатического заряда за счет установки электроизоляционных прокладок между узлами установки и Землей, причем электромассклассификаторы выполнены из условия разделения материалов на фракции от 0,1 мкм до 100 мкм.

Сущность предлагаемого способа измельчения материала заключается в следующем. Известно, что разрушение частиц материала сопровождается образованием на поверхности частиц электростатических зарядов противоположных знаков, приводящих к их слипанию и налипанию на мелющие тела. В то же время деформация материала и их трение друг о друга сопровождаются эмиссией электронов с поверхности материала. В результате этих двух явлений в материале в случае его электроизоляции (и только в этом случае) образуется интегральный объемный электростатический заряд. Формирование последнего в электроизолированном материале и его поддержание в процессе измельчения исключает слипание частиц измельчаемого материала и их налипание на мелющие тела и ведет к ослаблению в нем химических связей. В этих условиях возможен переход к сверхкритическим скоростям измельчения материала, когда основным разрушающим фактором являются сдвиговые деформации, приводящие к срезу, скалыванию и истиранию.

Авторами установлено, что при наличии в материале объемного электростатического заряда можно осуществить его измельчение при числе оборотов мельницы большим критического (nкр).

В шаровой барабанной мельнице измельчался цементный клинкер. Критическая частота вращения барабана мельницы рассчитывалась по формуле:

где D внутренний диаметр барабана мельницы.

Было установлено, что при отсутствии объемного электростатического заряда наиболее эффективно измельчался материал при n=(0,7-0,9)nкр. При этом достигалась удельная поверхность δуд3000.3500 см2/г. При n>nкр измельчение материала практически не наблюдалось.

При наличии объемного электростатического заряда при числе оборотов, большим nкр достигается удельная поверхность δуд25000.30000 см2/г, т.е. в 7,1-10,0 раз больше, чем при общепринятом режиме измельчения. При этом производительность мельницы повышается.

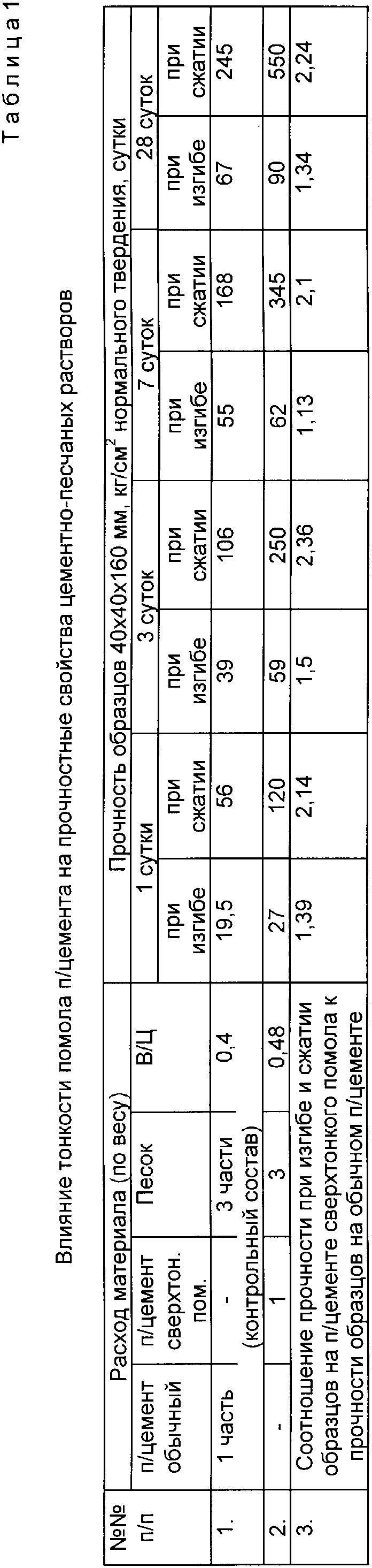

Было проверено влияние сверхтонкого помола на активность полученного цемента (cм.таблицу).

В строке 1 таблицы приведены результаты испытаний п/цемента марки 400 обычного помола с δуд3000 см2/г, а в строке 2 п/цемент сверхтонкого помола с удельной поверхностью 25000.30000 см2/г.

Как видно из таблицы, переход от обычного п/цемента к сверхтонкоизмельченному повышает прочность цементных растворов: при изгибе в 1,3.1,5 раза, а при сжатии в 2,1.2,4 раза, что характеризует высокую эффективность предлагаемого способа помола.

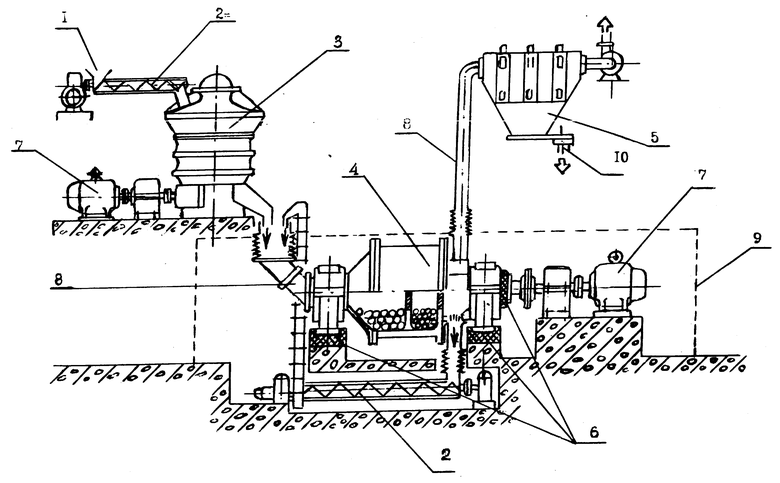

На прилагаемой схеме изображено устройство для измельчения материалов по предлагаемому способу.

На чертеже схематично изображено устройство для измельчения и сепарации материалов.

Установка состоит из бункера подачи обрабатываемого материала 1, питателя 2, конусно-инерционной дробилки 3, барабанной мельницы 4, электромассклассификатора 5, электроизоляционных прокладок 6, электропривода 7, электроизоляционных рукавов 8, заземленного ограждения 9 и бункера выдачи готовой продукции 19.

Исходный материал (сырье) из бункера 1 и питателя 2 попадает в конусно-инерционную дробилку 3, где подвергается предварительному измельчению до размеров частиц 3-5 мм. Из дробилки 3 с помощью электроизолированного рукава 8 материал подается в барабанную мельницу 4, где под действием различных физических процессов, сопровождающих измельчение, образуется объемный электростатический заряд трибоэлектричества, который, благодаря наличию электроизоляционных прокладок, сохраняется в течение всего времени измельчения и разделения материала в электромассклассификаторе 5 на фракции. Готовый продукт выдается через бункер 8.

Благодаря отсутствию слипания частиц (они взаимно отталкиваются, благодаря наличию электростатического заряда на их поверхностях) электромассклассификатор позволяет разделить частицы существенно меньших размеров и имеет соответствующие параметры ячеек и других конструктивных элементов. На электромассклассификаторе можно разделить материал на фракции от 0,1 до 100 мкм.

По мере уменьшения достигаемой удельной поверхности измельчаемого материала, производительность помольной установки возрастает, а расход электроэнергии уменьшается (1,2 1,3 раза по сравнению с прототипом). Для предлагаемого изобретения характерен низкий уровень рабочего шума и меньший износ мелющих тел и футеровки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измельчения высокопрочногоцЕМЕНТА | 1979 |

|

SU799814A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ НЕЭЛЕКТРОПРОВОДНОГО МАТЕРИАЛА, ЦЕМЕНТ ИЛИ ДОБАВКА, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, А ТАКЖЕ СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ МЕЛЮЩИХ ТЕЛ И СПОСОБ ПОВЫШЕНИЯ ПОКАЗАТЕЛЯ ТЕКУЧЕСТИ ПРОДУКТА С ИСПОЛЬЗОВАНИЕМ СПОСОБА ИЗМЕЛЬЧЕНИЯ | 2009 |

|

RU2410159C1 |

| Способ сухого помола материалов в барабанной мельнице | 1989 |

|

SU1645008A1 |

| Способ измельчения молибденового порошка | 1989 |

|

SU1645009A1 |

| Способ получения шихты для композиционного изделия | 1989 |

|

SU1669549A1 |

| Способ измельчения высокопрочного цемента | 1976 |

|

SU592444A1 |

| Способ обработки диэлектрических материалов | 1986 |

|

SU1375328A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ В ШАРОВЫХ БАРАБАННЫХ МЕЛЬНИЦАХ | 1983 |

|

SU1543627A1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩИХ ШЛАКОВ | 1993 |

|

RU2023035C1 |

| Барабанная мельница | 1987 |

|

SU1507444A1 |

Изобретение относится к области измельчения материалов и может быть использовано во всех отраслях народного хозяйства, где применяются дисперсные материалы. Задачей изобретения является получение высокодисперсных порошкообразных материалов. Поставленная задача решается путем поддержания в измельчаемом материале объемного электростатического заряда в течение всего процесса измельчения и выполнения устройства из условия электроизоляции его узлов от земли, а электромассклассификатор выполнен из условия разделения материала на фракции от 0,1 до 100 мкм. 2 с. и 1 з.п.ф-лы. 1 табл., 1 ил.

| SU, авторское свидетельство, 1373437, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1997-12-20—Публикация

1995-07-24—Подача