Изобретение относится к технологиям приготовления многокомпонентных высокодисперсных порошковых смесей неорганических материалов и может быть использовано в порошковой металлургии.

Целью изобретения является повышение механической прочности композиционного изделия путем увеличения однородности и удельной поверхности фракций шихты.

Измельчение и смешивание порошковых компонентов шихты с разной твердостью в барабане шаровой мельницы, загруженной мелющими телами и указанными компонентами на 1/3 объема, в среде жидкого азота вначале при ударно-сдвигающей нагрузке, затем сжимающе-сдвигающей нагрузках при отношении времен воздействия нагрузок 1;6 позволяет повысить однородность и удельную поверхность

фракций шихты, так как создаются условия для разрушения вначале более твердой порошковой компоненты путем удара и сдвига, затем сжатием и сдвигом, при которых разрушаются частицы более мягкой порошковой компоненты, частицы которой обволакивают частицы более твердой компоненты. Тем самым получают однородную массу, которая при спекании проявляет высокие механические свойства в композиционном изделии.

Для примера рассмотрим получение углерод-кремниевой шихты для композиционныхизделийиэлементоввысокотемпературной двигательной установки летательного аппарата.

Порошковые графит и кремний вместе с мелющими телами загружают на 1 /3 объема в шаровую мельницу и измельчают и смешивают их в среде жидкого азота вначале при

О

Os

о ел о

вращении барабана шаровой мельницы с частотой 120% теоретической критической частоты, затем - 75% теоретической критической. Вначале разрушаются частицы кремния, как более твердого порошкового компонента за счет воздействия мелющими телами - ударной и сдвигающей нагрузками. При этом в частицах создаются также концентраторы напряжений (зародыши трещин). Затем при переходе к воздействию на частицы сдавливающей и сдвигающей нагрузками происходит дальнейшее разрушение частиц кремния одновременно с более мягкими частицами графита, причем последние обволакивают частицы кремния, чем обеспечивается качественное смешивание. При сжатии и сдвиге частиц кремния жидкий азот, попадая в созданные ранее трещины, обеспечивает расклинивающее действие, увеличивая тем самым число раз- рушенных частиц кремния в шихте. В конце процесса в барабаны добавляют предварительно охлажденный жидким ..зотом пуль- вербакелит в качестве органического связующего, который, как наиболее мягкий компонент углерод-кремниевой шихты, измельчается за короткое время, и его частицы обволакивают упомянутую выше композицию из частиц кремния и графита. Таким образом, получают шихту с увеличен- ными однородностью и удельной поверхностью фракций шихты.

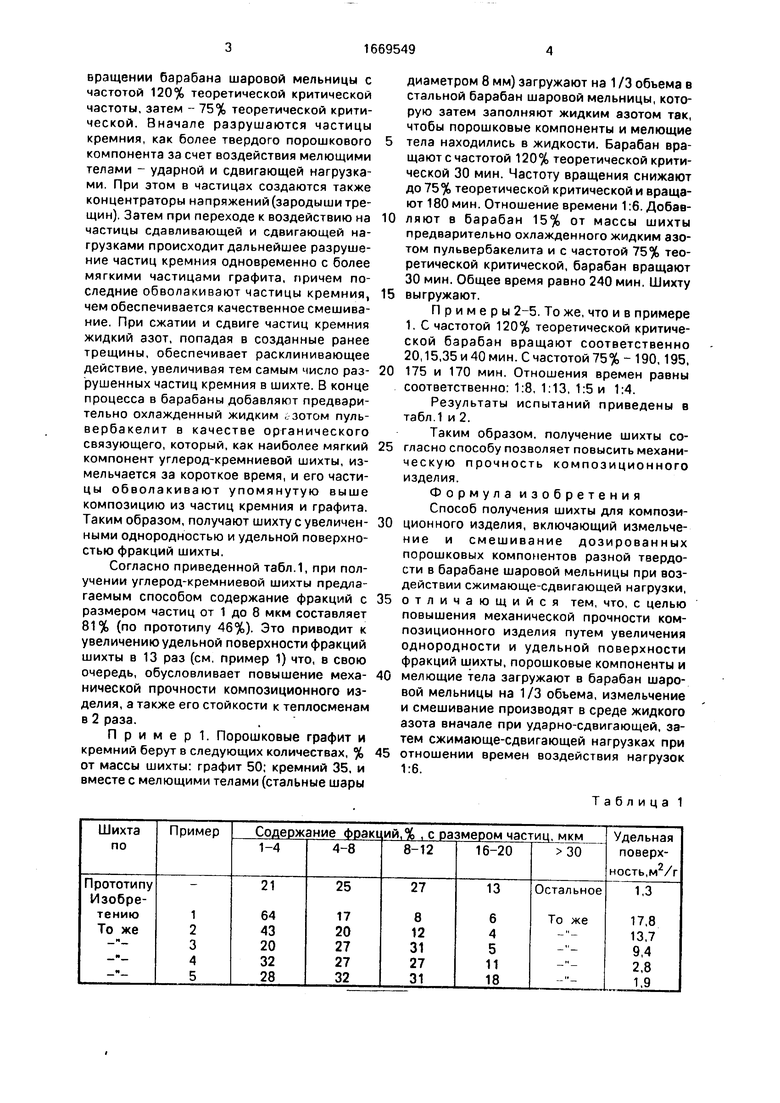

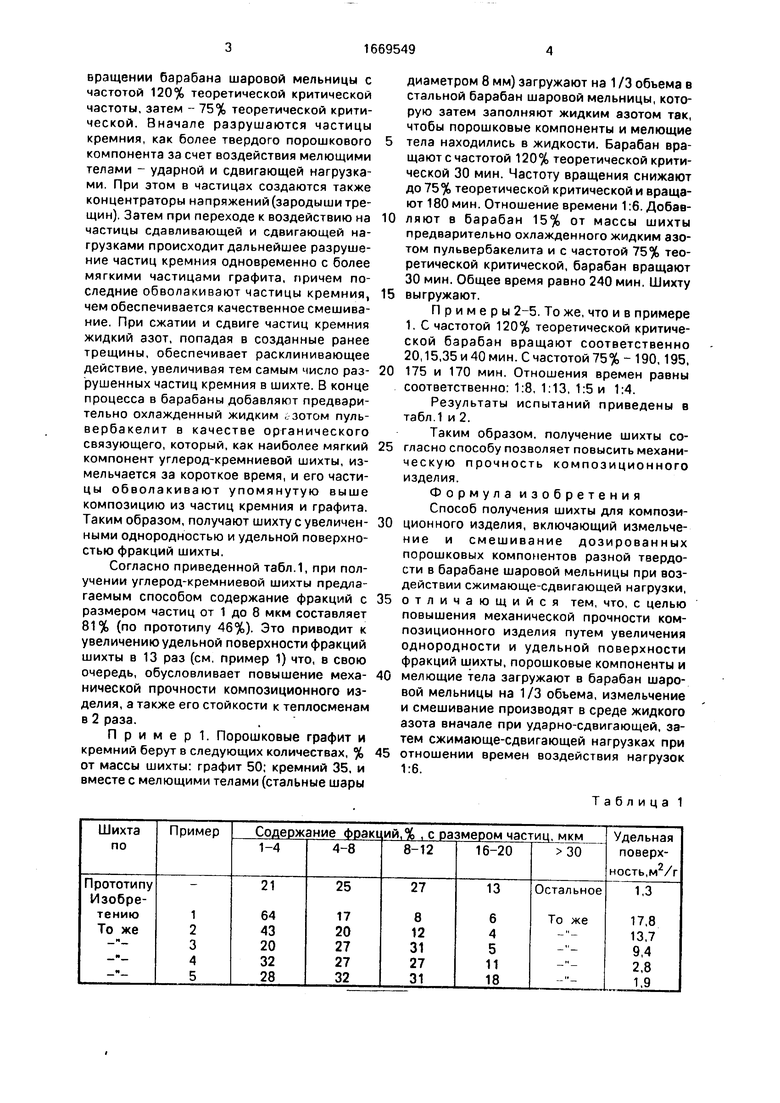

Согласно приведенной табл.1, при получении углерод-кремниевой шихты предлагаемым способом содержание фракций с размером частиц от 1 до 8 мкм составляет 81% (по прототипу 46%). Это приводит к увеличению удельной поверхности фракций шихты в 13 раз (см. пример 1) что, в свою очередь, обусловливает повышение меха- нической прочности композиционного изделия, а также его стойкости к теплосменам в 2 раза.

П р и м е р 1. Порошковые графит и кремний берут в следующих количествах, % от массы шихты: графит 50; кремний 35, и вместе с мелющими телами (стальные шары

диаметром 8 мм) загружают на 1 /3 объема в стальной барабан шаровой мельницы, которую затем заполняют жидким азотом так, чтобы порошковые компоненты и мелющие тела находились в жидкости. Барабан вращают с частотой 120% теоретической критической 30 мин. Частоту вращения снижают до 75% теоретической критической и вращают 180 мин. Отношение времени 1:6. Добавляют в барабан 15% от массы шихты предварительно охлажденного жидким азотом пульвербакелита и с частотой 75% теоретической критической, барабан вращают 30 мин. Общее время равно 240 мин. Шихту выгружают.

Примеры 2-5. То же, что и в примере 1. С частотой 120% теоретической критической барабан вращают соответственно 20,15,35 и 40 мин. С частотой 75%-190, 195, 175 и 170 мин. Отношения времен равны соответственно: 1:8, 1:13, 1:5 и 1:4.

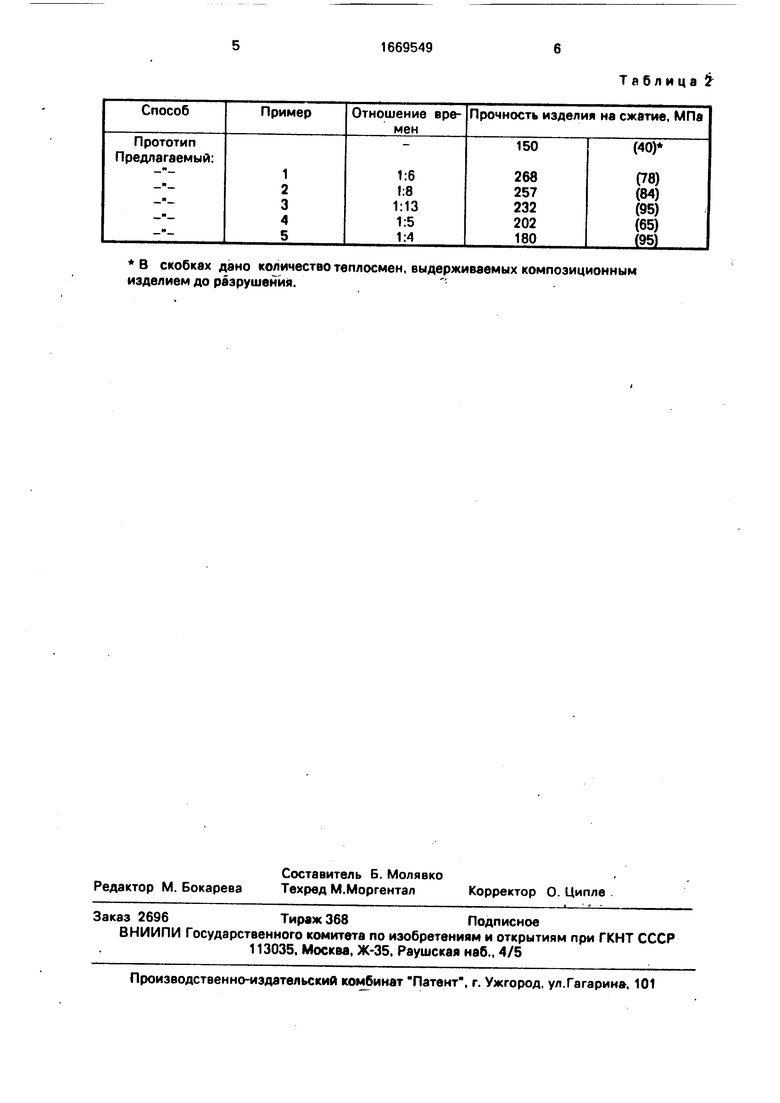

Результаты испытаний приведены в табл.1 и 2.

Таким образом, получение шихты согласно способу позволяет повысить механическую прочность композиционного изделия.

Формула изобретения

Способ получения шихты для композиционного изделия, включающий измельчение и смешивание дозированных порошковых компонентов разной твердости в барабане шаровой мельницы при воздействии сжимающе-сдвигающей нагрузки, отличающийся тем, что, с целью повышения механической прочности композиционного изделия путем увеличения однородности и удельной поверхности фракций шихты, порошковые компоненты и мелющие тела загружают в барабан шаровой мельницы на 1/3 объема, измельчение и смешивание производят в среде жидкого азота вначале при ударно-сдвигающей, затем сжимающе-сдвигающей нагрузках при отношении времен воздействия нагрузок 1:6.

Таблица 1

Таблица Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамического защитного элемента системы гамма-каротажа роторных управляемых систем (варианты) | 2022 |

|

RU2798534C1 |

| Способ получения изделия из композиционного материала на основе карбидов вольфрама и титана (варианты) | 2021 |

|

RU2775048C1 |

| Способ измельчения молибденового порошка | 1989 |

|

SU1645009A1 |

| Способ получения высокотемпературной композиционной шихты в системе TaN-HfC-SiC | 2024 |

|

RU2832385C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА ДЛЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2011 |

|

RU2458168C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА КРЕМНИЯ ИЗ КРЕМНИЙОРГАНИЧЕСКОГО ПОЛИМЕРА | 2004 |

|

RU2259336C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА | 2009 |

|

RU2410197C1 |

| Способ получения активированного порошка металлического иридия | 2020 |

|

RU2748155C1 |

| Способ получения сферических металлокерамических частиц на основе карбида титана | 2023 |

|

RU2830383C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА | 2007 |

|

RU2372167C2 |

Изобретение относится к технологии получения многокомпонентных высокодисперсных порошковых смесей неорганических материалов и может быть использовано для изготовления композиционных изделий методом порошковой металлургии. С целью повышения механической прочности композиционного изделия путем увеличения однородности и удельной поверхности фракций шихты порошковые графит и кремний вместе с мелющими телами загружают в барабан шаровой мельницы на 1/3 объема, измельчают и смешивают названные материалы вначале при ударно-сдвигающей, затем сжимающе-сдвигающей нагрузках в среде жидкого азота при отношении времен воздействия нагрузок 1:6. 2 табл.

В скобках дано количество теплосмен, выдерживаемых композиционным изделием до разрушения.

| Труды Европейского совещания по измельчению | |||

| М.: Изд | |||

| лит | |||

| по строительству, 1966 | |||

| Способ переработки сплавов меди и цинка (латуни) | 1922 |

|

SU328A1 |

Авторы

Даты

1991-08-15—Публикация

1989-07-24—Подача