Фиг 2

Изобретение относится к металлургии, а именно к получению металлического волокна с аморфной или мелкокристаллической структурой в процессе закалки расплава на подвижном кристаллизаторе.

Цель изобретения - обеспечение возможности регулирования ширины волокна при постоянных технологических параметрах подачи расплава и повышение производительности.

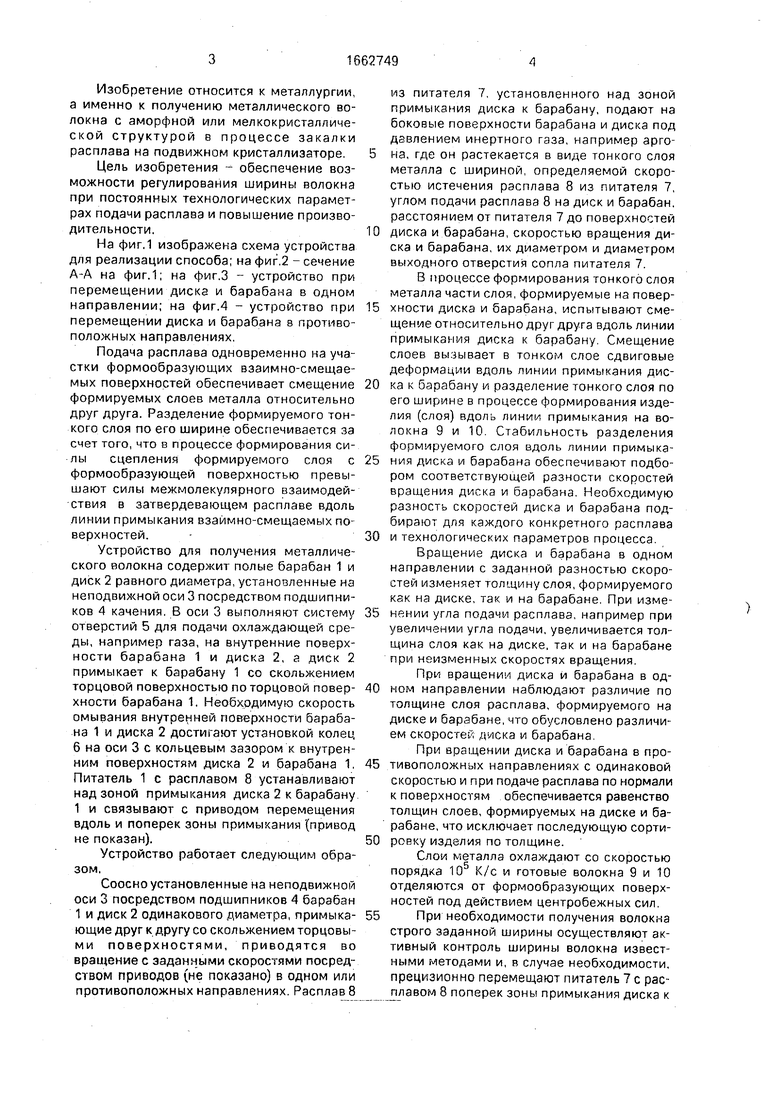

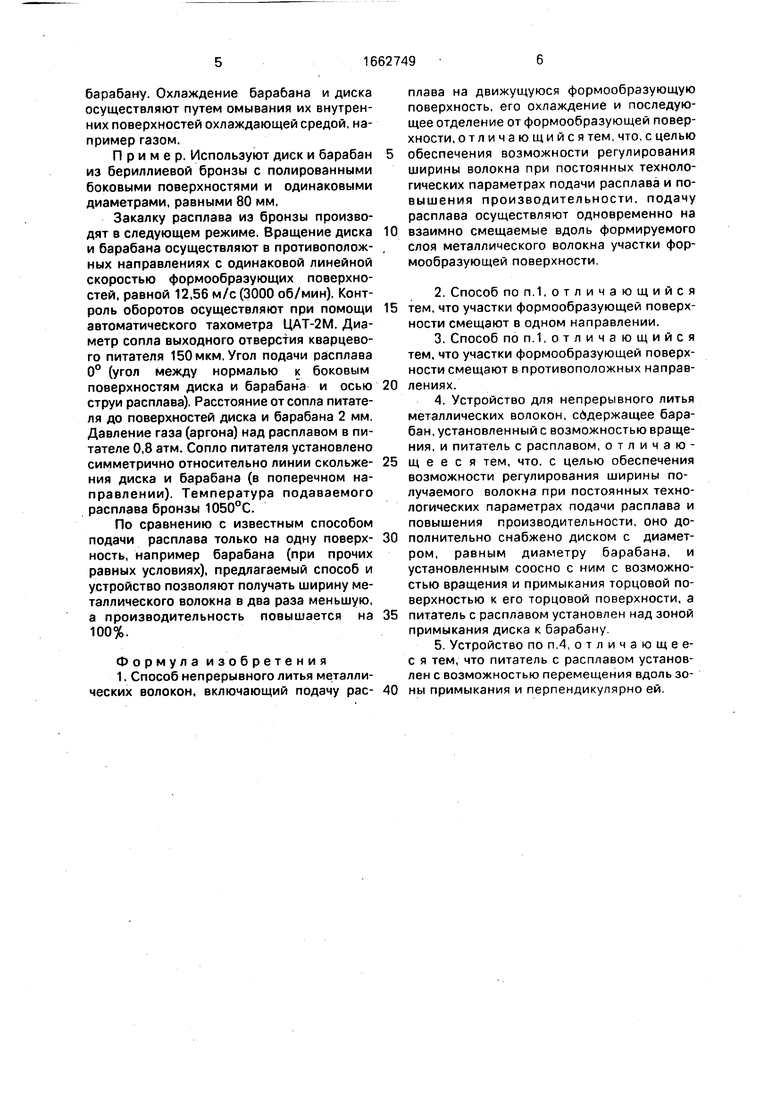

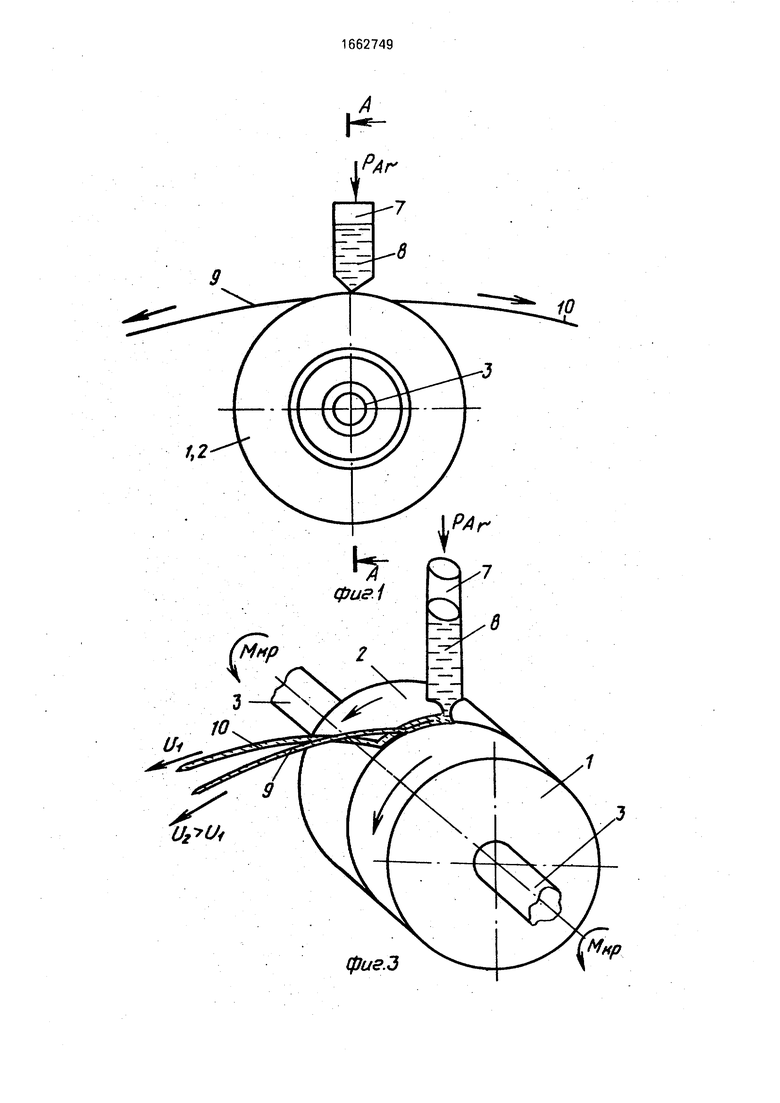

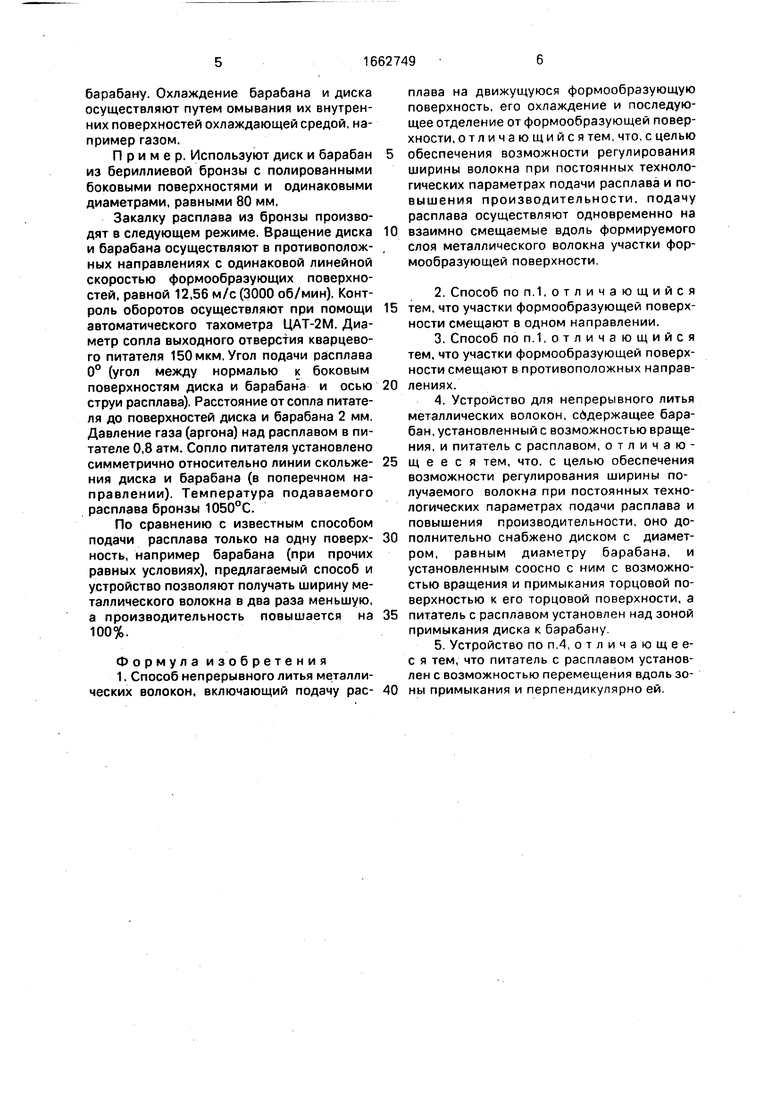

На фиг.1 изображена схема устройства для реализации способа; на фиг.2 - сечение А-А на фиг.1; на фиг.З - устройство при перемещении диска и барабана в одном направлении; на фиг.4 - устройство при перемещении диска и барабана в противоположных направлениях.

Подача расплава одновременно на участки формообразующих взаимно-смещаемых поверхностей обеспечивает смещение формируемых слоев металла относительно друг друга. Разделение формируемого тонкого слоя по его ширине обеспечивается за счет того, что в процессе формирования силы сцепления формируемого слоя с формообразующей поверхностью превышают силы межмолекулярного взаимодействия в затвердевающем расплаве вдоль линии примыкания взаимно-смещаемых поверхностей.

Устройство для получения металлического волокна содержит полые барабан 1 и диск 2 равного диаметра, установленные на неподвих ной оси 3 посредством подшипников 4 качения. В оси 3 выполняют систему отверстий 5 для подачи охлаждающей среды, например газа, на внутренние поверхности барабана 1 и диска 2, а диск 2 примыкает к барабану 1 со скольжением торцовой поверхностью по торцовой поверхности барабана 1, Необходимую скорость смывания внутренней повврхности барабана 1 и диска 2 достигают установкой колец 6 на оси 3 с кольцевым зазором к внутренним поверхностям диска 2 и барабана 1. Питатель 1 с расплавом 8 устанавливают над зоной примыкания диска 2 к барабану 1 и связывают с приводом перемещения вдоль и поперек зоны примыкания (привод не показан).

Устройство работает следующим образом.

Соосно установленные на неподвижной оси 3 посредством подшипников 4 барабан 1 и диск 2 одинакового диаметра, примыкающие друг к другу со скольжением торцовы- ми поверхностями, приводятся во вращение с заданными скоростями посредством приводов (не показано) в одном или противоположных направлениях. Расплав 8

из питателя 7, установленного над зоной примыкания диска к барабану, подают на боковые поверхности барабана и диска под давлением инертного газа, например арго- на, где он растекается в виде тонкого слоя металла с шириной, определяемой скоростью истечения расплава 8 из питателя 7, углом подачи расплава 8 на диск и барабан, расстоянием от питателя 7 до поверхностей 0 диска и барабана, скоростью вращения диска и барабана, их диаметром и диаметром выходного отверстия сопла питателя 7.

В процессе формирования тонкого слоя металла части слоя, формируемые на повер- 5 хности диска и барабана, испытывают смещение относительно друг друга вдоль линии примыкания диска к барабану Смещение слоев вызывает в тонком слое сдвиговые деформации вдоль линии примыкания дис- 0 ка к барабану и разделение тонкого слоя по его ширине в процессе формирования изделия (слоя) вдоль линии примыкания на волокна 9 и 10 Стабильность разделения формируемого слоя вдоль линии примыка- 5 ния диска и барабана обеспечивают подбором соответствующей разности скоростей вращения диска и барабана. Необходимую разность скоростей диска и барабана подбирают для каждого конкретного расплава 0 и технологических параметров процесса

Вращение диска и барабана в одном направлении с заданной разностью скоростей изменяет толщину слоя, формируемого как на диске, так и на барабане При изме- 5 нении угла подачи расплава, например при увеличении угла подачи, увеличивается толщина слоя как на диске, так и на барабане при неизменных скоростях вращения.

При вращении диска и барабана в од- 0 ном направлении наблюдают различие по толщине слоя расплава, формируемого на диске и барабане, что обусловлено различием скоростей диска и барабана

При вращении диска и барабана в про- 5 тивоположных направлениях с одинаковой скоростью и при подаче расплава по нормали к поверхностям обеспечивается равенство толщин слоев, формируемых на диске и барабане, что исключает последующую сорти- 0 ровку изделия по толщине.

Слои металла охлаждают со скоростью порядка 10 К/с и готовые волокна 9 и 10 отделяются от формообразующих поверхностей под действием центробежных сил. 5При необходимости получения волокна

строго заданной ширины осуществляют активный контроль ширины волокна известными методами и, в случае необходимости, прецизионно перемещают питатель 7 с расплавом 8 поперек зоны примыкания диска к

барабану. Охлаждение барабана и диска осуществляют путем смывания их внутренних поверхностей охлаждающей средой, например газом.

Пример. Используют диск и барабан из бериллиевой бронзы с полированными боковыми поверхностями и одинаковыми диаметрами, равными 80 мм.

Закалку расплава из бронзы производят в следующем режиме. Вращение диска и барабана осуществляют в противоположных направлениях с одинаковой линейной скоростью формообразующих поверхностей, равной 12,56 м/с (3000 об/мин). Контроль оборотов осуществляют при помощи автоматического тахометра ЦАТ-2М. Диаметр сопла выходного отверстия кварцевого питателя 150 мкм. Угол подачи расплава 0° (угол между нормалью к боковым поверхностям диска и барабана и осью струи расплава). Расстояние от сопла питателя до поверхностей диска и барабана 2 мм. Давление газа (аргона) над расплавом в питателе 0,8 атм. Сопло питателя установлено симметрично относительно линии скольжения диска и барабана (в поперечном направлении). Температура подаваемого расплава бронзы 1050°С.

По сравнению с известным способом подачи расплава только на одну поверхность, например барабана (при прочих равных условиях), предлагаемый способ и устройство позволяют получать ширину металлического волокна в два раза меньшую, а производительность повышается на 100%.

Формула изобретения 1. Способ непрерывного литья металлических волокон, включающий подачу расплава на движущуюся формообразующую поверхность, его охлаждение и последующее отделение от формообразующей поверхности, отличающийся тем, что, с целью

обеспечения возможности регулирования ширины волокна при постоянных технологических параметрах подачи расплава и повышения производительности, подачу расплава осуществляют одновременно на

взаимно смещаемые вдоль формируемого слоя металлического волокна участки формообразующей поверхности.

2.Способ по п.1,отличающийся тем, что участки формообразующей поверхности смещают в одном направлении.

3.Способ по п.1, отличающийся тем, что участки формообразующей поверхности смещают в противоположных направлениях.

4.Устройство для непрерывного литья металлических волокон, сбдержащее барабан, установленный с возможностью вращения, и питатель с расплавом, отличающ е е с я тем, что, с целью обеспечения возможности регулирования ширины получаемого волокна при постоянных технологических параметрах подачи расплава и повышения производительности, оно дополнительно снабжено диском с диаметром, равным диаметру барабана, и установленным соосно с ним с возможностью вращения и примыкания торцовой поверхностью к его торцовой поверхности, а

питатель с расплавом установлен над зоной примыкания диска к барабану

5.Устройство по п.4, отличающее- с я тем, что питатель с расплавом установлен с возможностью перемещения вдоль зоны примыкания и перпендикулярно ей.

M

N

o j

3

--J

Xi (O

iiVi n 7)

Л WAI/

сь

N|

О

фигА

Г

Мкр

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения металлического волокна | 1987 |

|

SU1835333A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ВОЛОКНА ИЗ РАСПЛАВА | 2003 |

|

RU2250154C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АМОРФНЫХ И НАНОКРИСТАЛЛИЧЕСКИХ МЕТАЛЛИЧЕСКИХ ЛЕНТ ВЫСОКОСКОРОСТНОЙ ЗАКАЛКОЙ РАСПЛАВА | 2012 |

|

RU2538882C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ВОЛОКОН | 1994 |

|

RU2099163C1 |

| Барабан для центробежного диспергирования расплава | 1985 |

|

SU1258628A1 |

| ЛИТЕЙНЫЙ БАРАБАН УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ НА ОДИН ИЛИ МЕЖДУ ДВУМЯ БАРАБАНАМИ | 1997 |

|

RU2175903C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО ВОЛОКНА | 2004 |

|

RU2277999C2 |

| Способ получения металлических волокон | 1986 |

|

SU1662747A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2012 |

|

RU2588247C2 |

| Устройство для производства гранулированного шлака | 1990 |

|

SU1759799A1 |

Изобретение относится к металлургии, а именно к получению металлического волокна с аморфной или мелкокристаллической структурой в процессе закалки расплава на подвижном кристаллизаторе. Цель изобретения - обеспечение возможности регулирования ширины волокна при постоянных технологических параметрах подачи расплава и повышение производительности процесса. Соосно установленные равного диаметра барабан 1 и диск 2 на неподвижной оси 3 на подшипниках качения 4 вращаются с заданной скоростью в одном или противоположных направлениях с возможностью примыкания со скольжением торцевыми поверхностями друг к другу. Отверстия предназначены для подачи охлаждающей среды на внутренние поверхности барабана и диска, а кольца 6 обеспечивают необходимую скорость охлаждения поверхностей. Питатель 7 с расплавом 8 установлен над зоной примыкания барабана к диску и связан с приводом перемещения вдоль и поперек зоны примыкания для регулирования толщины и ширины металлического волокна. 2 с. и 3 з.п.ф-лы, 4 ил.

| Патент США № 3862658, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-07-15—Публикация

1987-07-21—Подача