Изобретение относится к деревообрабатывающей промышленности и может быть использовано при изготовлении плит и других изделий на термопластичном связующем.

Известен способ изготовления древесно-стружечных плит по [1] в котором связующее является продуктом смешивания термопласта с полиэтиленом низкой плотности, упругодеформационного измельчения полученной смеси, горячего прессования и их охлаждение под давлением.

Недостатками прототипа является ограничение по физико-техническим характеристикам, в частности высокая плотность материала, что определяет значительный вес изделий.

Известно и изготовление композитов с использованием измельченной макулатуры по [2] для получения листового материала, идущего на производство приборных и других панелей кузовов автомобилей.

Для улучшения характеристик изделий по прототипу, в качестве связующего используют любые термопласты или их смеси с температурой плавления, не превышающей температуру деструкции наполнителя, причем термопласты измельчают до фракционного состава, обеспечивающего равномерное смешивание с наполнителем для получения однородной пресс-композиции с содержанием связующего не более 20% от массы абсолютно сухого наполнителя; после термопрессовки изделие могут выдерживать без внешнего давления при температуре не выше 35oC не менее 2-х часов; при формировании пакета его могут обкладывать облицовочным материалом.

Заявленное предложение реализуют по следующей технологии.

В качестве связующего используют любые термопласты или их смеси с температурой плавления, не превышающей температуры деструкции наполнителя. Термопласты в виде гранул, кусков пленки, изношенных ящиков, литников или др. подвергают измельчению любым известным способом до порошка с насыпным весом 150 220 кг. м3 и размером частиц, обеспечивающем равномерное смешивание с наполнителем для получения однородной пресс-композиции с содержанием связующего не более 20% от массы абсолютно сухого наполнителя (при большей крупности частиц из-за недостаточной мучнистости происходит расслаивание материала). Затем стружку древесины фракционного состава 5/1 и влажности, величина которой позволяет плавление термопласта при заданных технологических режимах, смешивают в лопастном смесителе с термопластичным связующим, формируют ковер, который затем термопрессуют при температуре, превышающей на 10 20oC температуру плавления применяемого связующего.

При необходимости получения материала низкой плотности (например, в целях повышения тепло-, или звукоизоляции) изделие охлаждают без внешнего давления при температуре не ниже 35oC не менее 2-х часов. В этом случае, вследствие выделения газов и остаточных паров, формируется структура материала с меньшей плотностью. Следует отметить, что в ряде известных технологий, напротив, принимаются специальные меры для удаления парогазовых смесей или их нейтрализации. В предлагаемой технологии, использующей экологически чистые материалы, такой необходимости нет. Выделяющаяся здесь на последней стадии изготовления изделий парогазовая смесь несет положительную нагрузку - обеспечивает высокую пористость и соответственно низкую плотность материала, что является результатом как режима обработки связующего, так и охлаждения изделий на последней стадии из изготовления. Такой материал обладает существенно лучшими тепло- и звукоизоляционными свойствами.

Как вариант возможно использование в качестве наполнителя макулатуры, обычной или влагопрочной (в частности, выводимые из обращения бумажные деньги, утилизация которых сама по себе представляет проблему, или бумага специального назначения, включающая волокнистые и др. составляющие), которую измельчают сухим способом до размеров не более 30 мм.

Для получения изделий, облицованных декоративными плитками, последними обкладывают формируемый пакет, т.е. сначала кладут на дно формы и, при необходимости, по бокам, затем укладывают смесь, после чего покрывают сверху облицовочным материалом. Связующее при этом выполняет роль клея при более высоком качестве и простой технологии нанесения покрытий.

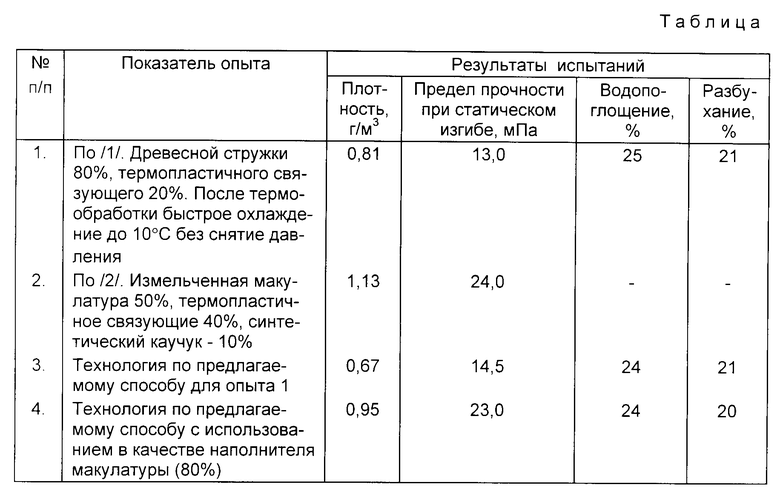

Результаты испытания полученных плит представлены в таблице.

Таким образом, предлагаемое изобретение позволяет получить экологически чистые материалы и изделия с более высокими техническими характеристиками, чем известные, при простой и дешевой технологии (по сравнению, например, с технологией изготовления оргалита). Одним их основных факторов, определяющих однородность смеси и соответственно качество материала, в предложенной технологии явилась крупность измельчения термопластов, что определяет вместе с тем и меньшие затраты связующего.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ | 1996 |

|

RU2099303C1 |

| Способ изготовления древесных плит на термопластичном связующем | 1990 |

|

SU1722835A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ ФОРМОВОЧНОЙ МАССЫ | 1994 |

|

RU2074817C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ И ОТДЕЛОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2156752C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С ЦЕЛЛЮЛОЗНЫМ НАПОЛНИТЕЛЕМ | 1997 |

|

RU2127664C1 |

| Способ производства древесных плит | 1991 |

|

SU1826939A3 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2096368C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩАЯ КОМПОНЕНТЫ КОММУНАЛЬНЫХ ОТХОДОВ | 2018 |

|

RU2688718C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1995 |

|

RU2076040C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2068862C1 |

Назначение: изобретение относится к деревообрабатывающей промышленности и может быть использовано при изготовлении древесных плит на термопластичном связующем. Сущность изобретения: стружку древесины смешивают с термопластами, измельченными до фракционного состава, обеспечивающего равномерное смешивание с наполнителем для получения однородной пресс-композиции с содержанием связующего не более 20% от массы абсолютно сухого наполнителя, а после термопрессовки изделие выдерживают без внешнего давления при температуре не выше 35oC, не менее двух часов. Для получения изделий с облагороженной поверхностью возможно обкладывание пакетов при их формировании облицовочным материалом. 3.з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1722835, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| FR, заявка, 8100026, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1997-12-20—Публикация

1996-02-16—Подача