Изобретение относится к области изготовления конструкционной панели, имеющей сердечник, облицованный облицовками из термопластичной смолы, и декоративную пленку, приклеенную по меньшей мере к одной из облицовок. Конструкционные панели в дальнейшем могут быть использованы для интерьера гражданских самолетов.

Известен способ формования конструкционной панели, при котором осуществляют предварительный нагрев до заданных температур, образующих конструкционную панель сердечника и облицовки из листового материала на основе термопластичной смолы, армированной волокном, последующее совместное формование сердечника и облицовки при заданной температуре в пресс-форме для получения конструкционной панели заданной конфигурации и охлаждение последней [1]

Известен также способ формования конструкционной панели, при котором производят предварительный нагрев до заданных температур заготовки панели, включающей сердечник, и декоративного поверхностного слоя из термопластичного материала, последующее их совместное формование при заданной температуре в пресс-форме для получения конструкционной панели заданной конфигурации и охлаждение последней [1]

По сравнению с термореактивными смолами термопластичная матричная смола с высокими рабочими характеристиками обеспечивает не только ударную вязкость и низкую воспламеняемость, но также возможность плавления и повторного плавления смолы для выполнения вышеупомянутых стадий формования и декорирования в одностадийном процессе. При этом панели известными способами изготавливают без использования растворителей или дополнительных клеев для соединения облицовки и сердечника.

Однако известные способы имеют низкую производительность и большой расход тепла, так как предполагают раздельный нагрев сердечника, его облицовок и декоративной панели.

Известна конструкционная панель, включающая сотовый сердечник, имеющий приклеенную с одной из сторон облицовку, содержащую армированную волокном термопластичную смолу, и приклеенный декоративный поливинилфторидный поверхностный слой [2]

Известная панель обладает стойкостью к воспламенению, но не достаточно прочная.

Техническим результатом изобретения является сокращение времени изготовления конструкционных панелей, что приводит к экономии производственных затрат, и повышение прочности панелей.

Для достижения указанного технического результата в способе формования конструкционной панели, при котором осуществляют предварительный нагрев до заданных температур образующих конструкционную панель сердечника и облицовки из листового материала на основе термопластичной смолы, армированной волокном, последующее совместное формование сердечника и облицовки при заданной температуре в пресс-форме для получения конструкционной панели заданной конфигурации и охлаждение последней, согласно изобретению сначала соединяют облицовку и сердечник, а затем их совместно подвергают предварительному нагреву, при этом нагрев облицовки осуществляют до температуры 150-400oC в течение 30-240 с при доведении температуры сердечника до 95-335oC. При этом пресс-форму перед формованием конструкционной панели разогревают до температуры 75-150oС.

В качестве армированной волокном термопластичной смолы используют полиэфиркетонкетон, армированный стекловолокном, а сердечник выполняют в виде сотовой структуры из арамидной бумаги.

В качестве армированной волокном термопластичной смолы можно использовать полиэфиркетонкетон, армированный углеродными волокнами, а сердечник выполнить в виде сотовой структуры из арамидной бумаги.

В качестве армированной волокном термопластичной смолы можно использовать полиэфиркетонкетон, армированный арамидными волокнами, а сердечник выполнить в виде сотовой структуры из арамидной бумаги.

Сердечник может быть выполнен в виде сотовой структуры из арамидной бумаги, причем сотовая структура может иметь кромки, отделанные пеноматериалом.

Облицовку можно нагреть до 260oС в течение 60 с, а температуру сердечника поддерживать меньшей 195oC. Облицовку можно нагреть до 300oC в течение 80 с, а температуру сердечника поддерживать меньшей 220oС.

Для достижения указанного технического результата в способе формования конструкционной панели, при котором производят предварительный нагрев до заданных температур заготовки панели, включающей сердечник, и декоративного поверхностного слоя из термопластичного материала, последующее их совместное формование при заданной температуре в пресс-форме для получения конструкционной панели заданной конфигурации и охлаждение последней, согласно изобретению сердечник панели имеет термопластичную облицовку, которую предварительно нагревают до температуры 150-400oС, а в качестве декоративного поверхностного слоя используют поливинилфторидную пленку, которую предварительно нагревают до температуры 75-150oС.

При этом нагретую заготовку панели и нагретую поливинил-фторидную пленку формуют в пресс-форме при давлении 3,515-6,327 кг/с2.

Для достижения указанного технического результата в конструкционной панели, включающей сотовый сердечник, имеющий приклеенную с одной из сторон облицовку, содержащую армированную волокном термопластичную смолу, и приклеенный декоративный поливинилфторидный поверхностный слой, согласно изобретению декоративный поверхностный слой имеет адгезию на отрыв 0,053-1,246 кг/см ширины.

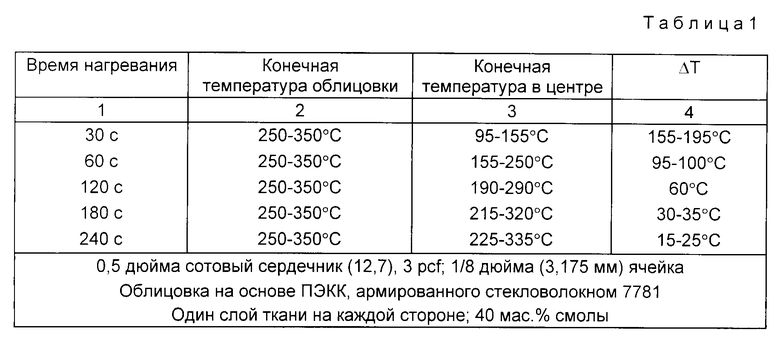

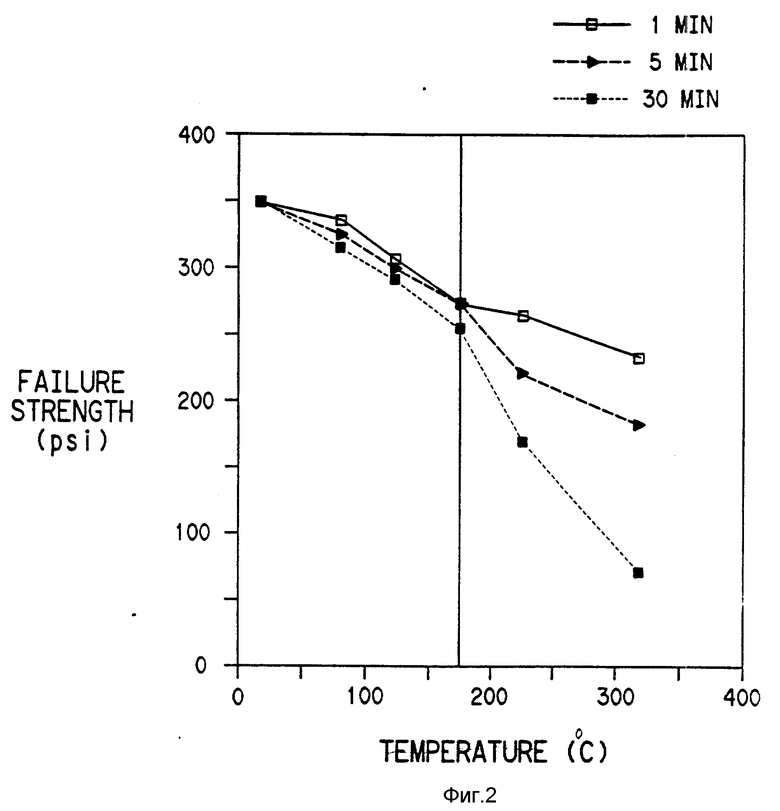

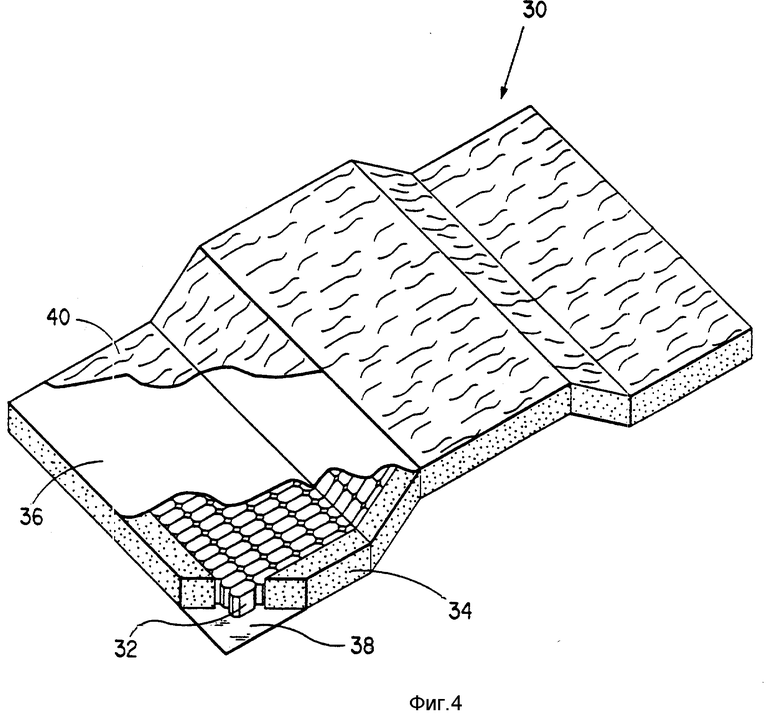

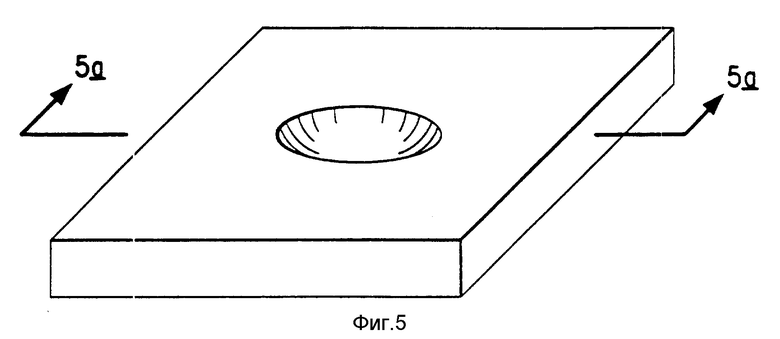

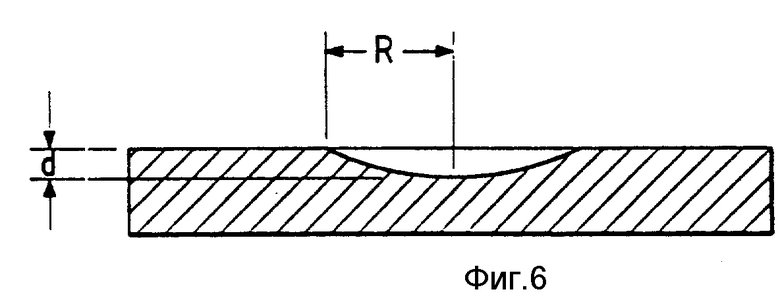

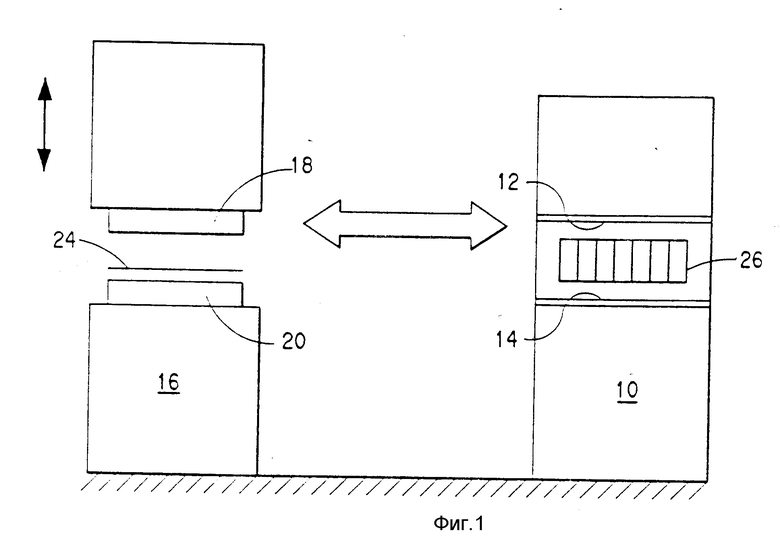

Изобретение поясняется чертежами, где на фиг.1 схематично изображено устройство для осуществления предлагаемых вариантов способа формования конструкционной панели, на фиг. 2 график прочности при сжатии до разрушения материала сотового сердечника из арамидной бумаги как функцию времени и температуры, на фиг. 3 графическая зависимость по температуре между сотовым сердечником из арамидной бумаги и облицовкой из смолы, соединенной с сердечником, на фиг. 4 схематично изображена полученная конструкционная панель заданной конфигурации с поперечным разрезом, на фиг. 5 матрица пресс-формы, использованная в примере 4, на фиг. 6 разрез 5а-5а с фиг. 5.

Устройство, используемое для формования конструкционных панелей, содержит тепловой источник высокой энергии, например печь 10 с инфракрасным нагревом, панели излучения, нагретые плиты и тому подобное (см. фиг. 1), имеющий верхнюю 12 и нижнюю 14 греющие поверхности, и пресс 16, имеющий верхнюю 18 и нижнюю 20 обогреваемые плиты. Декоративная слоистая пленка 24 показана лежащей на нижней обогреваемой плите 20 пресса, а панель 26 с облицованным сердечником показана в печи 10.

Операция формования начинается с ввода панели 26 в печь 10. Панель 26 состоит из облицовок из термопластичных смол, армированных волокном, и сотового сердечника, с произвольными вкладышами из пеноматериала и с кромочной отделкой, которые термически связаны друг с другом без использования клея. На фиг. 4 представлена иллюстрация конструкционной панели 30, имеющей форму шляпы, отформованной согласно настоящему изобретению. Конструкционная панель содержит сотовый сердечник 32, отделанный по кромке кромочной отделкой 34. Облицовки 36, 38 на основе армированной волокном термопластичной смолы для сердечника с кромочной отделкой, соединены с сердечником, а декоративная пленка 40 приклеена к облицовке 36.

Время и температура переработки строго связаны с материалами, которые комбинируются для формования панели. Было обнаружено, что необходимы высокоэнергетические источники нагревания для обеспечения температур, достаточных для того, чтобы расплавить смолу облицовок без подвергания материалов сердечника воздействию максимальной температуры их переработки в течение слишком длительного периода времени. Остаточная прочность при сжатии материала сердечника строго связана с его технологической операцией "время/температура". Например, прочность на сжатие сотового сердечника из арамидной бумаги, измеренная при помощи метода по АСТМ C365-57, будет резко снижаться при температуре свыше 180oC, если сердечник был подвергнут воздействию этой температуры в течение периода 30 мин (фиг. 2).

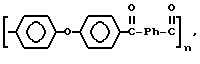

В случае использования высокотемпературных термопластичных смол для облицовок, например, полиэфиркетонкетона (ПЭКК), было обнаружено, что соответствующими температурами для переработки сандвич панелей являются температуры в диапазоне 150-400oC, измеренные на облицовках панели. ПЭКК представляет собой полимер

где Ph либо 1,4-фенилен, либо 1,3 фенилен группа или смесь их, в которой соотношение 1,4-фенилен групп к 1,3 фенилен группам находится в пределах от 70:30 до 0:100.

Пригодными волокнами для армирования облицовок из смолы являются углеродные волокна, арамидные волокна и стекловолокно.

Мощность нагревателя следует оптимизировать, так чтобы облицовки достигали заданной температуры переработки за 30-240 с, предпочтительно менее чем за 240 с. В этом временном пределе материал сердечника работает как изолятор (низкая скорость теплопередачи) и не будет значительно разрушаться, но обеспечит лучшую гибкость формования без сминания ячеистых структур. При этом температура сердечника будет доведена до 95-335oC.

В таблице приведены различные скорости нагревания для конечных заданных температур сердечника, когда температуры переработки для облицовок (ПЭКК/Стекловолокно 7781) должны находиться в диапазоне 250-350oС. Очевидно, что для самых коротких периодов времени нагревания разности в температурах облицовки и сердечника являются наибольшими, тогда как через 240 с температура сердечника только на 15- 23oС ниже температуры облицовки.

Было обнаружено, что в том случае, когда могут быть достигнуты эти зависимости "время/температура" для сердечника и материала облицовки по панели, то возможно одностадийное формование сложных профилированных изделий (например, дверцы бункера для погрузки, панели потолка или боковых стенок).

На фиг. 3 показана типичная запись зависимости температур для облицовок и центра сотового сердечника из арамидной бумаги (3 рсF соты; толщина 0,5 дюйма (12,7 мм)). Через 120 с температура облицовок на основе "Кевлар" ТЗ/ПЭКК достигла 260oC, тогда как центр сердечника находится при температуре 180oС. Панель можно отформовать с профилированием при этих условиях переработки. Если требуются более высокие температуры переработки, облицовки можно нагреть, например, до 300oС. Конечная температура сердечника будет повышена до 220oС. В этом временном периоде А 20-25 с, названном "термическим пиком", сердечник не будет разрушаться в значительной степени.

Обычно высокие температуры переработки для термопластичных облицовок (например, 260-300oС для ПЭКК) не позволяют осуществить нанесение декоративного поверхностного слоя из поливинилфторидной пленки. Однако в настоящем изобретении описан одностадийный процесс, посредством которого плоская сандвич-панель может быть постотформована и декорирована при помощи поливинилфторидной пленки в одну стадию. Сущность процесса состоит в разделении высокотемпературного нагрева в ИК-печи для облицовок от низкотемпературного нагрева поливинилфторидной пленки, например, материала, "ДЕКЛАМ", на поверхности формы (фиг. 1). Первая стадия представляет собой нагревание облицовок до температур переработки около 150-400oC. Почти за 20 с до введения панели в форму, лист декоративного поверхностного слоя 24 из слоистого пленочного материала "ДЕКЛАМ", разрезанный по размеру формы, помещают на нижнюю плиту 20. Форма должна находиться в диапазоне температур между 75oC и ниже 150oС. При зажатом по месту слое 24 предварительно нагретую панель подвергают термоформованию до конечной конфигурации в прессе 16 при давлении в диапазоне от 3,515 до 6,327 кг/см2. Немедленное охлаждение под давлением воздухом или водой является существенным для достижения адгезии "ДЕКЛАМ" к облицовкам на отрыв 0,053-1,246 кг/см ширины.

Пример 1.

Компоненты слоистой панели были уложены следующим образом.

Два куска пленки из аморфного ПЭКК помещали на каждую сторону стеклоткани 7781 для образования облицовки. Содержание смолы составляло 40 мас. Идентичные облицовки были уложены на каждую сторону сот "Номекс"ТЗ (3 рсf, толщина 1/4 дюйма (6,35 мм), ячейка 1/8 дюйма (3,175 мм) для получения образца размером 16,5 х 16,5 дюйма (419,1 х 419,1 мм).

Направление основы ткани было выравнено перпендикулярно ленточному направлению сердечника. Затем панель отверждали с уплотнением при помощи нагревания до температуры приблизительно 650oF (343,33oС) под давлением ниже, чем прочность сердечника при сжатии, в течение периода времени менее 2-3 мин, и подвергали охлаждению до образования композитной структуры. Затем панель нагревали до 260oС температуры, измеренной на поверхности облицовок, в течение 80 с в ИК-печи. Печь спроектирована фирмой "Дюпон" с использованием кварцевых ламп 5 Вт/см2 от фирмы "У.Ланчак". Конечная температура сердечника, измеренная в центре, составляла 195oC. После нагревания панели перемещали в форму за период времени менее чем 5 с. В течение 20 с до удаления из ИК-печи, кусок "ДЕКЛАМ" размером 16,5 х 16,5 дюйма (419,1 х 419,1 мм) ("ДЕКЛАМ" LHR) с клеями НА210 помещают при помощи ленты "Каптон" ТЗ (шириной 1 дюйм 25,4 мм) на донную часть формы. Температура формы была установлена равной 100oC. Параболическая форма имеет радиус 6 дюймов (152,4 мм) и глубину 1,26 дюйма (32 мм) (фиг. 5). Во время формования прикладывали постоянное давление 87 фунт/кв.дюйм. Сразу же после формования на гидравлическом прессе "Шюлер" усилием 100 т форму охлаждали как воздухом, так и водой в течение 1,5 мин до 30oС.

Четыре полоски размером 1 х 6 дюймов (20,4 х 152,4 мм) были вырезаны по периметру параболической панели. Образцы были испытаны на машине "Инстрон" 1125 с использованием гидравлических зажимов (давление 80 фунт/кв.дюйм) и скоростью траверсы 12 дюймов/мин (304,8 мм/мин). Для испытания "ДЕКЛАМ" на адгезию донная сотовая структура была помещена в гидравлические зажимы. "ДЕКЛАМ" исходно начинали испытывать с отметки 0,5 дюйма (12,7 мм). Его помещали в верхний зажим. Среднее значение прочности на разрыв декоративного слоистого материала от облицовок образца составляло 1,49 фунт/дюйм ширины (0,265 кг/см), как измерено согласно методу АСТМ D-82554 для измерения слоевой адгезии.

Сравнительный слоистый материал на основе термореактивной смолы был уложен следующим образом.

Два куска препрега на основе стеклоткани/фенольной смолы, тип 6209- 18-2 от фирмы "Сиба Гайги", с содержанием смолы 40 мас. (масса поверхности 8,9 унций на кв. ярд (0,298 кг/м2) были помещены на каждую сторону сот от "Номекс"ТЗ (3 рсf, толщина 1/4 дюйма (6,35 мм), ячейка 1/8 дюйма (3,175 мм). Направление основы ткани было выравнено перпендикулярно ленточному направлению сердечника. Этот уложенный вручную пакет был помещен поверх параболической формы. Температура формы была установлена равной 100oC. Пакет был отвержден при давлении 78 фунт/кв.дюйм в течение 90 мин. После открывания формы кусок "ДЕКЛАМ" размером 16,5х16,5 дюйма (419,1 х 419,1 мм), как и описано выше, был уложен на дно формы. При 100oС детали и "ДЕКЛАМ" были соединены при помощи давления 80 фунт/кв. дюйм еще в течение 5 мин.

Панели были разрезаны и испытаны тем же способом, что и описанные выше панели на основе термопластичной смолы. Среднее значение прочности на разрыв составляло около 0,33 фунт/дюйм ширины, как было измерено при помощи метода по ACTMD -82554 (0,058 кг/см). Поэтому, одностадийный термопластичный "ДЕКЛАМ" продукт показывает сравнительно более высокую адгезию на разрыв декоративных слоистых материалов в 4,6 раза.

Важно признать, что адгезия на разрыв или отслаивание "ДЕКЛАМ" и термопластичной облицовки около 1,49 фунт/дюйм ширины (0,026 кг/см) ниже, чем адгезия между сердечником и облицовками. Это будет способствовать замене "ДЕКЛАМ" без дорогостоящей замены самой панели. Это окажет помощь в том случае, если понадобится модернизация на основе нового проектирования интерьера. Если это произойдет, новый кусок "ДЕКЛАМ" можно будет приварить на уже существующие термопластичные панели. Это будет другим способом экономии затрат, по сравнению с панелями на основе термореактивных смол.

Наряду с лучшей адгезией, огромное снижение времени переработки для профилирования и декорирования (3 мин для термопластичной конфигурации, по сравнению с 60-100 мин для конфигурации на основе термореактивной смолы) приводит к более низким издержкам, связанным с изготовлением.

Пример 2.

Компоненты слоистой структуры были уложены следующим образом. Два куска пленки из аморфного ПЭКК помещали на каждую сторону ткани 285 "Кевлар"ТЗ (от фирмы "Кларк Швебель") для образования облицовок. Содержание смолы составляло 50 мас. Идентичные облицовки помещали на каждую сторону сот из "Номекс"ТЗ (3 рсf, 1/2 дюйма толщины (12,7 мм), 1/8 дюйма (3,175 мм) ячейка) для получения образца размером 16,5 х 16,5 дюйма (419,1 х 419,1 мм). Направление основы ткани было выравнено перпендикулярно по отношению к ленточному направлению сердечника. Затем панель отверждали с уплотнением по способу, описанному в примере 1.

Затем панель нагревали до 260oC в течение 80 с в ИК-печи. Печь была спроектирована фирмой "Дюпон" с использованием кварцевых ламп 5 Вт/см2 от фирмы "У.Ланчак". Конечная температура сердечника, измеренная в центре, составляла 195oC. После нагревания панель перемещали в течение 5 с в форму. В течение 20 с до удаления из ИК-печи, кусок "ДЕКЛАМ" LHR размером 16,5 х 16,5 дюйма (419,1 х 419,1 мм) с клеем НА210 помещают при помощи ленты (шириной 1 дюйм 25,4 мм) "Кантон" ТЗ на донную часть формы. Температура формы была установлена равной 100oС. Параболическая форма (фиг. 5) имеет радиус 6 дюймов (152,4 мм) и глубину 1,26 дюйма (32 мм). Во время формования было приложено постоянное давление 82 фунт/кв.дюйм. Немедленно после формования на гидравлическом прессе "Шюлер" с усилием 100 т деталь охлаждали как воздухом, так и водой в течение 2 мин до 30oc.

Четыре полоски размером 1 х 6 дюймов (25,4 х 152,4 мм) были вырезаны по периферии параболической панели. Образцы были испытаны на машине "Инстрон" 1125 с использованием гидравлических зажимов (давление 80 фунт/кв.дюйм) и скоростью траверсы 12 дюймов/мин (302,8 мм/мин). Для испытания адгезии "ДЕКЛАМ", донную сотовую структуру помещали в гидравлические зажимы. "ДЕКЛАМ" исходно начинали испытывать с отметки 0,5 дюйма (12,7 мм). Его помещали в верхний зажим. Среднее значение прочности на разрыв "ДЕКЛАМ" от облицовок образцов составляло около 2,11 фунт/дюйм ширины (0,375 кг/см) (ACTMD 82554).

Сравнительный слоистый материал на основе термореактивной смолы был уложен следующим образом. Два куска препрега на основе "Кевлар"ТЗ (фенольной смолы, тип 6209-181 от фирма "Сиба гайги", с содержанием смолы 50 мас. (масса поверхности 5,1 унций/кв.ярд (0,171 кг/м2)) помещали на каждую сторону сот из "Номекс"ТЗ (3 рсf, толщина 1/2 дюйма (12,7 мм), ячейка 1/8 дюйма (3,175 мм)). Направление основы ткани было выравнено перпендикулярно по отношению к ленточному направлению сердечника. Этот уложенный вручную пакет помещали поверх параболической формы. Температура формы была установлена равной 100oС. Пакет отверждали при 80 фунт/кв.дюйм в течение 90 мин. После открывания формы кусок "ДЕКЛАМ" размером 16,5 х 16,5 дюйма (419,1 х 419,1 мм) был уложен на дно формы. При 100oС детали и "ДЕКЛАМ" были соединены при давлении 80 фунт/кв.дюйм еще в течение 5 мин.

Панели были разрезаны и испытаны тем же способом, что описанные выше панели на основе термопластичной смолы. Среднее значение прочности на разрыв составляло около 0,57 фунт/дюйм ширины (0,101 кг/см) (ATCMD 82554). Поэтому одностадийный термопластичный "ДЕКЛАМ" продукт показывает сравнительно более высокую адгезию на разрыв декоративных слоистых материалов в 3,7 раза.

Наряду с лучшей адгезией, огромное снижение времени переработки для профилирования и декорирования (3 мин для термопластичной конфигурации, по сравнению с 60-100 мин для конфигурации на основе термореактивной смолы) приводит к более низким издержкам, связанным с изготовлением.

Пример 3.

Компоненты слоистой структуры были уложены следующим образом. Два куска пленки из аморфного ПЭКК помещали на каждую сторону ткани "Кевлар"ТЗ 285 для образования облицовки. Содержание смолы составляло 50 мас. Идентичные облицовки помещали на каждую сторону куска сот из "Номекс"ТЗ размером 6 х II дюймов (152,4 х 279,4 мм) (3 рсf, толщиной 1/2 дюйма (12,7 мм), ячейка 1/8 дюйма (3,175 мм)), окруженного рамкой из пеноматериала "Рохаселл"ТЗ WГ200 (толщиной 1/2 дюйма (12,7 мм), шириной 1,5 дюйма (38,1 мм)) для кромочной отделки (фиг.6). Направление основы ткани было выравнено перпендикулярно по отношению к ленточному направлению сердечника. Затем панель уплотняли с отверждением в соответствии с процедурой, описанной в примере 1.

Затем панель нагревали до 300oС в течение 80 с в ИК-печи. Печь была спроектирована фирмой "Дюпон" с использованием кварцевых ламп 5 Вт/см2 от фирмы "У.Ланчак". Конечная температура сердечника, измеренная в центре, составляла 220oС. После нагревания панель перемещали в течение менее 5 с в форму, имеющую конфигурацию шляпы, для формования детали, аналогичной показанной на фиг. 4. В течение 20 с до удаления из ИК-печи, кусок "ДЕКЛАМ" LHR размером 6 х 11 дюймов (152,4 х 279,4 мм) с клеем НА211 помещают при помощи ленты (ширина 1 дюйм 25,4 мм) "Кантон"ТЗ на донную часть формы. Температура формы была установлена равной 100oС. Во время формования прикладывали постоянное давление 82 фунт/кв.дюйм. Немедленно после формования на гидравлическом прессе "Шюлер" с усилием 100 т форму охлаждали как воздухом, так и водой в течение 2 мин до 30oС. И сотовый сердечник и кромочная отделка из пеноматериала были отформованы очень равномерно.

Пример 4.

Компоненты слоистой структуры были уложены следующим образом. Два куска пленки из аморфного ПЭКК (М1 /индекс расплава/ 150, как измерено по стандартному методу АСТМ-1238/79) помещали на каждую сторону ткани 285 "Кевлар"ТЗ (от фирмы "Кларк Швебель") для образования облицовки. Содержание смолы составляло 50 мас. Идентичные облицовки помещали на каждую сторону куска сот из "Номекс"ТЗ (3 рсf, толщина 1/4 дюйма (6,35 мм), ячейка 1/8 дюйма (3,175 мм)) для получения образца размером 16,5 х 16,5 дюйма (419,1 х 419,1 мм). Направление основы ткани было выравнено перпендикулярно по отношению к ленточному направлению сердечника. Панель отверждали с уплотнением в соответствии с примером 1.

Уплотненную панель затем помещали в устройство, которое осуществляло перемещение панели в ИК-печь. Печь была спроектирована фирмой "Дюпон" с использованием кварцевых ламп 5 Вт/см2 от фирмы "У.Ланчак". Панель нагревали до 260oС в течение 80 с при мощности нагревателя 70% Конечная температура сердечника, измеренная в центре, составляла 195oС. После нагревания панель перемещали через специальный механизм для перемещения в течение менее 5 с в форму. Кусок размером 16,5 х 16,5 дюйма (419,1 х 419,1 мм) склеенного в процессе прядения материала на основе "Кевлар"ТЗ помещали затем на дно параболической формы (фиг. 5) для создания эффекта тиснения на поверхности панели. В течение 20 с до удаления предварительно нагретой панели из ИК -печи, кусок "ДЕКЛАМ" размером 16,5 х 16,5 дюйма (419,1 х 419,1 мм) при помощи ленты (шириной 1 дюйм 25,4 мм) "Кантон"ТЗ помещали на донную часть формы поверх склеенной во время прядения ткани "Кевлар"ТЗ. Температура формы была установлена равной 100oС. Параболическая форма имеет радиус 6 дюймов (152,4 мм) и глубину 1,26 дюйма (32 мм).

Во время формования на гидравлическом прессе "Шюлер" с усилием 100 т прикладывали постоянное давление 92 фунт/кв.дюйм. Немедленно после формования форму охлаждали как воздухом, так и водой в течение 2 мин до 30oC. Добавление склеенной во время прядения ткани "Кевлар"ТЗ будет снижать интенсивный блеск, который может возникнуть на декоративных поливинил фторидных материалах. Эта склеенная во время прядения ткань будет также создавать эффект тиснения на поверхности панели. При температуре формы между 75oС и 150oС склеенную во время прядения ткань можно легко удалить с декоративной поверхности.

Четыре полоски размером 1 дюйм х 6 дюймов (25,4 х 152,4 мм) были вырезаны по периметру параболической панели. Образцы были испытаны на машине "Инстрон" 1125 с использованием гидравлических зажимов (давление 80 фунт/кв. дюйм) и скоростью траверсы 12 дюйм/мин (304,8 мм/мин). Для испытания на адгезию "ДЕКЛАМ", донную сотовую структуру помещали в гидравлические зажимы. "ДЕКЛАМ" исходно начинали испытывать с отметки 0,5 дюйма (12,7 мм). Его помещали в верхний зажим. Среднее значение прочности на разрывы "ДЕКЛАМ" от облицовки образцов составляло около 2,43 фунт/дюйм ширины (0,433 кг/см).

Использование: изготовление конструкционных панелей, которые в дальнейшем могут быть использованы для интерьера гражданских самолетов. Сущность изобретения: сначала соединяют облицовку и сердечник, а затем их совместно подвергают предварительному нагреву. При этом нагрев облицовки осуществляют до температуры 150-400oC в течение 30-240 с при доведении температуры сердечника до 95-335oC. Пресc-форму перед формованием панели разогревают до температуры 75-150oC. Облицовку панели выполняют из термопластичной смолы, армированной волокном. В качестве смолы используют полиэфиркетонкетон, а в качестве армирующих волокон используют углеродные волокна или стекловолокно. Сердечник панели выполняют в виде сотовой структуры из арамидной бумаги. Сердечник панели кроме облицовки может иметь декоративный поверхностный слой из поливинилхфторидной пленки. При этом термопластичную облицовку сердечника предварительно нагревают до температуры 150-400oC, а пленку - до температуры 75-150oC. Нагретые заготовку панели и пленку формуют в пресс-форме при давлении 3,515-6,327 кг/см2. Декоративный слой в готовой панели имеет адгезию на отрыв 0,053 - 1,246 кг/см ширины, 3 с. и 8 з.п. ф-лы, 6 ил, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| WO, заявка, 90/03256, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4557961, кл | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1997-12-20—Публикация

1993-06-11—Подача