Изобретение относится к переработке пластмасс и может быть использовано при литье реактопластов под давлением.

Известен способ изготовления изделий из реактопластов, включающий пластикацию материала в литьевой машине и впрыск его через обогреваемую литниковую систему в обогреваемые оформляющие полости формы (А.Д. Соколов и др. Производство электротехнических изделий из реактопластов литьем под давлением. М. Энергия, 1979. С.95-98).

Недостатками этого способа являются его низкая производительность, связанная с тем, что материалу до начала отверждения в оформляющих полостях формы необходимо время для прогрева до их температуры, и низкое качество изделий из-за коробления, вызванного неравномерным отверждением материала по сечению изделия.

Также известен способ изготовления изделий из реактопластов, включающий пластикацию материала в литьевой машине и впрыск его через обогреваемую литниковую систему, содержащую участки, нагретые выше и ниже температуры оформляющих полостей формы, в обогреваемые оформляющие полости формы (авт.св. СССР N 1660986, кл. B 29C 45/27, 1991).

Недостатком этого способа также является низкая производительность, особенно при изготовлении мелких изделий (массой до 80 г), связанная с тем, что время жизнеспособности материала в оформляющих полостях формы значительно превосходит время впрыска, что ведет к увеличению времени цикла за счет необоснованно большого времени выдержки изделия под давлением.

Наиболее близким к предлагаемому по технической сущности является способ изготовления изделий из реактопластов, включающий пластикацию материала в литьевой машине и впрыск его через обогреваемую литниковую систему, содержащую участки, нагретые выше температуры оформляющих полостей формы, в обогреваемые оформляющие полости формы (авт.св. СССР N 1207787, кл. B 29C 45/27, 1986).

Данный способ в отличие от предыдущего допускает варьирование расположения участков литниковой системы, нагретых выше температуры оформляющих полостей формы, что позволяет приблизить, если это теоретически возможно, время жизнеспособности материала в форме ко времени впрыска, однако полностью достичь именно этого времени жизнеспособности материала практически невозможно без возможности варьирования длиной этих участков и температурой материала, что этот способ не позволяет. Таким образом, производительность этого способа также остается низкой, особенно для изделий малой массы, для которых невозможно достичь такого времени жизнеспособности при температуре материала, равной температуре оформляющих полостей формы.

Таким образом, неперекрываемое время цикла изготовления изделий аналога [1] складывается из времени впрыска, времени прогрева материала до температуры оформляющих полостей формы, времени потери жизнеспособности при этой температуре и времени отверждения, а для аналога [2] и прототипа [3] из времени впрыска, времени потери жизнеспособности и времени отверждения, причем единственной составляющей цикла, которая не является объективно необходимой, является время потери жизнеспособности, которое, как показал опыт практической реализации перечисленных способов, в большинстве случаев превосходит время впрыска в 2-10 раз, что существенно удлиняет цикл.

Задачей настоящего изобретения является повышение производительности за счет сокращения времени цикла.

Поставленная задача решается тем, что в способе изготовления изделий из реактопластов, включающем пластикацию материала в литьевой машине и впрыск его через обогреваемую литниковую систему, содержащую участки, нагретые выше температуры оформляющих полостей формы, в обогреваемые оформляющие полости формы, согласно изобретению за время впрыска материала через литниковые каналы его разогревают до температуры не ниже температуры оформляющих полостей формы, но ниже температуры термодеструкции в расчетном режиме для времени жизнеспособности расплава, равного времени впрыска. Режим нагрева в этом случае определяют из уравнения модифицированного критерия Бейли.

Это позволяет повысить производительность за счет сокращения времени цикла, так как время выдержки под давлением изделия в форме будет минимальным и равным времени впрыска.

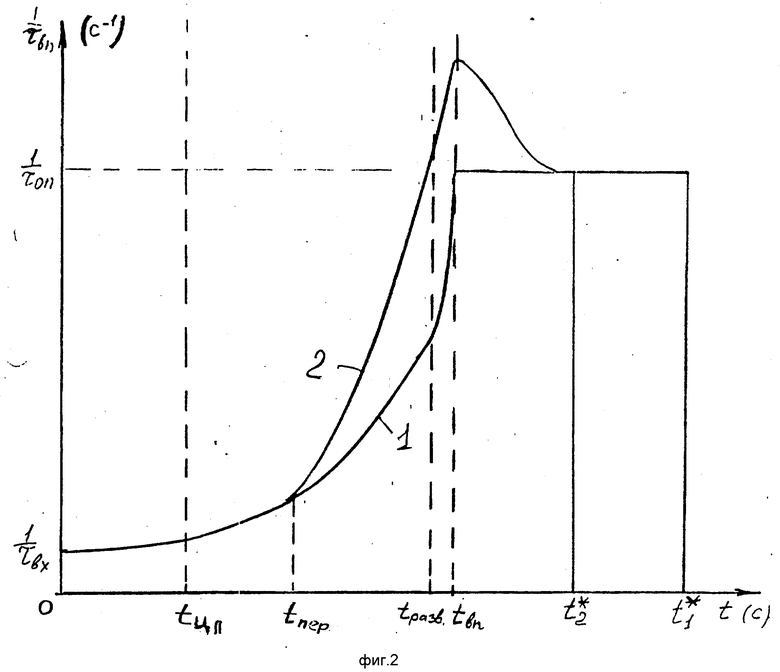

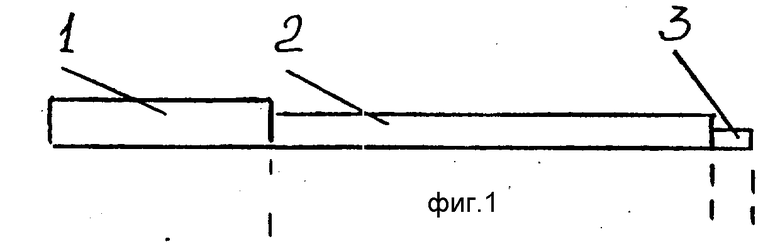

На фиг. 1 показана схема литниковой системы; на фиг. 2 график определения времени жизнеспособности материала по модифицированному критерию Бейли, где кривая 1 иллюстрирует нагрев материала до температуры оформляющих полостей формы, кривая 2 для нагрева выше нее.

Для литниковой системы (фиг. 1), имеющей центральный литниковый канал 1, n разводящих каналов 2 и n впускных каналов 3, определяют среднюю скорость впрыска материала через каждый канал при заданном технологическими параметрами литьевой машины расходе материала. Затем, зная длину и форму литниковых каналов и их поперечного сечения, определяют условия теплообмена для каждого канала 1-3, после чего по модифицированному критерию Бейли , (1)

, (1)

где τ(T) время вязко-пластического состояния материала в условиях постоянной температуры, c,

t* время жизнеспособности материала при искомом режиме измерения температуры T(t), c,

задав значение t*, равное времени впрыска, определяют закон изменения температуры расплава во времени.

Пример графического решения уравнения (2) представлен на фиг. 2, на которой по осям t и I/τ отложены значения для приведенного на фиг.1 примера литниковой системы:

tп.л. время впрыска через центральный литниковый канал, c,

tпер время начала впрыска через участок литниковой системы, нагретый выше температуры оформляющих полостей формы, c,

tразв. время впрыска через разводящий литник, c,

tвп время впрыска через впускной литник, c,

t* время жизнеспособности расплава полимера, равное полному времени впрыска, c,

tвх. время вязко-пластического состояния материала при температуре входа в литниковую систему, c,

τо.п. время вязко-пластического состояния материала при температуре оформляющих полостей формы, c.

Решение уравнения (1) можно представить в другом виде, приемлемом для конструкторского расчета реальных литьевых форм, заменив параметр времени на параметры литниковой системы:

T(t) T(li 1-n; to i 1-n), (2)

где li длина каждого из участков литниковой системы, отличающегося от предыдущего формой поперечного сечения или температурой поверхности, м,

to i температура стенки каждого из этих участков, oC, что позволит рассчитать длину и температуру стенки литниковых каналов формы для любой реальной конструкции формы на любое изделие.

В приведенных на фиг. 2 примерах начало перегретого участка литниковой системы приходится на разводящий канал, причем для одинаковой литниковой системы и одного и того же материала температурные параметры режима литья могут быть различными для различных изделий. Так кривая 1 характеризует процесс литья крупногабаритного изделия типа "экран", а кривая 2 процесс литья мелких изделий типа брусков для стандартных испытаний. Как видно из графиков этих процессов, для первого изделия с более длительным временем заполнения формы необходим нагрев материала до температуры оформляющих полостей формы, для второго значительно выше, до значения, близкого к температуре термодеструкции.

Таким образом, предлагаемый способ позволяет повысить производительность литья реактопластов под давлением за счет сокращения времени цикла литья при обеспечении времени жизнеспособности расплава полимера в форме, равного времени впрыска.

Способ может быть реализован следующим образом.

Термореактивный материал, например литьевой фенопласт марки 020-210-75, ТУ-6-05-1845-78, загружают в литьевую машину, например реактопластавтомат ДР 3130-125Р, в которой осуществляют его пластикацию при температуре 120o. Затем расплав полимера впрыскивают в литьевую форму через литниковую систему, центральный литниковый канал и часть разводящих каналов, которые нагреты до 180oC, а оставшаяся часть разводящих каналов и впускные нагреты до температуры 280oС, что обеспечивает реализацию способа при изготовлении в ней брусков для стандартных испытаний при прогреве материала на первом участке до 150oC, а к моменту входа в оформляющие полости, температуру которых поддерживают равной 180oC, до 209oC, что обеспечивает время жизнеспособности расплава реактопласта в гнездах формы, равное времени впрыска 3,5 с.

Аналогично для изделия типа "экран" при той же температуре пластикации, первого участка литниковой системы и оформляющих полостей формы температуру второго участка литниковых каналов устанавливают равной 230oC, что обеспечивает температуру материала на входе в оформляющие полости формы, равную 181oC, и время жизнеспособности, равное времени впрыска 15 с.

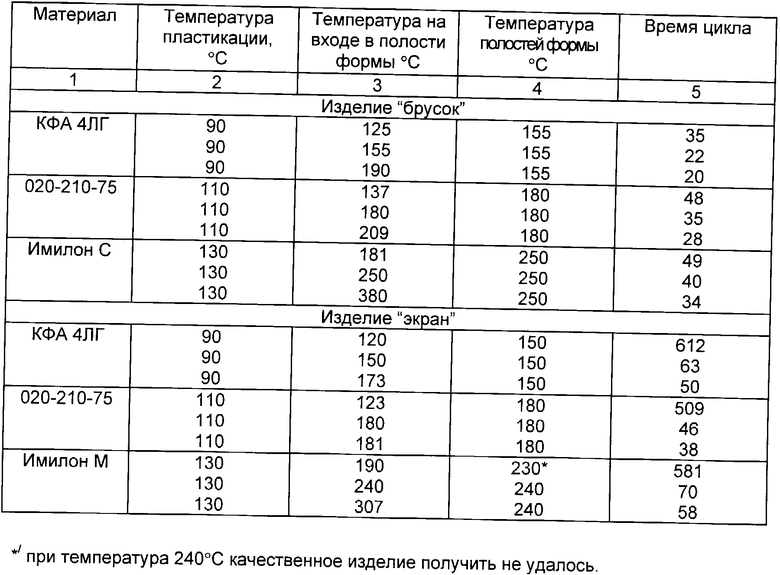

Результаты опытной проверки сведены в таблицу.

Общими условиями проведения каждой серии опытов являются

применение одной и той же литьевой машины, описанной в примере реализации способа,

использование двух форм на изделия, описанные в примере реализации способа,

подбор температурных параметров для получения качественных изделий.

В каждой серии опытов первый пример относится к способу-аналогу [1] второй -к способу-прототипу, третий к заявляемому способу.

Использование предлагаемого способа по сравнению с прототипом позволит сократить время цикла изготовления изделий на 10-15% что позволит на столько же повысить производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ И ЛИТЬЕВАЯ ФОРМА | 1994 |

|

RU2037418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ТЕРМОРЕАКТИВНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2037419C1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ | 1989 |

|

RU2050279C1 |

| Способ изготовления изделий из полимерных термореактивных материалов | 1984 |

|

SU1207787A1 |

| СПОСОБ ДОЗИРОВАНИЯ ТЕРМОРЕАКТИВНЫХ МАТЕРИАЛОВ С ВОЛОКНИСТЫМ НАПОЛНИТЕЛЕМ | 1995 |

|

RU2099187C1 |

| ЭКСТРАКТОР | 1997 |

|

RU2127628C1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008222C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КРАСНОГО ПИЩЕВОГО КРАСИТЕЛЯ | 1993 |

|

RU2041898C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ И ЛИТЬЕВАЯ ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2107621C1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ТЕРМОПЛАСТОВ | 1991 |

|

RU2015903C1 |

Использование: при переработке пластмасс в изделия и может быть использовано при литье реактопластов под давлением. Сущность изобретения: способ включает пластикацию материала в литьевой машине и впрыск его через обогреваемую литниковую систему, содержащую участки, нагретые выше температуры оформляющих полостей формы, в обогреваемые оформляющие полости формы. За время впрыска материал разогревают не ниже температуры оформляющих полостей формы, но не выше температуры термодеструкции по режиму, рассчитанному из условия равенства времени жизнеспособности материала и времени впрыска. Предлагаемый способ позволяет повысить производительность процесса литья реактопластов под давлением за счет сокращения времени цикла литья. 2 ил., 1 табл.

Способ изготовления изделий из реактопластов, включающий пластикацию материала в литьевой машине и впрыск его через обогреваемую литниковую систему, содержащую участки, нагретые выше температуры оформляющих полостей формы, в обогреваемые оформляющие полости формы, отличающийся тем, что за время впрыска материала через литниковые каналы его разогревают до температуры не ниже температуры оформляющих полостей формы, но ниже температуры термодеструкции в режиме, обеспечивающем достижение времени жизнеспособности расплава, равного времени его впрыска.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1660986, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2037418, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, 2037419, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1997-12-20—Публикация

1995-09-19—Подача