Изобретение относится к переработке пластмасс и может быть использовано при изготовлении изделий из реактопластов методом литья под давлением.

Известна литьевая форма для изготовления изделий из реактопластов, содержащая подвижную и неподвижную полуформы с системами обогрева, оформляющие гнезда и теплоизолированный от остальных частей формы блок с независимой системой обогрева и втулкой из политетрафторэтилена, установленной на выходе из его литникового канала [1]

Эта форма предназначена для изготовления изделий из реактопластов методом литьевого прессования и обладает низкой производительностью из-за необходимости прогрева реактопласта в оформляющих гнездах до температуры отверждения и высоким расходом материала, связанным с браком изделий по дефектам формы при неравномерном по сечению прогреве формуемого изделия. Втулка в данной форме предназначена для снижения трения при прохождении расплава через теплоизоляционную плиту, выполненную из асбомассы, и не влияет на количество получаемых отходов или долговечность формы.

Известна также литьевая форма для изготовления изделий из термопластов, содержащая подвижную и неподвижную полуформы с системой охлаждения, оформляющие гнезда и теплоизолированный от остальных частей формы литниковый блок с системой обогрева [2]

В данной литьевой форме литниковый блок предназначен для снижения количества отходов в литниках за счет предотвращения отверждения в них расплава при подборе соответствующего режима нагрева блока, но он также обеспечивает возрастание времени цикла отверждения изделия, что снижает производительность в несколько раз.

Еще одна известная литьевая форма для изготовления изделий из реактопластов содержит подвижную и неподвижную полуформы с системами обогрева, оформляющие гнезда, теплоизолированный от остальных частей формы литниковый блок с независимой системой обогрева [3]

Литниковая система в данной форме предназначена для сокращения времени изготовления в ней изделий за счет прогрева реактопласта за время впрыска до температуры отверждения при подборе соответствующего режима нагрева блока, однако гарантирует получение максимально возможного количества отходов во всех литниках.

Наиболее близкой по технической сущности и достигаемому эффекту к заявляемой является литьевая форма для изготовления изделий из реактопластов, содержащая подвижную и неподвижную полуформы с системами обогрева, оформляющие гнезда, основной и дополнительный, расположенный в основном литниковые блоки с независимыми системами обогрева, выполненные теплоизолированными друг от друга и от остальных частей формы [4]

Данная литьевая форма позволяет несколько сократить количество отходов по сравнению с предыдущей за счет подбора соответствующего режима обогрева дополнительного литникового блока и достичь такой же высокой производительности за счет прогрева реактопласта за время впрыска до температуры отверждения при подборе соответствующего режима обогрева основного литникового блока, но имеет ряд недостатков, к которым относится повышенный расход материала, обусловленный завышенной длиной литниковых каналов основного литникового блока из-за безразличной геометрии их профиля, не обеспечивающей использования диссипативного разогрева материала и оптимальных условий теплопередачи, и необходимостью наличия запаса их длины для обеспечения прогрева материала до заданной температуры при изменении профиля литниковых каналов по мере их абразивного износа при длительной эксплуатации формы, а также недолговечность формы из-за потери ею работоспособности при изменении геометрии профиля каналов основного литникового блока до степени, когда система его обогрева не в состоянии компенсировать ухудшение условий теплопередачи повышением температуры из-за термодеструкции реактопласта.

Цель изобретения снижение расхода материала за счет сокращения отходов в литниках и повышение долговечности формы.

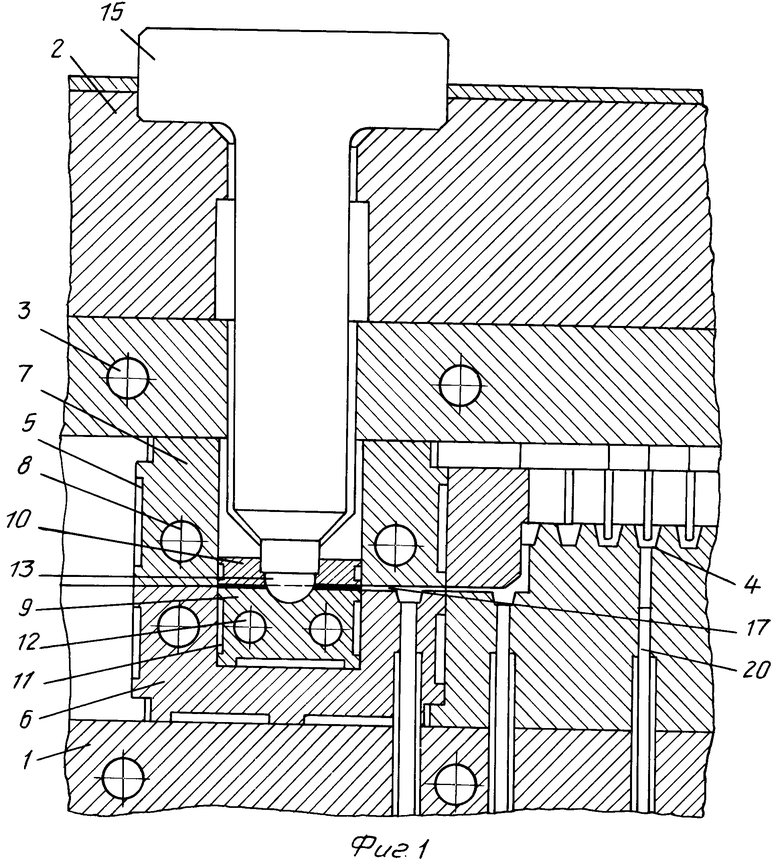

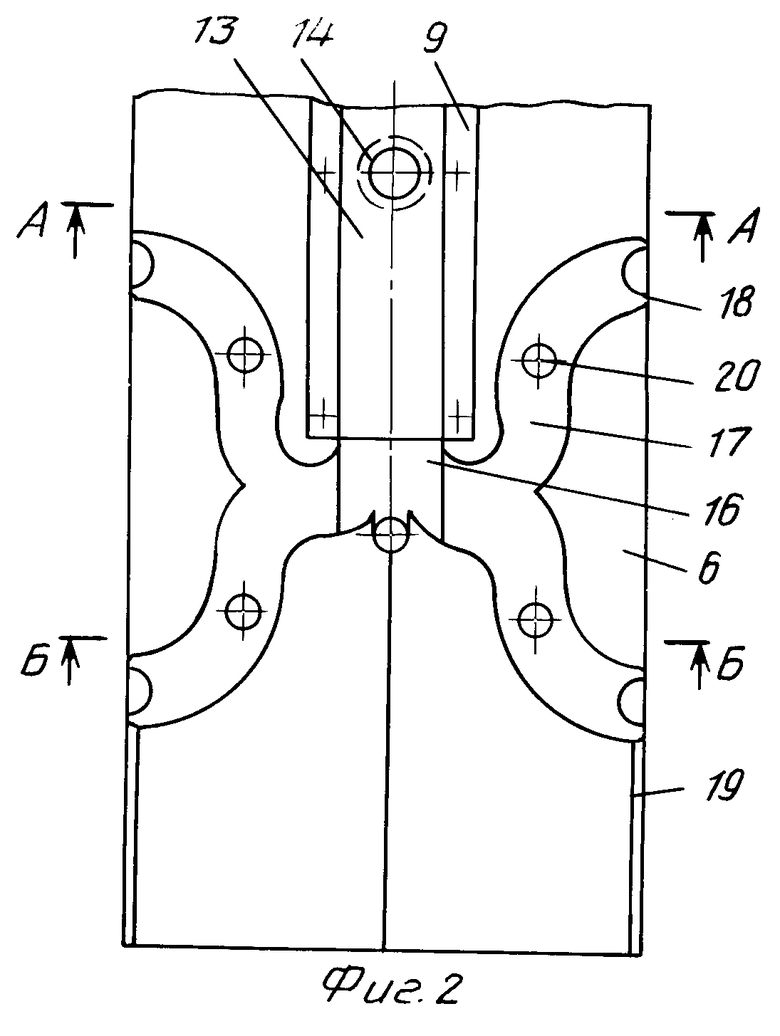

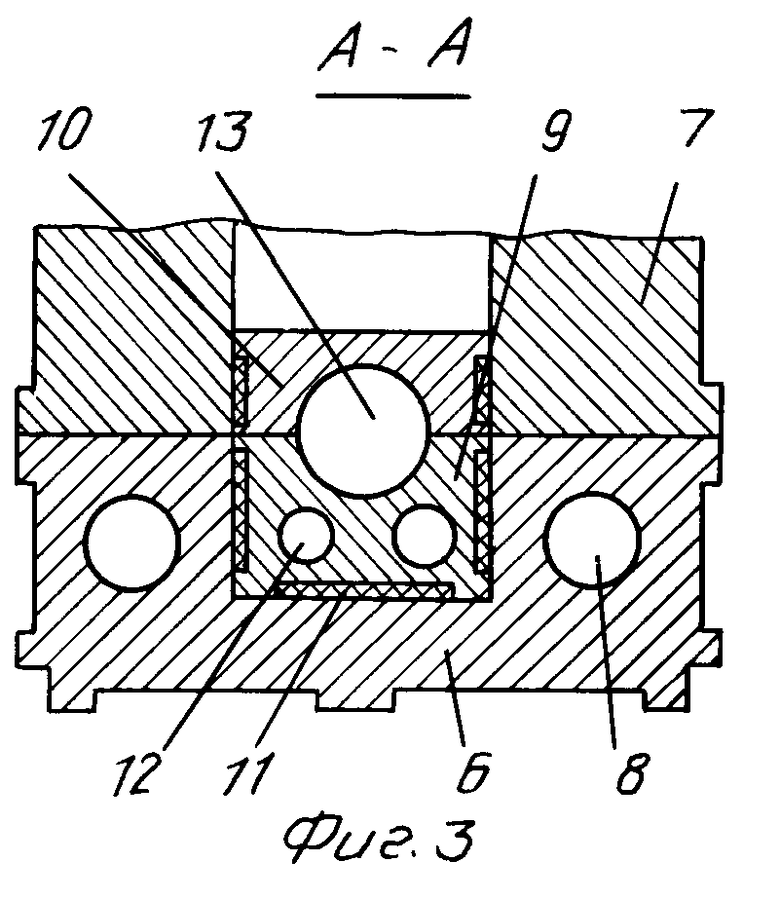

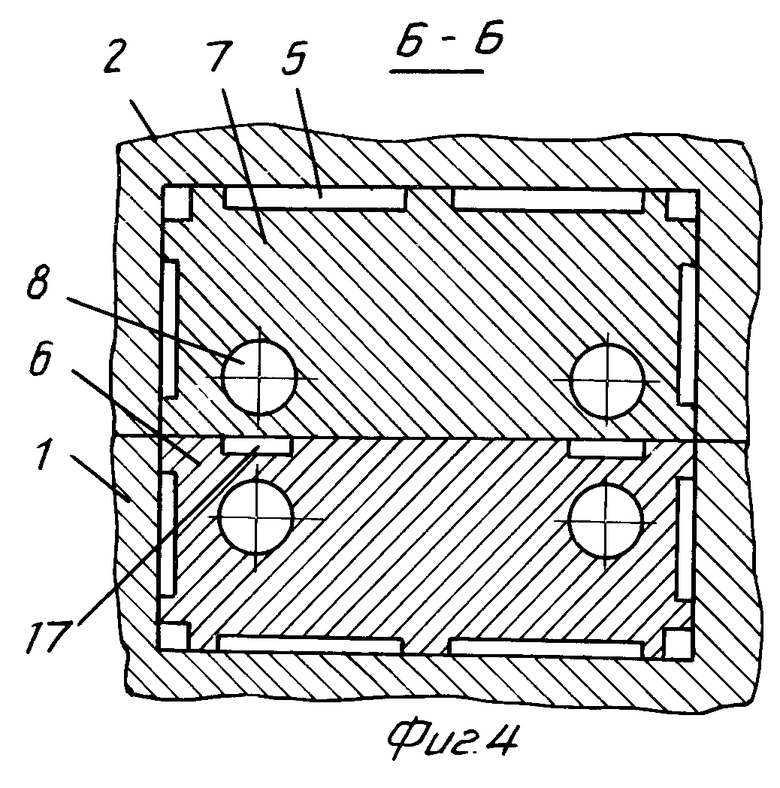

На фиг. 1 представлен разрез заявляемой формы; на фиг. 2 показаны основной и дополнительный литниковые блоки, вид в плане; на фиг. 3 разрез А-А на фиг. 2; на фиг. 4 разрез Б-Б на фиг.2

Литьевая форма для изготовления изделий из реактопластов содержит подвижную 1 и неподвижную 2 полуформы с системой 3 их обогрева, оформляющие гнезда 4 и теплоизолированный от остальных частей формы, например, воздушными зазорами 5 основной литниковый блок 6, установленный в подвижной полуформе 1 с крышкой 7, закрепленной в неподвижной полуформе 2, с независимой системой 8 обогрева. Внутри основного литникового блока 6 установлен дополнительный литниковый блок 9, а внутри крышки 7 основного литникового блока крышка 10 дополнительного, теплоизолированные от них, например, теплоизоляционной прокладкой 11 и имеющие независимую систему 12. Литниковый канал 13 дополнительного литникового блока на входе соединен с центральным литниковым каналом 14 литниковой втулки 15 и имеет, например, круглое поперечное сечение. На выходе он соединен через съемную втулку 16 из теплоизоляционного антифрикционного материала, например фторопалста 4, установленную в основном литниковом блоке 6, с его каналом 17, имеющим, например, круглый меньшего диаметра или плоскощелевой профиль, отношение периметра к площади которого будет больше, чем у канала 13, который заканчивается впуском (каналом) 18, сообщенным с оформляющим гнездом 4. Кроме того, в начале каналов 17 и в их конце выполнены дегазационные выпарные пазы 19, а под литниками каналов 17 и под оформляющими гнездами 4 установлены выталкиватели 20.

Длину каналов 17 основного литникового блока 6 рассчитывают как произведение среднерасходовой скорости расплава реактопласта при впрыске через предельно изношенные каналы на время достижения среднерасходовой температуры расплава, равной температуре отверждения, определяемое по известным уравнениям теплопередачи и диссипации механической энергии в тепловую при сдвиговом режиме течения по предельно изношенным каналам 17, нагретым до предельно допустимой температуры.

Максимальную длину втулки 16 определяют как разность между длиной каналов 17 и длиной, рассчитанной тем же путем для проектируемой сферы поперечного сечения каналов 17.

Длину втулки 16 при капитальном или профилактическом ремонте формы уменьшают, например, обрезкой по мере износа каналов 17 до длины, рассчитанной как разность между длиной каналов 17 и длиной, рассчитанной аналогичным образом для реальной формы сечения каналов 17. Это обеспечивает работоспособность формы с максимальной производительностью и минимальным расходом материала до предельного износа.

Литьевая форма работает следующим образом.

Термореактивный материал, например литьевой фенопласт 020-210-75, ТУ 6-05-1845-78, пластицируют в литьевой машине, например ДА 3130-125 (не показана), и через канал 14 центральной литниковой втулки 15 и канал 13 дополнительного литникового блока 9, нагретые до температуры пластикации, в данном случае до 120оС, не оказывающие существенного влияния на жизнеспособность материала благодаря подбору поперечного сечения с минимальным отношением периметра к площади сечения, обеспечивающего минимальный диссипативный разогрев, и отсутствию теплопередачи, обеспечиваемому системой 12 обогрева и теплоизоляцией 11, подают через втулку 16 в каналы 17 и 18 основного литникового блока 6, нагретые до 230оС, что является предельно допустимой температурой для названного материала при впрыске через каналы заданной конфигурации, при прохождении через которые благодаря подбору поперечного сечения с максимизированным отношением периметра к площади сечения материал разогревается путем теплопередачи от системы 8 обогрева через блок 6 и диссипации механической энергии при сдвиговом течении через каналы с развитой поверхностью до температуры отверждения, равной температуре гнезд 4, в последние, температура которых 180оС обеспечивается системой 3 обогрева 3, в которых осуществляют формование готовых изделий.

Втулка 16, установленная на входе в каналы 17, исключает теплообменный или диссипативный разогрев материала на резервной длине каналов 17, что снижает количество отходов в литниках и расход материала, а выделяющиеся при резком разогреве расплава влага и летучие удаляются из него через дегазационные выпарные пазы 19. Отформованные изделия удаляются совместно с литниками из гнезд 4 и каналов 17 и 18 выталкивателями 20 при раскрытии полуформ 1 и 2. Далее цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ И ЛИТЬЕВАЯ ФОРМА | 1994 |

|

RU2037418C1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ТЕРМОПЛАСТОВ | 1991 |

|

RU2015903C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ | 1995 |

|

RU2099190C1 |

| ЛИТЬЕВАЯ ФОРМА | 1988 |

|

RU2017619C1 |

| Литьевая форма для полимерных изделий | 1979 |

|

SU895689A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ И ЛИТЬЕВАЯ ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2107621C1 |

| Горячеканальная литьевая форма для изделий из термопластов | 1986 |

|

SU1395520A1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 1989 |

|

RU2072304C1 |

| ЭТАЖНАЯ ЛИТЬЕВАЯ ФОРМА | 1993 |

|

RU2050278C1 |

| Устройство для литья изделий из реактопластов | 1982 |

|

SU1024286A1 |

Использование: изготовление изделий из реактопластов методом литья под давлением, снижение расхода материала за счет сокращения отходов в литниках и повышения долговечности формы. Сущность изобретения: литьевая форма снабжена съемными втулками из теплоизоляционного антифрикционного материала, установленными на входах в каналы основного литникового блока, которые выполнены с поперечным сечением, отношение периметра которого к площади больше, чем у каналов дополнительного литникового блока. 4 ил.

ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ, содержащая подвижную и неподвижную полуформы с системами обогрева, оформляющие гнезда, основной и расположенный в нем дополнительный литниковые блоки с независимыми системами обогрева, выполненные теплоизолированными друг от друга и от остальных частей формы, отличающаяся тем, что, с целью снижения расхода материала за счет сокращения отходов в литниках и повышения долговечности, она снабжена съемными втулками из теплоизоляционного антифрикционного материала, установленными на входах в каналы основного литникового блока, которые выполнены с поперечным сечением, отношение периметра которого к площади больше, чем у каналов дополнительного литникового блока.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления изделий из полимерных термореактивных материалов | 1987 |

|

SU1660986A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-12-20—Публикация

1989-11-28—Подача