Изобретение относится к переработке пластмасс, а именно к литьевому методу переработки термоpеактивных материалов, и может быть использовано при производстве изделий в различных отраслях промышленности (электротехнике, электрон- ной и радиопромышленности и т.д.).

Известен способ литья под давлением термореактивных материалов, включающий пластикацию материала в цилиндре литьевой машины при температуре пластикации, впрыск материала через обогреваемые литниковые каналы в оформляющие полости формы, нагретые до температуры формования, с последующим отверждением в них материала [1] При этом литниковые каналы нетеплоизолированы от оформляющих полостей формы и нагреты до температуры формования.

Недостатком данного способа является низкая производительность вследствие того, что материал попадает в оформляющие полости при температуре ниже температуры формования, поэтому необходимо время для прогрева материала в оформляющих полостях формы до температуры формования, что увеличивает общее время цикла, а следовательно, снижает производительность. Кроме того, данным способом также невозможно получить в одной форме качественные изделия различной толщины, так как время их прогрева в оформляющих полостях формы зависит от толщины изделия.

Наиболее близким к предлагаемому является способ литья под давлением термореактивных материалов, включающий пластикацию материала в цилиндре литьевой машины при температуре пластикации, впрыск материала через прогреваемые литниковые каналы в оформляющие полости формы, нагретые до температуры формования, с последующим отверждением в них материала. Литниковые каналы формы или их участки теплоизолируют и нагревают выше температуры формования на 10-80оС [2] В данном способе выше температуры формования может быть нагрета как вся литниковая система формы, так и любые ее участки в отдельности (центральный литниковый канал или его участок, распределительные литниковые каналы или их участки, впускные литниковые каналы или их участки), во всех случаях литниковые каналы формы или их участки теплоизолируют, чтобы исключить перегрев оформляющих полостей выше температуры формования. Этот способ значительно сокращает продолжительность цикла формования изделия.

Недостатком данного способа является повышенный расход материала вследствие сохранения его высокой текучести при попадании в оформляющие полости формы, имеющей такую же температуру, что и расплав. В этом случае расплав затекает в очень узкие щели по плоскости разъема. Другим недостатком являются большие энергозатраты, необходимые для нагрева пресс-формы до высоких температур формования. Эксплуатация пресс-форм при высоких температурах нагрева снижает срок ее службы.

Целью изобретения является вытекание расплава в зазоры по плоскостям разъема формы.

Поставленная задача решается путем нагрева центрального участка литниковой системы до температуры, на 81-170оС превышающей температуру оформляющих полостей формы.

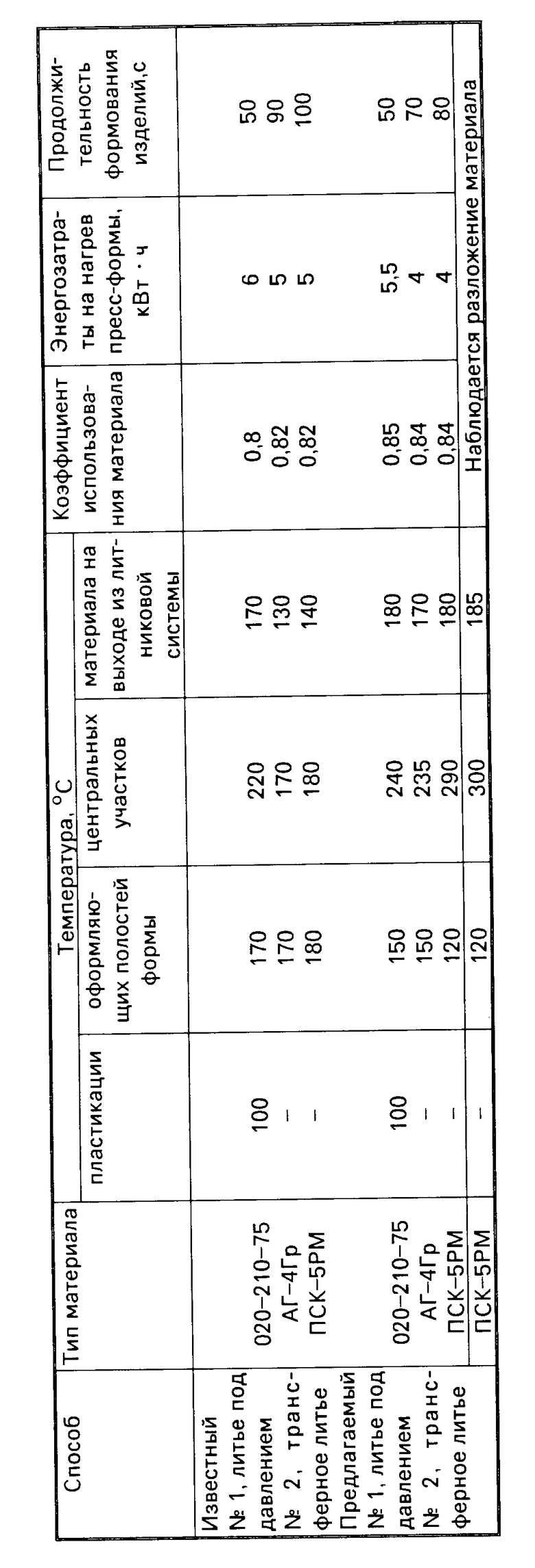

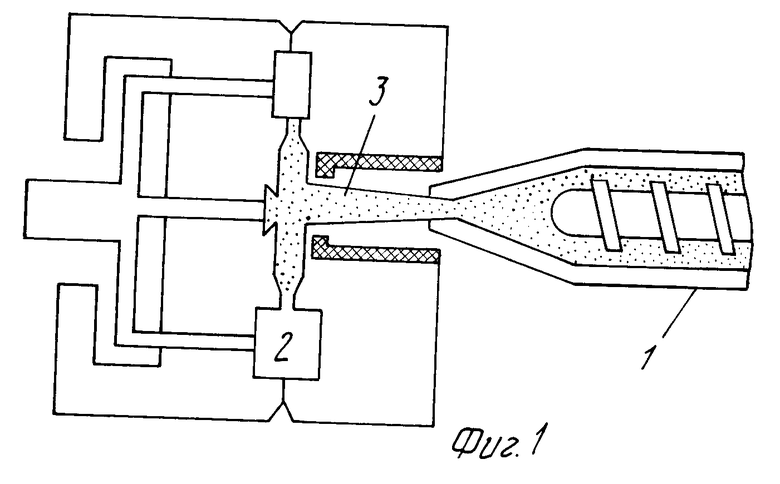

На фиг. 1 показана схема процесса литья под давлением реактопластов, где показана схема устройств для осуществления способа; на фиг. 2 показан прогресс трансферного литья реактопластов.

Способ осуществляют следующим образом.

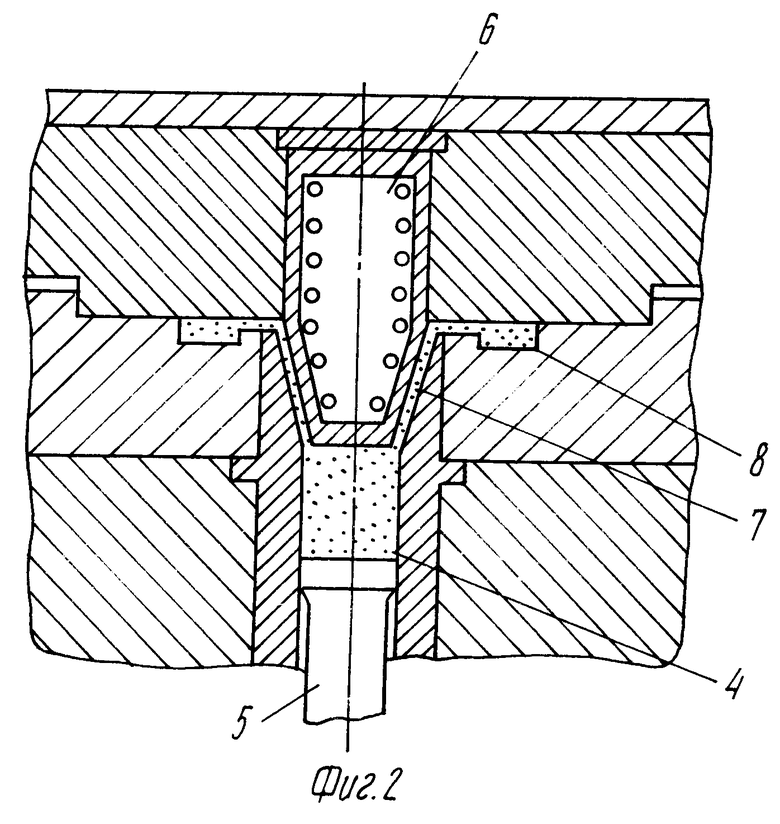

Полимерный термореактивный материал, например фенопласт 020 210 75, загружают в бункер литьевой машины и осуществляют в цилиндре 1 литьевой машины пластикацию. Затем подводят цилиндр 1 к форме и осуществляют впрыск материала через обогреваемую литниковую систему в обогреваемые оформляющие полости формы 2, причем выше температуры оформляющих полостей формы на 81-170оС нагревают только центральные участки 3 (фиг. 1). Материал за время прохождения через литниковую систему разогревается до температуры, превышающей температуру оформляющих полостей формы. Далее производят отверждение материала, форму размыкают, извлекают изделие и цикл повторяют вновь. Результаты осуществления предлагаемого способа при различных параметрах процесса представлены в таблице.

Процесс трансферного литья реактопластов (фиг. 2) осуществляется следующим образом. Термореактивный материал, например стеклопластик АГ-4Гр, загружают в литьевую загрузочную камеру 4. Затем происходит смыкание пресс-формы. Осуществляется впрыск материала плунжером 5 через центральный участок литниковой системы 7, образованный стенками литьевой загрузочной камеры 4 и обогреваемым рассекателем 6, в обогреваемые оформляющие полости формы 8. Материал за время прохождения между стенками литьевой камеры и рассекателя нагревается до температуры выше температуры оформляющих полостей формы. Далее происходит отверждение материала. Результаты осуществления предлагаемого способа представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ РЕАКТОПЛАСТОВ | 1991 |

|

RU2012502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ | 1995 |

|

RU2099190C1 |

| Способ изготовления изделий из полимерных термореактивных материалов | 1984 |

|

SU1207787A1 |

| Способ контроля технологических свойств термореактивных материалов | 1982 |

|

SU1054739A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ И ЛИТЬЕВАЯ ФОРМА | 1994 |

|

RU2037418C1 |

| Способ переработки термореактивных прессматериалов | 1973 |

|

SU486909A2 |

| Форма для трансферного прессования реактопластов | 1989 |

|

SU1682194A1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ | 1989 |

|

RU2050279C1 |

| Способ переработки реактопластов | 1991 |

|

SU1807939A3 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008222C1 |

Использование: при литьевом методе переработки термореактивных материалов. Сущность изобретения: способ включает впрыск материала после пластикации через обогреваемуу выше температуры оформляющих полостей литниковую систему, центральный участок литниковой системы нагревают до температуры, на 81 - 170°С превышающей температуру оформляющих плоскостей формы. 2 ил. , 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ТЕРМОРЕАКТИВНЫХ МАТЕРИАЛОВ, включающий пластификацию материала и впрыск его в пресс-форму через обогреваемую выше температуры оформляющих полостей литниковую систему, отличающийся тем, что центральный участок литниковой системы нагревают до температуры, на 81 170oС превышающей температуру оформляющих полостей формы.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления изделий из полимерных термореактивных материалов | 1984 |

|

SU1207787A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-06-19—Публикация

1992-03-12—Подача