Изобретение относится к технике экстракции, а именно к эксплуатации установок для обработки пряно -ароматического, витаминного и лекарственного растительного сырья жидкой двуокисью углерода с целью получения CO2-экстрактов ценнейших, экологически чистых, незаменимых компонентов при производстве изделий пищевых отраслей, фармацевтики, бытовой химии, парфюмерии, косметики.

При использовании в качестве экстрагента жидкой двуокиси углерода получают CO2-экстракты ароматических, вкусовых, воскоподобных, смолистых веществ и биологически активных соединений: жирорастворимых витаминов и провитаминов, гормональных веществ, фитонцидов, антиокислителей, бактерицидных и бактериостатических соединений.

Известно, что экстрагирование некоторых из них связано с трудностями, причиной которых может являться прочность клеточных структур обрабатываемых материалов.

Осуществимость процесса экстракции жидкой двуокисью углерода и его эффективность во многом зависят от того, насколько оптимально сделан выбор технологического оборудования экстракционной установки и способ ее эксплуатации.

Большинство известных установок для CO2-экстракции работают по принципу теплового насоса при практически постоянном (равновесном) рабочем давлении примерно 6,5 МПа и температуре около 25oC.

Традиционно в промышленности эксплуатируются стационарные установки для CO2, приближенные к энергоисточникам и источникам двуокиси углерода (штатным заводским системам энергопитания, компрессорным станциям и т.п.), которые перерабатывают привозное, специально подготовленное растительное сырье или отходы производств пищевой и других отраслей промышленности (лепестки цветов, хвоя, отжимки ягод и плодов при производстве соков, ростки ячменя, табачная пыль и др.)

Поскольку получаемые CO2-экстракты составляют не более 5% от массы перерабатываемого сырья, для сокращения непроизводительных транспортных расходов представляется целесообразным делать экстракционную установку автономной, достаточно легко транспортируемой и максимально приближенной к источникам сырья. В этом случае первоначальное заполнение и подпитка установки двуокисью углерода осуществляется из транспортных баллонов, и тогда существенное значение приобретают потери двуокиси углерода, обусловленные необходимостью разгерметизации и вскрытия экстракторов между экстракционными циклами для перезагрузки их сырьем. Эти потери могут быть сокращены за счет возврата в процесс отработанной двуокиси углерода с помощью вспомогательного оборудования (специальных газгольдеров и компрессоров). Однако громоздкость такого оборудования не позволяет рационально решить проблему создания мобильных установок для CO2-экстракции.

Рассмотрим известные из уровня техники технические решения и проанализируем, могут они быть применимы для создания мобильных установок и эксплуатации их в местах непосредственного произрастания растительного сырья.

Так известен способ эксплуатации установки для получения CO2-экстракта хмеля, созданной в Грузии на Сухумском углекислотном заводе [1] заключающийся в загрузке экстрактора измельченным хмелем (исходным сырьем), его герметизации и осуществление процесса, CO2-экстракции путем подключения экстрактора к обогреваемому испарителю и накопителю жидкой двуокиси углерода, перекачки мисцеллы (полученного в процессе проточной экстракции раствора горьких и ароматических веществ хмеля в жидкой двуокиси углерода), отгонки из испарителя газообразной двуокиси углерода в конденсатор, передачи жидкой двуокиси углерода из конденсатора в накопитель и выгрузки готового CO2 -экстракта хмеля из испарителя в сборник экстракта. Для выгрузки отработанного сырья (шрота)экстрактор отключают от обогреваемого испарителя и накопителя и вскрывают, сообщая с атмосферой.

Данный способ эксплуатации принципиально пригоден для передвижных установок CO2-экстракции, однако малоэффективен.

Во-первых, в составе установки отсутствует второй экстрактор, поэтому при эксплуатации установки неизбежно периодическое прекращение процесса экстракции для выполнения непроизводительных операций, отключение экстрактора от бака-накопителя и испарителя, вскрытие экстрактора для выгрузки шрота и загрузки исходного сырья, последующая герметизация экстрактора и подключение его к баку-накопителю и испарителю. Следствием этого является существенное снижение производительности установки.

Во-вторых, при вскрытии экстрактора неизбежен сброс в атмосферу и безвозвратные потери двуокиси углерода, находящейся в экстракторе под рабочим (равновесным) давлением (приблизительно 6,5 МПа).

В-третьих, при обработке некоторых видов сырья с достаточно прочной клеточной структурой и получения CO2 -экстрактов не достигается необходимая полнота извлечения целевых компонентов: поскольку единственным параметром: которым можно частично повлиять на эффективность процесса экстракции: является его продолжительность.

Указанные недостатки частично решены в известном техническом решении, являющемся наиболее близким к заявляемому и принятом в качестве прототипа - способе эксплуатации разработанной опытно-промышленной установки, включающей два экстрактора [2] Известный способ заключается в следующем. Оба экстрактора загружают исходным сырьем и герметизируют, затем один из экстракторов подключают к баку -накопителю жидкой двуокиси углерода и к обогреваемому испарителю, передают образовавшуюся в экстракторе мисцеллу в испаритель (дистиллятор), где отгоняют газообразную двуокись углерода в конденсатор для сжижения и передачи в бак-накопитель, периодически (по мере накопления) выгружают готовый CO2-экстрактор от бака-накопителя и испарителя, после чего вскрывают его для выгрузки шрота и повторной загрузки исходным сырьем. После отключения этого экстрактора от бака-накопителя и испарителя к ним подключают другой экстрактор и осуществляют все те же операции по проведению процесса CO2-экстракции. Таким образом, при эксплуатации данной установки практически непрерывно осуществляется процесс CO2-экстракции: поочередно в каждом из двух экстракторов, в то время как в другом в это время проводятся вспомогательные операции.

Однако способ эксплуатации данной установки также обладает существенными недостатками.

Так для исключения сбросов двуокиси углерода в атмосферу экстракторы после отключения от бака-накопителя и испарителя перед вскрытием сообщают с ресиверами (или газгольдером). В то же время, как указано в описании, пополнение установки растворителем (двуокисью углерода) также осуществляется из ресивера. Следовательно, давление в ресивере должно быть, по крайней мере, не меньше, чем рабочее давление в аппаратах установки. Но тогда без применения компрессора или специального насоса невозможно передать в ресивер двуокись углерода из экстрактора или вернуть в установку переданную из экстрактора в ресивер порцию двуокиси углерода, если использован ресивер, давление в котором меньше рабочего.

Использование компрессора и ресиверов (газгольдеров) делает установку громоздкой и нетранспортабельной, а ее эксплуатация без такого оборудования не исключает потерь двуокиси углерода, как в аналоге.

Кроме того при эксплуатации данной установки также не используются параметры (за исключением длительности процесса, не имеющей решающего значения), повышающие эффективность экстракции.

Указанных в аналоге и прототипе недостатков лишен заявляемый способ эксплуатации установки для получения CO2-экстрактов, включающей более одного экстрактора. Заявляемый способ эксплуатации позволит осуществить с высокой эффективностью процесс CO2-экстракции в передвижной установке при сокращении до минимума количества вспомогательного оборудования, потерь двуокиси углерода и непроизводительных простоев установки в целом.

Предлагаемый способ, как и прототип, заключается в загрузке экстракторов исходным сырьем, герметизации их и поочередном осуществлении процесса CO2-экстракции в каждом из экстракторов путем подключения его к баку-накопителю жидкой двуокиси углерода и обогреваемому испарителю, передачи мисцеллы из экстрактора в испаритель, отгонки из последнего газообразной двуокиси углерода в конденсатор для сжижения и передачи в бак-накопитель, периодической (по мере накопления) выгрузки готового CO2-экстракта из испарителя, отключение экстрактора от бака-накопителя и испарителя и последующего вскрытия экстрактора для выгрузки шрота.

Отличается заявляемый способ эксплуатации от прототипа тем, что до вскрытия экстрактора для выгрузки шрота, а также после вскрытия экстрактора и его герметизации полости экстракторов сообщают между собой для установления в них одинакового давления, затем экстракторы разъединяют и подключают к баку-накопителю и обогреваемому испарителю экстрактор с исходным сырьем.

Предлагаемое для экспертизы изобретение отвечает всем критериям патентоспособности.

Оно ново, так как не известно из уровня техники, то есть заявителю не известен способ, обладающий такой же совокупностью существенных признаков, как заявляемый способ эксплуатации, и по сравнению с аналогом и прототипом он имеет отличительные признаки.

Способ эксплуатации промышленно применим, так как ни он сам в целом, ни каждый признак способа в отдельности не противоречит воспроизводимости способа в промышленности с достижением усматриваемого результата.

Заявляемое изобретение имеет изобретательский уровень, так как оно отличается от наиболее близкого аналога, и заявителем не выявлены из уровня техники решения, имеющие признаки, совпадающие с отличительными признаками способа по настоящей заявке.

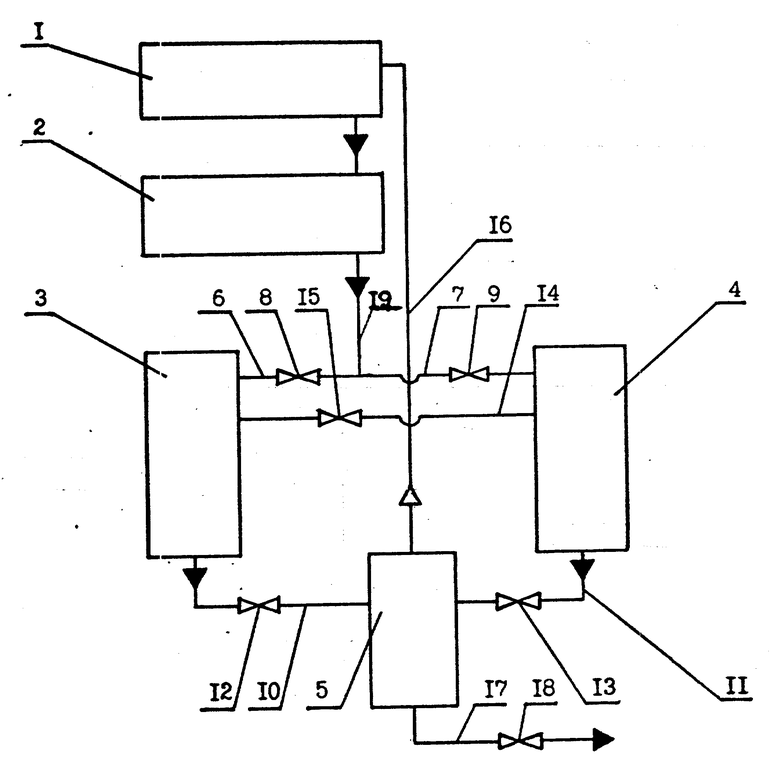

На представленном чертеже изображена установка для получения CO2-экстрактов, с помощью которой может быть реализован заявляемый способ эксплуатации. Стрелками  и

и  обозначено движение газообразной и жидкой фаз, соответственно.

обозначено движение газообразной и жидкой фаз, соответственно.

Установка содержит каскадно расположенные и соединенные по газовой фазе конденсатор 1, бак-накопитель жидкой двуокиси углерода 2, два или более параллельно установленных экстрактора 3 и 4 и обогреваемый испаритель 5. Экстракторы 3 и 4 соединены между собой трубопроводами 6 и 7, имеющими, соответственно, запорные клапаны 8 и 9; экстракторы 3 и 4 соединены с обогреваемым испарителем 5 трубопроводами 10 и 11 через клапаны 12 и 13, экстракторы 3 и 4 соединены между собой и трубопроводом 14 с установленным на нем клапаном 15; испаритель 5 соединен с конденсатором 1 трубопроводом 16 и снабжен трубопроводом 17 с клапаном 18, для выдачи готового CO2-экстракта. Трубопроводами 19, 6 и 7 бак-накопитель 2 соединен с экстракторами 3 и 4. Количество экстракторов для каждой конкретной установки определяется в зависимости от заданной производительности, свойств перерабатываемых продуктов и стоимости оборудования.

Способ эксплуатации установки для получения CO2-экстрактов осуществляется следующим образом.

Установка предварительно заполняется из баллонов (на чертеже не показаны) двуокисью углерода до достижения во всем контуре, кроме вскрытых при этом экстракторов, заданного равновесного давления.

Подготовленное исходное сырье загружают в экстракторы 3 и 4, после чего экстракторы герметизируют и открывают клапаны 8 и 12 для подключения экстрактора 3 соответственно к баку -накопителю 2 и к испарителю 5. Жидкая двуокись углерода поступает из бака -накопителя 2 по трубопроводам 19 и 6 в экстрактор 3 и проходит через слой находящегося в нем сырья, экстрагируя ценные вещества. Образующаяся при этом мисцелла по трубопроводу 10 сливается в испаритель 5, где за счет нагревания теплоносителем двуокись углерода испаряется и отделяется от остающегося в испарителе 5 CO2-экстракта, который периодически, по мере накопления, выдается из испарителя 5 по трубопроводу 17 путем открытия клапана 18. Газообразная двуокись углерода поступает по трубопроводу 16 в конденсатор 1, где конденсируется за счет охлаждения и стекает в бак-накопитель 2, откуда снова поступает на экстракцию.

По окончании процесса CO2-экстракции в экстракторе 3 (прекращение извлечения ценных компонентов из-за достижения равновесного состояния) отключают экстрактор 3 от бака -накопителя 2 путем открытия клапана 8 и от испарителя 5 путем закрытия клапана 12. Клапан 12 закрывают после того, как из экстрактора 3 жидкая двуокись углерода сольется в испаритель 5.

Затем, до разгерметизации и вскрытия экстрактора 3 для выгрузки шрота, полости экстракторов 3 и 4 сообщаются между собой путем открытия клапана 15. Двуокись углерода поступает из экстрактора 3 в экстрактор 4 до тех пор, пока в них не установится одинаковое давление, после этого клапан 15 закрывают.

В результате в экстракторе 3 остается и в последствии сбрасывается в атмосферу только половина порции двуокиси углерода, а вторая половина переходит в экстрактор 4 и, следовательно, возвращается в установку для повторного использования.

При наличии в составе установки трех или более экстракторов и использовании их в такой же операции потери двуокиси углерода могут быть сокращены соответственно в четыре и более раз.

Экстрактор 3 со шротом после сообщения с атмосферой и вскрытия для выгрузки шрота герметизируют и снова сообщают между собой полости экстракторов 3 и 4. Перед последней операцией экстрактор 4 с исходным сырьем может быть на короткое время сообщен с баком-накопителем 2 путем открытия клапана 9 для установления, при необходимости, в нем рабочего давления.

После повторного сообщения между собой полостей экстракторов 3 и 4 в них устанавливается одинаковое давление, примерно вдвое меньшее, чем в экстракторе 4 перед проведением операции, после чего клапан 15 закрывают.

Падение давления при этом происходит практически без теплообмена с окружающей средой (при постоянной энтальпии системы), поэтому сопровождается снижением температуры находящихся в экстракторе 4 двуокиси углерода и исходного сырья. Температура системы опускается ниже точки замерзания воды. Имеющаяся в составе исходного сырья внутренняя влага, расширяясь при замерзании, вызывает частичное разрушение его клеточной структуры, что существенно повышает эффективность последующего процесса экстракции.

Затем экстрактор 4 подключают к баку-накопителю 2 путем открытия клапана 9 и к испарителю 5 путем открытия клапана 13 и проводят в нем процесс экстракции так же, как он проводился в экстракторе 3: жидкая двуокись углерода из бака-накопителя 2 поступает по трубопроводам 19 и 7 в экстрактор 4 и проходит через слой сырья, экстрагируя ценные вещества; образующаяся мисцелла сливается в испаритель 5, где двуокись углерода отгоняется от CO2-экстракта, после чего поступает в конденсатор 1, конденсируется и возвращается в бак -накопитель 2, а CO2-экстракт накапливается в испарителе 5 и периодически выдается в виде готового продукта.

По окончании процесса CO2-экстракции в экстракторе 4 отключают экстрактор 4 от бака-накопителя 2 путем закрытия клапана 9 и от испарителя 5 путем закрытия клапана 13.

Затем, до разгерметизации и вскрытия экстрактора 4 для выгрузки шрота, полости экстракторов 3 и 4 сообщают между собой путем открытия клапана 15 до установления в них одинакового давления, после этого клапан 15 закрывают. Экстрактор 4 после сообщения с атмосферой и вскрытия для замены шрота на исходное сырье герметизируют и снова сообщают между собой полости экстракторов 3 и 4 до установления в них одинакового давления, после чего клапан 15 закрывают. Экстрактор 3 подключают к баку -накопителю 2 путем открытия клапана 8 и к испарителю 5 путем открытия клапана 12, и следующий экстракционный цикл повторяется.

При оснащении установки тремя или более экстракторами приведенные дополнительные операции по подготовке их к работе проводятся в то же время, когда в третьем экстракторе осуществляется процесс экстракции, что при экономической целесообразности полностью исключает потери производительности установки в целом за счет непроизводительных операций.

Заявляемый способ эксплуатации установки для получения CO2-экстрактов найдет широкое применение в народном хозяйстве благодаря тому, что он может быть использован непосредственно в местах нахождения перерабатываемого сырья, а также благодаря его высоким технико-экономическим показателям, обусловленным сокращением потерь двуокиси углерода и снижением капитальных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ CO*002-ЭКСТРАКТОВ | 1996 |

|

RU2099401C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ CO-ЭКСТРАКТА | 2017 |

|

RU2660265C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ CO-ЭКСТРАКТОВ | 2000 |

|

RU2181139C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ CO-ЭКСТРАКТОВ | 2002 |

|

RU2232800C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ CO-ЭКСТРАКТОВ | 2009 |

|

RU2394625C1 |

| УСТАНОВКА ДЛЯ ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩИХ РАСТВОРОВ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1996 |

|

RU2108841C1 |

| УСТАНОВКА ДЛЯ ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩИХ РАСТВОРОВ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1996 |

|

RU2108842C1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ МАСЛА ИЗ КОФЕЙНОГО ШЛАМА И ОТХОДОВ ПРОИЗВОДСТВА КОФЕ | 1993 |

|

RU2051171C1 |

| СПОСОБ ЭКСТРАКЦИИ РАСТИТЕЛЬНОГО СЫРЬЯ СЖИЖЖЕННЫМИ ГАЗАМИ | 1993 |

|

RU2039586C1 |

| Способ получения сухих СО-экстрактов из растительного сырья и установка для его осуществления | 2023 |

|

RU2810005C1 |

Использование: изобретение относится к области получения CO2-экстрактов. Сущность изобретения: при эксплуатации установки, содержащей не менее двух экстракторов, загружают полости экстракторов исходным сырьем, герметизируют их и поочередно проводят процесс экстракции с периодической выгрузкой шрота. До выгрузки шрота и после выгрузки шрота сообщают между собой полости экстракторов с последующим подключением освобождаемой полости к баку-накопителю диоксида углерода и обогреваемому испарителю. 1 ил.

Способ эксплуатации установки для получения CO2-экстрактов, включающий более одного экстрактора, заключающийся в загрузке экстракторов исходным сырьем, герметизации их и поочередном осуществлении процесса CO2-экстракции в каждом из экстракторов путем подключения к баку-накопителю жидкой двуокиси углерода и к обогреваемому испарителю, передачи мисцеллы из экстрактора в испаритель, отгонки из последнего газообразной двуокиси углерода в конденсатор для сжижения и передачи в бак-накопитель жидкой двуокиси углерода, выгрузки готового CO2-экстракта из испарителя, отключения экстрактора от бака-накопителя и испарителя и последующего вскрытия экстрактора для выгрузки шрота, отличающийся тем, что до вскрытия экстрактора для выгрузки шрота, а также после вскрытия экстрактора и его герметизации полости экстракторов сообщают между собой для установления в них одинакового давления, затем экстракторы разъединяют и подключают к баку-накопителю и к обогреваемому испарителю экстрактор с исходным сырьем.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Арсенова З.Н | |||

| и др | |||

| Обзорная информация ЦНИИТЭИпищпрома | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ветров П.П | |||

| и др | |||

| Обзорная информация | |||

| ЦБНТИ мед промышленности | |||

| Сер.: Хим.-фарм.-пром | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-12-20—Публикация

1996-03-19—Подача