Изобретение относится к усовершенствованному способу получения анилина гидрированием нитробензола и может быть использовано в производстве красителей, а также в нефтехимической промышленности для гидрирования нитросоединений в первичные амины, применяемые в производстве капролактама.

Известны способы получения анилина гидрированием нитробензола в газовой фазе на многокомпонентных никель-оловянном, никель-медь-хром-титановом и никель-медь-оловянном катализаторах.

Катализаторы, полученные перечисленными способами, имеют высокую трудо- и энергоемкость и в процессе приготовления выделяют большое количество оксидов азота.

Наиболее близким к предлагаемому способу является способ получения анилина гидрированием нитробензола в паровой фазе на никель-алюмомедном катализаторе, промотированном окислами ванадия. Период межрегенерационного действия катализатора 50-60 ч, выход анилина 95,6%

Катализатор получают пропиткой по влагоемкости носителя сначала раствором ванадата аммония, затем раствором азотнокислой меди и никеля с последующей сушкой и прокалкой при 500oC.

Недостатком этого способа является низкая активность и селективность катализатора, высокая энерго- и трудоемкость.

Целью изобретения является разработка катализатора, обладающего высокой активностью и селективностью, полученного по упрощенной технологии с меньшими трудо- и энергозатратами.

Поставленная цель достигается за счет использования катализатора, содержащего никель, медь, ванадий и оксид алюминия, который получают смешением гидроксида алюминия с активной массой в присутствии азотной кислоты (Mк 0,015-0,1) и воды, причем активную массу получают совместным прокаливанием солей активных компонентов при температуре 500-550oC с последующей экструзией, сушкой и прокаливанием.

Носитель предпочтительно представляет собой смесь 60-90% термо- или механохимически обработанного и 10-40% переосажденного гидроксида алюминия. В качестве солей активных компонентов используют азотнокислые или щавелевокислые соли никеля и меди и ванадат аммония. Катализатор дополнительно может содержать хром в количестве 0,5-1% и двуокись титана в количестве 1-25% Содержание активных компонентов в катализаторе составляет: Ni 12-19% Cu - 1-2% V 3-4% прокалку катализатора ведут в токе воздуха при температуре 450-700oC, экструдаты катализатора имеют форму черенка или кольца.

Существенными отличительными признаками предлагаемого способа являются:

смешение гидроксида алюминия с активной массой в присутствии азотной кислоты и воды с последующей экструзией, сушкой и прокаливанием;

активную массу получают совместным прокаливанием солей активных компонентов при температуре 500-550oC.

Отличием является также и то, что предпочтительно в качестве:

гидроксида алюминия используют смесь механически или термомеханохимически обработанного гиббсита 60-90% и 10-40% переосажденного гидроксида алюминия;

в качестве солей активных компонентов используют азотнокислые или щавелевокислые соли никеля и меди и ванадат аммония;

содержание активных компонентов в катализаторе составляет:

Ni 12-19%

Cu 1-2%

V 3-4;

гидроксид алюминия содержит порообразующую добавку до 30% вес.

в катализаторную массу дополнительно вводят Cr в количестве 0,5-1%

в катализаторную массу дополнительно вводят TiO2 в количестве 1-25%

прокалку катализатора ведут в токе воздуха при температуре 450-700oC;

экструдаты катализатора имеют форму черенка или кольца.

Совокупность предложенных существенных отличительных признаков приводит к достижению поставленной цели и получению катализатора с высокой активностью и селективностью, менее энергоемкого и с меньшими трудозатратами.

Способ осуществляется следующим образом.

Для приготовления предлагаемого катализатора гидроксид алюминия смешивают с активной массой в присутствии азотной кислоты (Mk 0,015-0,1) и воды в количестве, необходимом для проведения пластификации и формовки. Активную массу получают смешением солей активных компонентов, нитратов или щавелевокислых солей никеля, меди с ванадатом аммония и прокаливанием при температуре 500-550oC в течение 4-6 часов.

Полученную активную массу смешивают с гидроксидом алюминия с последующей экструзией, сушкой и прокаливанием.

Процесс получения анилина проводят при атмосферном давлении и температуре 220-240oC. Мольное соотношение водород:нитробензол 12:1, нагрузка по нитробензолу 0,6 кг/л катализатора в час. Анализ анилина-сырца проводили с помощью хроматографа Цвет 110. Распределение пор по радиусам проводилось методом ртутной порометрии на порометре 2000 фирмы "Carlo Erba" (Италия). Определение Ni и Cu проводили методом атомной абсорбции, V методом окислительно-восстановительного титрования. Селективность катализатора характеризуется суммой примесей в органическом слое анилина-сырца.

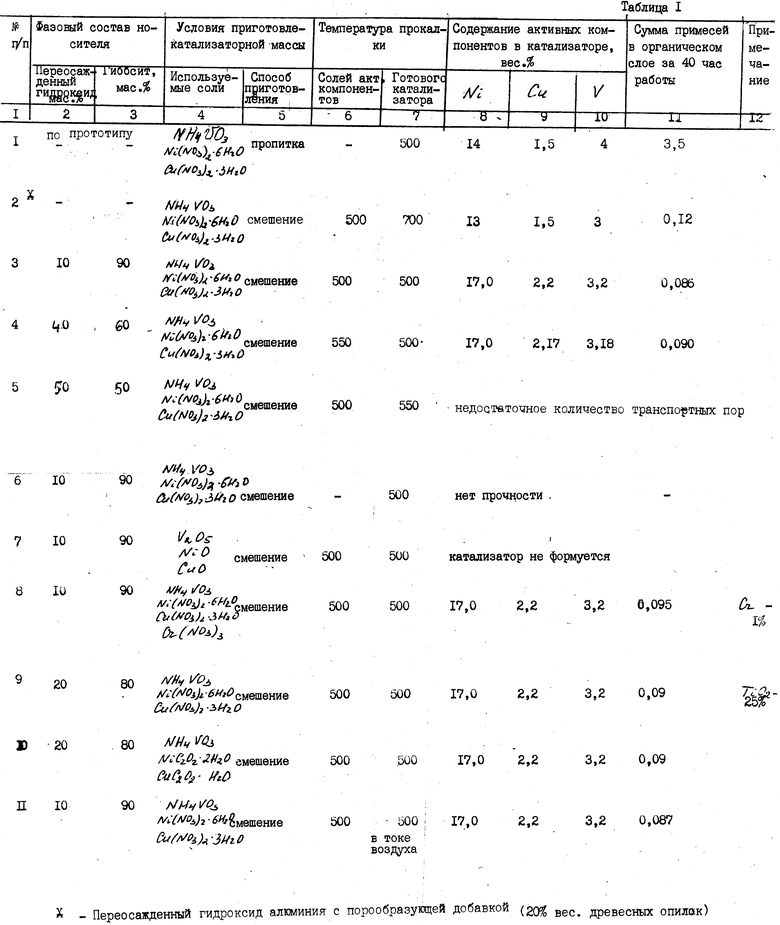

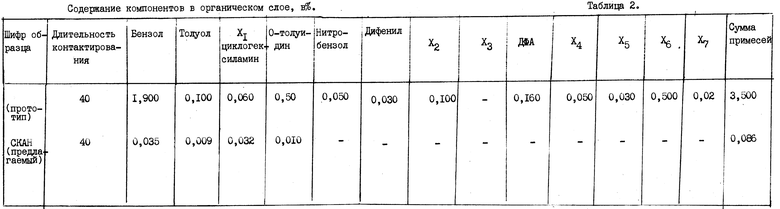

Данные об условиях приготовления предлагаемого катализатора приведены в табл. 1, данные по составу примесей в анилине-сырце приведены в табл. 2.

Пример 1 (по прототипу).

Наносят ванадат аммония из раствора на 39 г гранулированной окиси алюминия, сушат и прокаливают при 500oC. Затем наносят раствор солей:

Ni(NO3)2•6H2O, Cu(NO3)2.

Далее следует сушка при 100oC и прокаливание при 500oC 4 часа. Состав катализатора и его свойства приведены в табл.1.

Пример 2.

К 421 г гидроксида алюминия добавляют 84 г древесных опилок, в активную массу после совместного прокаливания солей

Ni(NO3)2 • 6H2O, Cu(NO3)2 (51% р-р), NH4VO3

далее добавляют 11,4 г 54%-ой азотной кислоты, 120,0 мл воды. Катализаторную массу перемешивают в течение 20 мин, экструдируют в виде черенков, сушат при температуре 80oC и прокаливают при 450-700oC в течение 6 часов в токе воздуха.

Пример 3.

К 43 кг гиббсита, пропущенного через дисмембратор с влажностью 0,45% прибавляют 5,2 кг переосажденного гидроксида алюминия с влажностью 8,6% Готовят смесь активной массы смешиванием азотнокислых солей никеля и меди с ванадатом аммония, причем для приготовления используют:

Ni(NO3)2 • 6H2O 51,2 кг

Cu(NO3)2 (51% р-р) 8,0 кг

NH4VO3 4,96 кг

Прокаливают при температуре 500oC в течение 4 часов, охлаждают. Полученную активную массу смешивают с гидроксидом алюминия, далее добавляют 1,3 кг 54%-ой азотной кислоты и 11,35 л воды (Mк 0,035). Катализаторную массу перемешивают в течение 20 мин, экструдируют в виде черенков, сушат при температуре 80oC и прокаливают при 500oC в течение 4 часов.

Пример 4.

Катализатор готовится аналогично примеру 3, только массовое соотношение гиббсита к переосажденному гидроксиду составляет 60:40.

Пример 5.

Катализатор готовится аналогично примеру 3, только массовое соотношение гиббсита к переосажденному гидроксиду составляет 50:50.

Пример 6.

Катализатор готовится аналогично примеру 3, только смесь активных компонентов вносится в катализаторную массу без прокаливания.

Пример 7.

Катализатор готовят аналогично примеру 3, только активную массу получают смешением реактивных окислов активных компонентов.

Пример 8.

Катализатор готовится аналогично примеру 3, только в активную массу вводят азотнокислый хром из расчета 1% в готовом катализаторе.

Пример 9.

Катализатор готовится аналогично примеру 3, только катализатор дополнительно содержит TiO2 в количестве 25%

Пример 10.

Катализатор готовится аналогично примеру 3, только в качестве активных солей используют щавелевокислые соли никеля и меди и ванадат аммония.

Пример 11.

Катализатор готовится аналогично примеру 3, только прокалку катализатора ведут в токе воздуха.

Из примеров и таблицы 1 видно, что катализатор, полученный по предлагаемой технологии, в отличие от прототипа обладает более высокой селективностью. Предлагаемая технология предусматривает внесение активных компонентов в замес после совместного прокаливания солей. Кроме того, что происходит упрощение технологии, улавливание окислов азота происходит в ограниченном объеме на стадии приготовления активных компонентов при совместном прокаливании солей. В случае использования щавелевокислых солей выделение вредных газов отсутствует. Технология менее энергоемка, сокращена стадия высокотемпературной прокалки и промежуточная стадия прокалки катализатора, сокращены затраты на оборудование. Использование смеси, содержащей гиббсита 50% приводит к уменьшению количества транспортных пор катализатора (пример 5). Уменьшение количества переосажденного гидроксида менее 10% приводит к снижению прочности и активности катализатора.

Активную массу готовят смешением солей активных компонентов (пример 3) с последующим прокаливанием при температуре 500-550oC. В результате такого прокаливания можно предположить, что образуется активная фаза, которая при внесении в замес с гидроксидом алюминия приводит к получению более селективного катализатора в процессе получения анилина.

Использование смеси реактивных окислов не приводит к получению пластичной катализаторной массы и она не формуется (пример 7).

Использование температуры прокаливания активных компонентов меньше 500oC не приводит к полному разложению солей и снижает селективность готового катализатора.

При смешении гидроксида алюминия с активной массой кислотный модуль находится в пределах 0,015-0,1 (пример 3). При уменьшении кислотного модуля масса плохо пластифицируется, при увеличении Mк происходит увеличение окислов азота. Оптимальным кислотным модулем являются пределы Mк 0,015-0,1.

Черенки или кольца, полученные после экструзии, предпочтительно прокаливать в токе воздуха при температуре 450-700oC.

Содержание активных компонентов для получения селективного катализатора выдерживают в пределах Ni 12-19% Cu 1-3% V 2-4% масс.

Для снижения закоксованности катализатора и увеличения межрегенерационного цикла в катализатор вводят хром в количестве 0,5-1% мас. и TiO2 в количестве 1-25%

Предлагаемый катализатор и прототип (4) были испытаны на установке Березниковского химического завода. Результаты испытаний предлагаемого канализатора и прототипа приведены в таблице 2.

Как видно из приведенных примеров табл. 2, количество примесей в органическом слое анилина-сырца после 40 часов контактирования в предлагаемом катализаторе значительно меньше, чем в прототипе (4) (примеры 1, 2), что подтверждает высокую активность и селективность предлагаемого катализатора. Значительным преимуществом разработанного катализатора является отсутствие тяжелой фракции углеводородов (х2-x6- неидентифицированные примеси), что значительно снижает затраты на утилизацию остатков после дистилляции анилина-сырца.

Преимуществом данного катализатора по сравнению с прототипом является то, что при достижении высокой селективности в процессе получения анилина технология его получения менее энерго- и трудоемкая и позволяет с высокой степенью улавливать вредные выбросы.

Таким образом, предлагаемая технология является энергосберегающей с минимальными трудозатратами и промышленно применима.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АНИЛИНА | 1995 |

|

RU2093262C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФЕНИЛАМИНА | 1993 |

|

RU2060989C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО ОКСИДА АЛЮМИНИЯ | 1996 |

|

RU2097328C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА АЛЮМИНИЯ | 2002 |

|

RU2214365C1 |

| Способ получения анилина и катализатор для него | 2016 |

|

RU2674761C2 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ НИТРОЗНЫХ ГАЗОВ ОТ КИСЛОРОДА И ДИОКСИДА АЗОТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2161533C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО ОКСИДА АЛЮМИНИЯ С БИДИСПЕРСНОЙ ПОРИСТОЙ СТРУКТУРОЙ | 1993 |

|

RU2069177C1 |

| НИКЕЛЬАЛЮМОХРОМОВЫЙ КАТАЛИЗАТОР ДЛЯ ГИДРИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ, ДЛЯ МЕТАНИРОВАНИЯ CO И CO И ДРУГИХ ПРОЦЕССОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2185240C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ, ДЛЯ МЕТАНИРОВАНИЯ СО И СО | 2001 |

|

RU2186623C1 |

| КАТАЛИЗАТОР НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2175265C1 |

Изобретение относится к усовершенствованному способу получения анилина гидрированием нитробензола и может быть использовано в производстве красителей, а также в нефтехимической промышленности для гидрирования нитросоединений в первичные амины, применяемые в производстве капролактама. Предлагаемый способ позволяет снизить технологические затраты, интенсифицировать процесс. Отличительным признаком предложенного способа является то, что катализатор получают смешением гидроксида алюминия с активной массой в присутствии азотной кислоты с кислотным модулем Mк = 0,015-0,1 и воды с последующей экструзией, сушкой и прокаливанием, причем активную массу получают совместным прокаливанием солей активных компонентов при температуре 500-550oC. 8 з. п. ф-лы, 2 табл.

Никель 12 19

Медь 1 3

Ванадий 2 4

Оксид алюминия Остальное

6. Способ по п.1, отличающийся тем, что катализатор дополнительно содержит хром в количестве 0,5 1%

7. Способ по п.1, отличающийся тем, что катализатор дополнительно содержит диоксид титана в количестве 1 25%

8. Способ по п.1, отличающийся тем, что прокалку катализатора ведут в токе воздуха при 450 700oС.

| SU, авторское свидетельство, 302333, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| SU, авторское свидетельство, 551861, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| SU авторское свидетельство, 525304, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1998-01-20—Публикация

1995-06-08—Подача