Изобретение относится к области приготовления гетерогенных катализаторов, используемых в процессах окислительного хлорирования углеводородов.

Известно, что окислительное хлорирование углеводородов, в частности этилена, осуществляют в присутствии трегерных солевых катализаторов, когда солевые системы (обычно CuCl2• KCl) наносят методом пропитки на такие носители, как оксид алюминия, силикагель, синтетические и природные алюмосиликаты, глины и т.д. /Муганлинский Ф.Ф. и др., Химия и технология галогенорганических соединений, М., 1991, с.39)

В качестве носителя обычно используют оксид алюминия в виде микросферических частиц размером от 20 до 200 микрон, которые получают распылительной сушкой суспензии гидроксида алюминия с последующим прокаливанием. Свойствами носителя определяются важные параметры нанесенного катализатора оксихлорирования как насыпная плотность, износоустойчивость, фракционный состав, величина удельной поверхности, радиус и объем пор. Насыпная плотность готового катализатора должна быть в пределах 0,90-1,15 кг/дм3, величина удельной поверхности 100-250 м2/г, общий объем пор 0,2-0,4 см3/г. Приготовление микросферического оксида алюминия, обеспечивающего получение катализатора с требуемыми свойствами, является сложной задачей, поэтому особенности технологии часто являются секретом фирмы.

Известен способ приготовления катализатора окислительного хлорирования этилена, когда полученный в несколько стадий носитель - микросферический оксид алюминия - дополнительно прокаливают при 250-500oC в течение 1-5 ч (в примере 3 ч при 380oC) для однородного распределения меди на поверхности пропитывают оксид алюминия в кипящем слое при температуре не более 50oC расчетным объемом раствора CuCl2 с концентрацией 160-600 г CuCl2/дм3. Пропитанные частицы сушат в кипящем слое, поднимая температуру со скоростью 30 град. /ч до 140oC, и выдерживают при этой температуре 0,5-15,0 ч. Такой способ пропитки и сушки позволяет добиться наиболее однородного распределения меди на поверхности, при котором отклонение максимальной и минимальной поверхности концентрации от среднеарифметической составляет ±7% (патент США N 4377491).

Недостатками указанного способа являются многостадийность и высокая энергоемкость процесса, необходимость использования очень концентрированных растворов и недостаточная равномерность распределения меди на поверхности.

Наиболее близким техническим решением по сущности и достигаемому эффекту является способ, когда сначала осаждают гидроксид алюминия взаимодействием азотной кислоты и алюмината натрия, затем распылительной сушкой отмытого и отфильтрованного гидроксида алюминия получают микросферические частицы, которые после прокаливания при 730oC превращаются в оксид алюминия - носитель для катализатора оксихлорирования. На приготовленный таким образом носитель распыливают при 70oC раствор CuCl2 или смеси CuCl2 и KCl и сушат при 130oC (патент США N 4454683).

Недостатками указанного способа являются многостадийность процесса, необходимость термообработки материала при высоких (730oC) температурах, недостаточная равномерность распределения активного слоя солевого состава на поверхности и в объеме катализатора.

Предлагаемое изобретение направлено на упрощение технологии приготовления катализатора окислительного хлорирования, на уменьшение ее энергоемкости, на обеспечение максимальной равномерности распределения активных компонентов и на улучшение каталитических свойств катализатора.

Этот технический эффект достигается путем осаждения гидроксида алюминия из алюмината натрия азотной или соляной кислотой при рН 9-10,5 и 20-75oC, промывкой полученного осадка водой до остаточного содержания Na2О менее 4,5%, смешением отмытого осадка гидроксида алюминия с хлорной медью (CuCl2•2Н2О) или со смесью хлорной меди и хлорида магния, или со смесью хлорной меди, хлорида и хлорида магния. Образовавшуюся суспензию гидроксида алюминия в растворе хлоридов металлов подвергают распылительной сушке при температуре газов на выходе из сушилки 130-200oC с получением микросферического катализатора, который дополнительно прокаливают при 250-350oC в течение 2-3 ч.

Пример 1. При комнатной температуре смешивают 10 дм3 18%-ной соляной кислоты, 60 дм3 раствора алюмината натрия, содержащего 290 г Al2О3/дм3 и 250 г NaOH/дм3, и получают суспензию гидроксида алюминия с рН 10. Суспензию перемешивают в течение часа, осадок отфильтровывают и промывают на фильтре 120 дм3 дистиллированной воды. Отфильтрованный и промытый осадок гидроксида алюминия размешивают с 0,5 кг CuCl2•2Н2О, разбавляют образовавшуюся суспензию водой до необходимой консистенции, в частности до содержания гидроксида алюминия в пересчете на Al2О3 6 мас.%, и подвергают суспензию распылительной сушке в потоке горячих дымовых газов при температуре газов на выходе из сушилки 150oC. Высушенный продукт прокаливают в течение 3 ч при 250oC и получают 2,7 кг микросферического катализатора, содержащего 8 мас.% меди.

Для определения активности в стеклянный реактор высотой 1150 мм и внутренним диаметром 46 мм загружают 1 дм3 катализатора, снизу подают воздух и с помощью электроспирали нагревают псевдоожиженный слой катализатора до 200oC. Затем в реакторе устанавливают контролируемый расход газообразных реагентов: этилена, воздуха и хлороводорода. При этом за счет выделяющегося тепла реакции образования дихлорэтана температура в слое катализатора повышается до 230-240oC.

Продукты реакции улавливают, анализируют и рассчитывают выход дихлорэтана на прореагировавший этилен. В примере 1 выход дихлорэтана на прореагировавший этилен составил 94% от теории.

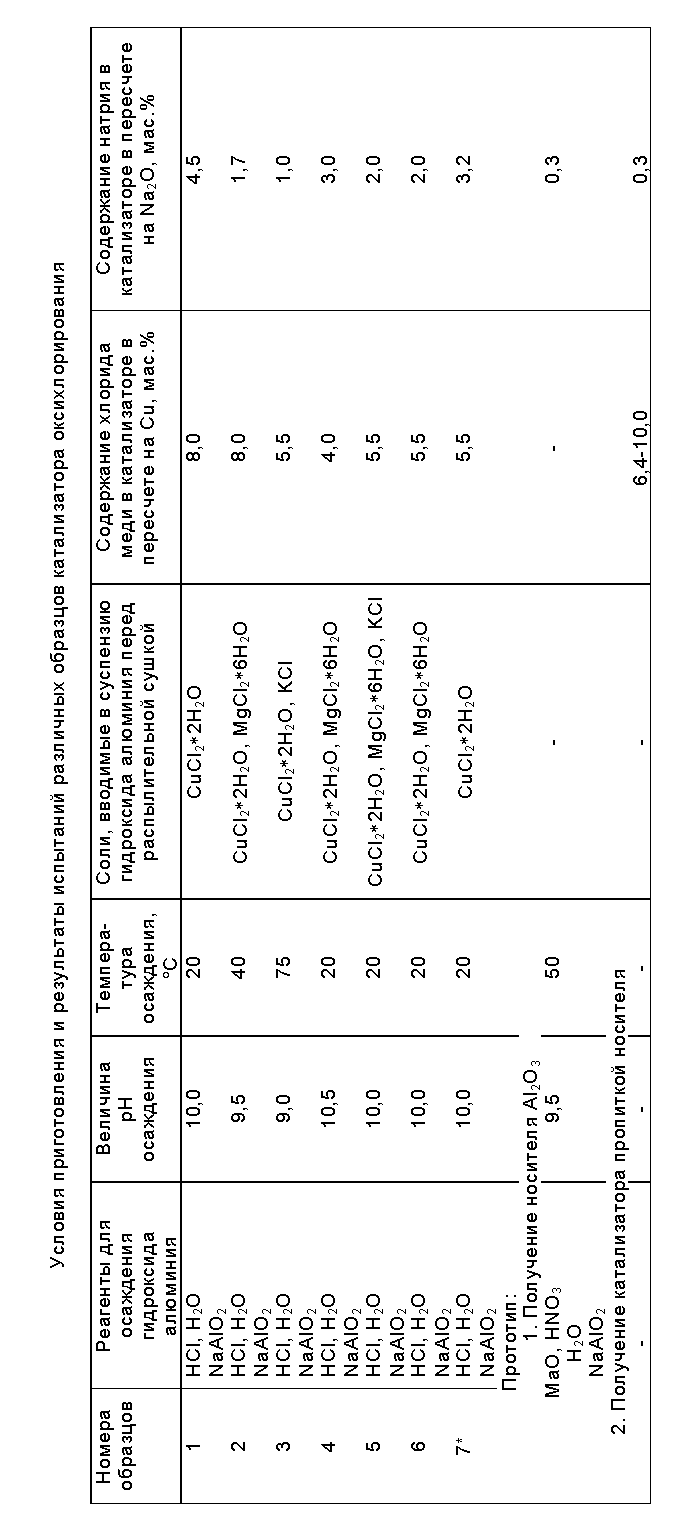

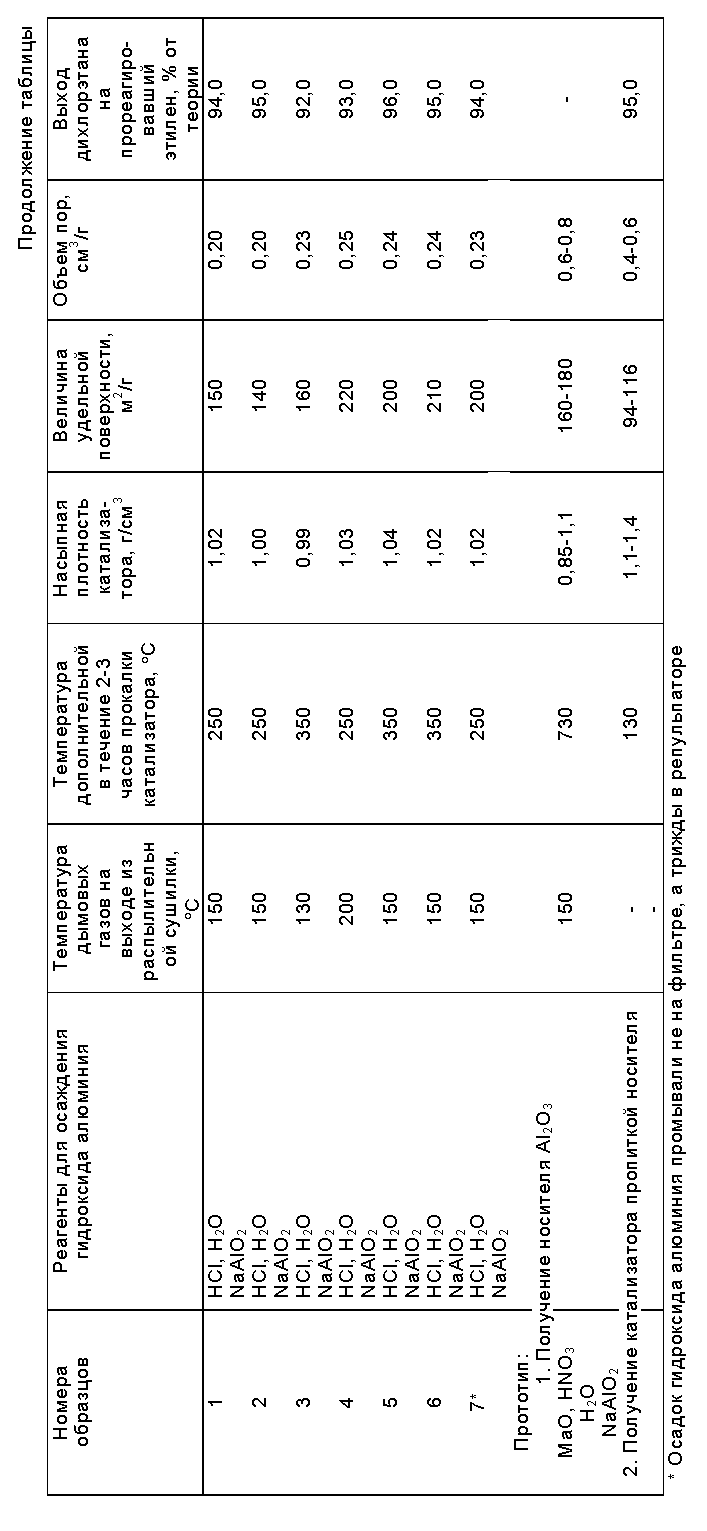

Условия приготовления и результаты испытаний как образца, полученного в примере 1, так и остальных образцов катализатора оксихлорирования приведены в таблице.

Как видно из описания и таблицы, заявляемый способ приготовления катализатора позволяет в отличие от известного способа проводить вместо следующих стадий - распылительной сушки суспензии гидроксида алюминия, высокотемпературной прокалки получившегося микросферического оксида алюминия (около 700oC), ответственной стадии пропитки носителя солями, сушки пропитанного носителя - только стадии распылительной сушки суспензии гидроксида алюминия в растворе необходимых солей и дополнительной прокалки получившегося катализатора при 250-350oC.

Кроме того, растворенные соли при перемешивании с гидроксидом алюминия равномерно распределяются во всем объеме суспензии, что обеспечивает полную однородность распределения активных солей в объеме получающегося микросферического катализатора.

Заявляемый способ планируется внедрить на Ишимбайском специализированном химическом заводе катализаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ МИКРОСФЕРИЧЕСКОГО КАТАЛИЗАТОРА ОКСИХЛОРИРОВАНИЯ УГЛЕВОДОРОДОВ | 1997 |

|

RU2139761C1 |

| КАТАЛИЗАТОР ДЛЯ ОКСИХЛОРИРОВАНИЯ ЭТИЛЕНА В 1,2-ДИХЛОРЭТАН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2183987C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО КАТАЛИЗАТОРА ОКИСЛИТЕЛЬНОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА | 2016 |

|

RU2639151C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МИКРОСФЕРИЧЕСКОГО АЛЮМООКСИДНОГО НОСИТЕЛЯ | 2000 |

|

RU2185880C1 |

| МИКРОСФЕРИЧЕСКИЙ ОКСИД АЛЮМИНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2163886C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1993 |

|

RU2057069C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОКСИХЛОРИРОВАНИЯ ЭТИЛЕНА | 1993 |

|

RU2080922C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКСИХЛОРИРОВАНИЯ ЭТИЛЕНА В 1,2-ДИХЛОРЭТАН | 1999 |

|

RU2148432C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО СИЛИКАГЕЛЯ | 1990 |

|

RU2060937C1 |

Изобретение относится к области приготовления гетерогенных катализаторов, используемых в процессе окислительного хлорирования углеводородов. Способ приготовления микросферического катализатора включает получение гидроксида алюминия путем осаждения из алюмината натрия соляной или азотной кислотой и введение хлоридов металлов, отличается тем, что гидроксид алюминия осаждают при рН 9,0-10,5 и 20- 75°C, промывают до остаточного содержания Na2O менее 4,5%, смешивают с хлорной медью, или со смесью хлорной меди и хлорида магния, или со смесью хлорной меди, хлорида калия и хлорида магния и образовавшуюся суспензию подвергают распылительной сушке при температуре газов на выходе из сушилки 130-200oC с последующим прокаливанием при 250-350oC в течение 2-3 ч. Способ позволяет значительно упростить технологию приготовления катализатора оксихлорирования и обеспечивает равномерное распределение активных компонентов в микросферических частицах катализатора. 1 табл.

Способ приготовления микросферического катализатора оксихлорирования углеводородов, включающий получение гидроксида алюминия путем осаждения из алюмината натрия соляной или азотной кислотой и введение хлоридов металлов, отличающийся тем, что гидроксид алюминия осаждают при pH 9,0 - 10,5 и 20 - 75oС, промывают до остаточного содержания Na2O менее 4,5%, смешивают с хлорной медью, или со смесью хлорной меди и хлорида магния, или со смесью хлорной меди, хлорида калия и хлорида магния, и образовавшуюся суспензию подвергают распылительной сушке при температуре газов на выходе из сушилки 130 - 200oС с последующим прокаливанием при 250 - 350oС в течение 2 - 3 ч.

| US 4451683 A, 29.05.84 | |||

| Катализатор для окислительного хлорирования метана | 1974 |

|

SU685327A1 |

| Способ приготовления катализатора для оксихлорирования углеводородов | 1984 |

|

SU1199260A1 |

| US 4377491 A, 22.03.83 | |||

| Муганлинский Ф.Ф | |||

| и др | |||

| Химия и технология галогенорганических соединений.-М.: Химия, 1991, с.39. | |||

Авторы

Даты

1999-06-10—Публикация

1996-12-05—Подача