Изобретение относится к технологии восстановления или упрочнения наплавкой изношенной поверхности деталей, преимущественно надрессорных балок и боковых рам тележек железнодорожных грузовых вагонов.

Известен способ восстановления деталей, при котором на изношенную часть детали устанавливают и закрепляют сваркой предварительно сформированную оболочку, внешнюю часть которой формируют по конфигурации неизношенной части детали, а внутреннюю поверхность по конфигурации подготовленной к наплавке изношенной части детали, при этом для повышения качества и упрощения технологии, оболочку выполняют составной и разной формы в зависимости от формы детали (см., например, описание изобретения к авторскому свидетельству СССР №789253, кл. В 23 К 9/04, 1979).

Однако применение такого способа требует больших трудозатрат по подготовке сформированной оболочки, при этом значительно усложняется технология восстановления наплавкой, а в ряде случаев способ практически не удается применить, особенно при восстановлении неравномерного износа на больших площадях по сечению и периметру.

Известен также способ наплавки деталей, используемый для восстановления режущих инструментов, при котором используют формирующее устройство большой теплопроводности в виде съемного медного водоохлаждаемого шаблона-кристаллизатора с внутренним отверстием, имеющим конфигурацию рабочей части наплавленного изделия (см., например, описание изобретения к авторскому свидетельству СССР №1776511, кл. В 23 К 9/04, 1992).

Недостатком известного способа является то, что он практически не предназначен для наплавки поверхностей больших размеров с неравномерным износом.

Наиболее близким из известных по своей технической сущности и достигаемому эффекту является выбранный в качестве прототипа способ восстановления изношенных поверхностей стальных деталей железнодорожных грузовых вагонов, при котором осуществляют предварительное изгибающее нагружение детали с одновременным контролем усилия нагружения, производят электродуговую наплавку изношенной поверхности в нагруженном состоянии детали, снимают нагрузку, осуществляют естественное охлаждение и последующую механическую обработку (см., например, патент РФ №2146992, кл. В 23 К 9/04, В 23 Р 6/00, опубл. 2000).

К недостаткам данного способа относится сравнительно невысокая усталостная прочность и межремонтный срок службы наплавляемых деталей.

Сущность заявляемого изобретения выражается в совокупности существенных признаков, достаточных для достижения обеспечиваемого предлагаемым изобретением технического результата, который выражается в повышении усталостной прочности боковых рам тележек грузовых вагонов с наплавленными электросваркой изношенными опорными поверхностями в буксовых проемах, повышая, тем самым, срок службы наплавляемых деталей.

Указанный технический результат достигается тем, что в способе восстановления изношенных поверхностей стальных деталей, при котором осуществляют предварительное изгибающее нагружение детали, контроль усилия нагружения, электродуговую наплавку изношенной поверхности в нагруженном состоянии детали, естественное охлаждение и последующую механическую обработку, нагружение детали осуществляют с предварительным определением предела текучести металла и соответствующей ему нагрузки, при которой осуществляют электродуговую наплавку изношенной поверхности и снимают нагрузку, благодаря чему снижают напряжения растяжения в упомянутых участках, а после естественного охлаждения производят дополнительное изгибающее нагружение детали с выдержкой и величиной нагрузки, необходимой и достаточной для формирования сжимающих напряжений в критических участках наплавленной детали, в которых возможна наибольшая вероятность разрушения.

Сравнение заявленного технического решения с прототипом позволило установить соответствие его критерию "новизна", так как оно не известно из уровня техники.

Предложенный способ является промышленно применимым существующими техническими средствами и соответствует критерию "изобретательский уровень", т.к. он явным образом не следует из уровня техники, при этом из последнего не выявлено каких-либо преобразований, характеризуемых отличительными от прототипа существенными признаками, на достижение указанного технического результата.

Таким образом, предложенное техническое решение соответствует установленным условиям патентоспособности изобретения.

Других известных технических решений аналогичного назначения с подобными существенными признаками заявителем не обнаружено.

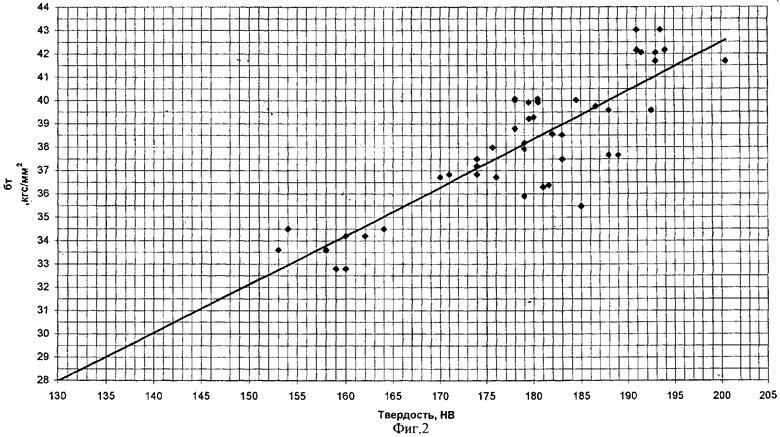

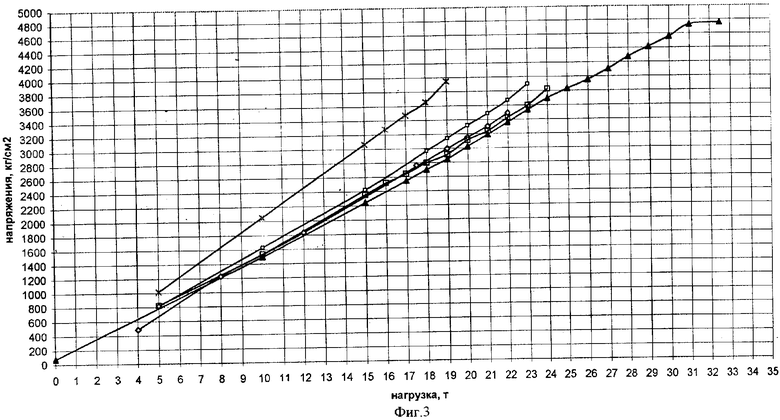

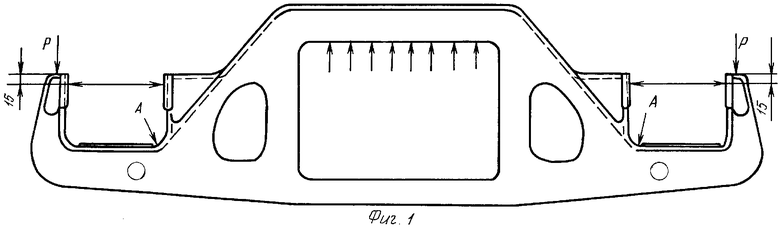

На фиг.1 представлена боковая рама тележки грузового вагона, вид сбоку; на фиг.2 - зависимость предела текучести от твердости металла; на фиг.3 - зависимость напряжения от нагрузки в наиболее нагруженном участке боковой рамы тележки грузового вагона.

Предложенный способ осуществляют следующим образом.

1. В наиболее напряженных зонах буксовых проемов боковых рам - внутренних углах, наиболее близких к оси симметрии боковой рамы, в месте перехода А прямого горизонтального участка в криволинейный участок определяют значения твердости (НВ) металла с интервалом 2-3 мм по ширине буксового проема. Значения твердости, резко отличающиеся от общего фона, во внимание не принимаются, а на основании оставшихся значений определяют среднеарифметическое значение твердости для конкретной боковой рамы - НВср.

2. Из полученных ранее статистических данных по определению механических свойств боковых рам строят графическую зависимость σт=f(HB), где σт - среднеарифметическое значение предела текучести материала боковой рамы, полученное на основании испытаний эталонных образцов. Далее при соответствующем значении твердости НВср, по полученной зависимости, определяют предел текучести металла рамы σт.

3. Из ранее проведенных экспериментов по статическому нагружению идентичных боковых рам с использованием наклеенных на эти рамы тензодатчиков строят графическую зависимость σср=f(P) (σр - среднеарифметическое значение напряжения, Р - соответствующая ей нагрузка) и определяют значение нагрузки Pт, которой соответствует предел текучести σт.

4. Нагружают боковую раму полученной выше силой Pт и под этой нагрузкой производят электродуговую наплавку изношенных опорных поверхностей боковой рамы, после чего нагрузку снимают, охлаждают боковую раму и осуществляют зачистку шлифовальной машинкой. Благодаря этой процедуре значительно уменьшаются сварочные напряжения растяжения в зоне внутреннего угла буксового проема, а также в других менее опасных местах наплавки.

5. Измеряют соответствующее расстояние l между наружными и внутренними щеками по наружному и внутреннему контуру буксовых проемов боковой рамы в 4-х местах.

6. Нагружают боковую раму силой Р=1,4·Рт, осуществляют выдержку под нагрузкой не менее 5 мин и сбрасывают нагрузку.

7. Определяют увеличение размера l (остаточная деформация). Если увеличение меньше 0,3 мм, то увеличиваем нагрузку на 1-2 т и после выдержки 5 мин вновь сбрасывают ее. Повторяют эту операцию до тех пор, пока не будет достигнуто увеличение размера l на 0,3-0,35 мм.

В последнем случае в наиболее напряженных зонах буксовых проемов (внутренние углы) возникнут остаточные напряжения сжатия (около 200 МПа), которые способствуют повышению сопротивления усталости боковой рамы тележки грузового вагона.

Исследования показали значительное уменьшение сварочных напряжений растяжения во внутренних углах буксовых проемов, а также в других менее опасных местах наплавки.

Таким образом, изобретение обеспечивает повышение усталостной прочности боковых рам тележек грузовых вагонов с наплавленными электросваркой изношенными опорными поверхностями в буксовых проемах, а следовательно, и срок службы наплавляемых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ БОКОВЫХ РАМ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ ВО ВНУТРЕННИХ УГЛАХ БУКСОВЫХ ПРОЕМОВ | 2011 |

|

RU2476302C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОПОРНЫХ ПОВЕРХНОСТЕЙ НЕСУЩИХ ДЕТАЛЕЙ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ | 2008 |

|

RU2394673C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ БУКС ЖЕЛЕЗНОДОРОЖНЫХ ГРУЗОВЫХ ВАГОНОВ | 1998 |

|

RU2146992C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОПОРНЫХ И НАПРАВЛЯЮЩИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ | 2008 |

|

RU2394672C1 |

| ГАСИТЕЛЬ КОЛЕБАНИЙ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ВОССТАНОВЛЕНИЯ ЕГО ФРИКЦИОННОЙ ПЛАНКИ | 1996 |

|

RU2144874C1 |

| ТЕЛЕЖКА ГРУЗОВОГО ВАГОНА | 2002 |

|

RU2224673C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БУКСОВЫХ НАЛИЧНИКОВ РАМЫ ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 2013 |

|

RU2554049C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДПЯТНИКА | 1996 |

|

RU2100159C1 |

| РАМА БОКОВАЯ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА ШТАМПОСВАРНОЙ КОНСТРУКЦИИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2566798C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БУКСОВЫХ НАПРАВЛЯЮЩИХ БОКОВЫХ РАМ ТЕЛЕЖКИ | 2005 |

|

RU2294275C1 |

Изобретение относится к восстановлению изношенных деталей, преимущественно надрессорных балок и боковых рам тележек железнодорожных грузовых вагонов. Способ восстановления изношенных поверхностей стальных деталей включает предварительное изгибающее нагружение детали, контроль усилия нагружения, электродуговую наплавку изношенной поверхности в нагруженном состоянии детали, естественное охлаждение и последующую механическую обработку. Нагружение детали осуществляют с предварительным определением предела текучести металла и соответствующей ему нагрузки, а после естественного охлаждения производят дополнительное изгибающее нагружение детали с выдержкой и величиной нагрузки, необходимой и достаточной для формирования сжимающих напряжений в критических участках наплавляемой детали, в которых возможна наибольшая вероятность разрушения. Техническим результатом изобретения является повышение усталостной прочности и срока службы деталей. 3 ил.

Способ восстановления изношенных поверхностей стальных деталей, при котором осуществляют предварительное изгибающее нагружение детали, контроль усилия нагружения, электродуговую наплавку изношенной поверхности в нагруженном состоянии детали, естественное охлаждение и последующую механическую обработку, отличающийся тем, что нагружение детали осуществляют с предварительным определением предела текучести металла и соответствующей ему нагрузки, при которой осуществляют электродуговую наплавку изношенной поверхности и снимают нагрузку, благодаря чему снижают напряжения растяжения в упомянутых участках, а после естественного охлаждения производят дополнительное изгибающее нагружение детали с выдержкой и величиной нагрузки, необходимой и достаточной для формирования сжимающих напряжений в критических участках наплавляемой детали, в которых возможна наибольшая вероятность разрушения.

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ БУКС ЖЕЛЕЗНОДОРОЖНЫХ ГРУЗОВЫХ ВАГОНОВ | 1998 |

|

RU2146992C1 |

| СПОСОБ ЗАЩИТЫ И ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ НАПЛАВКОЙ | 1998 |

|

RU2124975C1 |

| СПОСОБ РЕМОНТА КОЛЕНЧАТЫХ ВАЛОВ | 1995 |

|

RU2104132C1 |

| RU 2001728 C1, 27.02.1992 | |||

| DE 3102091 A1, 12.08.1982. | |||

Авторы

Даты

2005-11-20—Публикация

2004-04-22—Подача