Изобретение относится к технологии восстановления или упрочнения наплавкой изношенной поверхности корпусных деталей, преимущественно корпусов букс железнодорожных грузовых вагонов.

Известен способ восстановления деталей, при котором на изношенную часть детали устанавливают и закрепляют сваркой предварительно сформированную оболочку, внешнюю часть которой формируют по конфигурации неизношенной части детали, а внутреннюю поверхность по конфигурации подготовленной к наплавке изношенной части детали, при этом для повышения качества и упрощения технологии, оболочку выполняют составной и разной формы в зависимости от формы детали (см., например, описание изобретения к авторскому свидетельству СССР N 789253, кл. B 23 K 9/04, 1979).

Однако применение такого способа требует больших трудозатрат по подготовке сформированной оболочки, при этом значительно усложняется технология восстановления наплавкой, а в ряде случаев способ практически не удается применить, особенно при восстановлении неравномерного износа на больших площадях по сечению и периметру.

Известен также способ наплавки деталей, используемый для восстановления режущих инструментов, при котором используют формирующее устройство большой теплопроводности в виде съемного медного водоохлаждаемого шаблона-кристаллизатора с внутренним отверстием, имеющим конфигурацию рабочей части наплавленного изделия (см. , например, описание изобретения к авторскому свидетельству СССР N 1776511, кл. B 23 K 9/04, 1992).

Недостатком известного способа является то, что он практически не предназначен для наплавки поверхностей больших размеров с неравномерным износом.

Наиболее близким из известных по своей технической сущности и достигаемому эффекту является выбранный в качестве прототипа способ восстановления изношенных поверхностей корпусов букс железнодорожных грузовых вагонов, при котором производят электродуговую наплавку изношенной поверхности (см., например, кн. В. Лапидус и др. Ремонт вагонов сваркой.- М.: Трансжелдориздат, 1935, с. 128-135).

К недостаткам данного способа относится возникновение деформации корпуса буксы при наплавке, что обуславливает некачественное наложение сварного шва восстановленной рабочей поверхности.

Сущность заявляемого изобретения выражается в совокупности существенных признаков, достаточных для достижения обеспечиваемого предлагаемым изобретением технического результата, который выражается в повышении технологичности за счет устранения деформации корпуса буксы в процессе наплавки и эффективности восстановления корпусных деталей грузовых вагонов.

Новизна предложенного способа усматривается в том, что перед наплавкой корпуса буксы предварительно осуществляют его нагружение путем упругой деформации в направлении челюстей с одновременным контролем усилия нагружения, производят наплавку направляющих в нагруженном состоянии по диагоналям с проковкой каждого выполненного шва, последующей выдержкой в нагруженном состоянии в течение 30 мин, после чего усилие снимают и осуществляют наплавку его опорной поверхности, при этом наплавку ведут с учетом припуска на механическую обработку.

Предложенный способ соответствует установленным условиям патентоспособности изобретения.

Других известных технических решений аналогичного назначения с подобными существенными признаками заявителем не обнаружено.

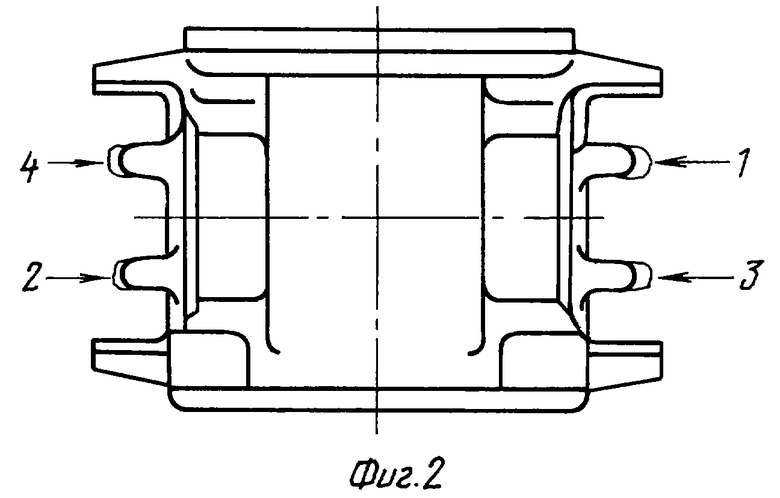

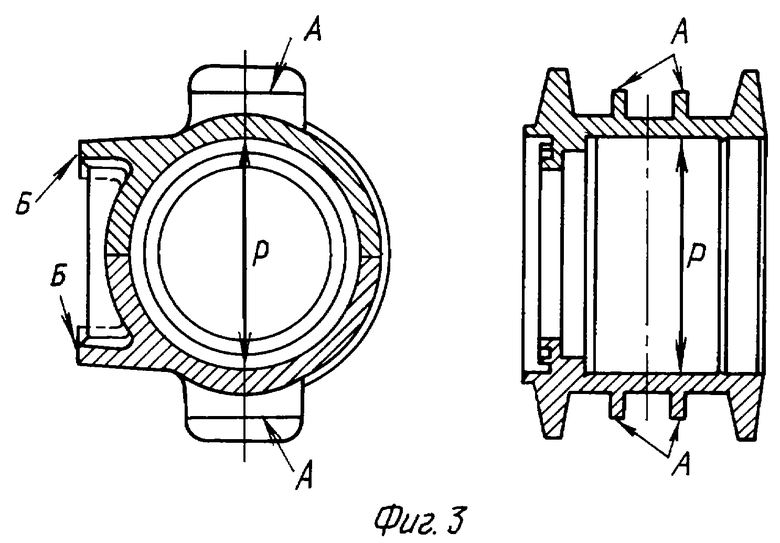

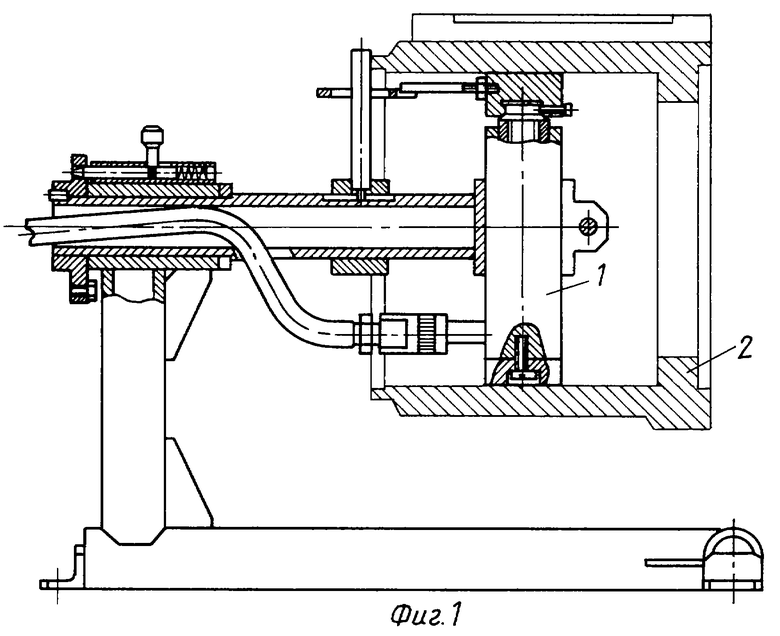

На фиг. 1 представлен силовой распорный механизм; на фиг. 2 - схема наплавки изношенной поверхности; на фиг. 3 - схема приложения распорного усилия.

Предложенный способ осуществляют следующим образом.

Восстанавливаемый корпус буксы надевают на силовой распорный механизм 1 (фиг. 1), с помощью которого корпус буксы 2 перед наплавкой упруго деформируется. При наплавке направляющих А корпуса буксы в свободном состоянии диаметр посадочного отверстия, равный 250 мм, уменьшается в направлении челюстей в среднем на 0,2 мм, а в направлении опорной поверхности Б соответственно на столько же увеличивается. Для того чтобы избежать этого, вдоль челюстей прикладывается распорное усилие (фиг. 3), которое вызывает увеличение диаметра в этом направлении. Корпус буксы, как показали эксперименты, необходимо деформировать не менее чем на 0,4 мм, для чего прикладывается внутреннее разжимающее усилие порядка 10 т. Во избежание трудоемких измерений внутреннего диаметра корпуса буксы контроль осуществляют по величине внутреннего давления в системе с помощью манометра.

Наплавку направляющих А (фиг. 2) осуществляют на пониженных режимах. Это дает возможность при сохранении устойчивого горения дуги и производительности процесса получить минимальную зону разогрева металла и, следовательно, минимальную зону пластических деформаций. При наплавке наложение сварочных швов осуществляют по направляющим (фиг. 2) в нагруженном состоянии по диагоналям в последовательности 1-2-3-4, указанной на фиг. 2 с проковкой молотком или пневмоинструментом каждого выполненного шва, последующей выдержкой в нагруженном состоянии в течение 30 минут для релаксации остаточных напряжений, что способствует уменьшению разогрева основного металла и благоприятствует снижению остаточной деформации корпуса буксы. После наплавки направляющих челюстей корпус буксы снимают с распорного силового механизма и затем наплавляют опорную поверхность Б также с учетом припуска на механическую обработку.

Применение предложенного способа обеспечивает восстановление изношенных корпусов букс и повышение ресурса их работы при экономии затрат на приобретение новых.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ БОКОВЫХ РАМ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ ВО ВНУТРЕННИХ УГЛАХ БУКСОВЫХ ПРОЕМОВ | 2011 |

|

RU2476302C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2264281C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДПЯТНИКА | 1996 |

|

RU2100159C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЯТНИКА ВАГОНА | 1999 |

|

RU2180878C2 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ НАПЛАВКИ СЛОЯ СТАЛИ | 2009 |

|

RU2394671C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОПОРНЫХ ПОВЕРХНОСТЕЙ НЕСУЩИХ ДЕТАЛЕЙ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ | 2008 |

|

RU2394673C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ КОРПУСОВ ВАГОННЫХ БУКС ЭЛЕКТРОДУГОВОЙ НАПЛАВКОЙ И УСТРОЙСТВО ДЛЯ ЗАДАНИЯ И ФИКСАЦИИ ПРЕДВАРИТЕЛЬНОЙ ДЕФОРМАЦИИ ДИАМЕТРА ВНУТРЕННЕЙ ПОВЕРХНОСТИ КОРПУСА ПРИ ЕГО ОСУЩЕСТВЛЕНИИ | 1997 |

|

RU2123411C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОПОРНЫХ И НАПРАВЛЯЮЩИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ | 2008 |

|

RU2394672C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТИ КАТАНИЯ ВАГОННЫХ КОЛЕС | 1997 |

|

RU2113325C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГРЕБНЕЙ ВАГОННЫХ КОЛЕС | 1996 |

|

RU2109613C1 |

Способ может быть использован для восстановления наплавкой изношенной поверхности корпусных деталей, преимущественно корпусов букс железнодорожных грузовых вагонов. Перед наплавкой корпуса буксы предварительно осуществляют его нагружение путем упругой деформации в направлении челюстей с одновременным контролем усилия нагружения. Производят последовательную наплавку направляющих в нагруженном состоянии по диагоналям с проковкой каждого выполненного шва. После выдержки и промежуточного естественного охлаждения в нагруженном состоянии в течение 30 мин осуществляют наплавку опорной поверхности корпуса буксы. Наплавку поверхностей ведут с учетом припуска на механическую обработку. Способ позволяет повысить технологичность ремонта за счет устранения деформации корпуса в процессе наплавки и эффективность восстановления корпусных деталей вагонов. 3 ил.

Способ восстановления изношенных поверхностей корпусов букс железнодорожных грузовых вагонов, при котором производят электродуговую наплавку изношенной поверхности, отличающийся тем, что перед наплавкой корпуса буксы предварительно осуществляют его нагружение путем упругой деформации в направлении челюстей с одновременным контролем усилия нагружения, производят последовательную наплавку направляющих в нагруженном состоянии по диагоналям с проковкой каждого выполненного шва, последующей выдержкой и естественным охлаждением в нагруженном состоянии в течение 30 мин, после чего усилие снимают и осуществляют наплавку его опорной поверхности, при этом наплавку поверхностей ведут с учетом припуска на механическую обработку.

| В.Лапидус и др | |||

| Ремонт вагонов сваркой | |||

| - М.: Трансжелдориздат, 1935, с.128-135 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| А.А.Амелина | |||

| Устройство и ремонт вагонных букс с роликовыми подшипниками | |||

| - М.: Транспорт, 1971, с.55-68. | |||

Авторы

Даты

2000-03-27—Публикация

1998-10-16—Подача