Изобретение относится к процессам получения водного нитрата никеля из отработанного никельсодержащего катализатора и может найти применение в химической промышленности.

Известен способ получения никеля в кислом растворе из никельсодержащей руды путем ее термической обработки при 550 990oC в восстановительной атмосфере, после чего производят охлаждение реакционной смеси, ее обработку кислотой и извлечение в кислом растворе [1]

Основным недостатком этого способа является низкая степень извлечения и чистоты целевого продукта.

Известен способ получения нитрата никеля из отработанного алюмоникелевого катализатора, включающий его обработку азотной кислотой при нагревании, в котором обработку ведут в присутствии нитрата алюминия, взятого в количестве 2-10% по отношению к массе 53%-ного водного раствора азотной кислоты. При этом обработку ведут при 90 95oC и массовым соотношением катализатора к кислоте равном 1:(6 10) соответственно [2]

Основным недостатком этого способа является наличие вредных выбросов в атмосферу, возникающие при термообработке азотнокислого раствора, т. к. при 90 95oC азотная кислота разлагается с выделением оксидов азота.

Наиболее близким к изобретению является способ получения водного нитрата никеля путем растворения отработанного никельсодержащего катализатора при 119 120oC в течение 2 3 ч в 60 70%-ной азотной кислоте [3]

Основным недостатком этого способа является наличие вредных выбросов оксидов азота, возникающих на стадии термообработки азотнокислой реакционной смеси.

Задача изобретения создание технологии получения водного нитрата никеля из отработанного никельсодержащего катализатора, обеспечивающий высокую степень извлечения целевого продукта и отсутствие вредных выбросов оксидов азота.

Поставленная задача решается описываемым способом получения водного нитрата никеля, включающим измельчение исходного отработанного никельоксидного катализатора до размера частиц не более 1 мм, обжиг катализатора в стационарном слое при 600 1200oC в течение 1 3 ч в газовой восстановительной атмосфере в присутствии твердого пылевидного малосернистого топлива, взятого при массовом отношении катализатора:топливо, равном (85 - 96):(4 15), охлаждение полученного продукта в восстановительной атмосфере до 30 80oC, выщелачивание продукта 30 60%-ной азотной кислотой при соотношении Ж:Т (2- 4):1 в течение 1 3 ч, с последующей фильтрацией, промывкой обессоленной водой, отделением твердого остатка, объединением фильтрата с промывной водой и их упаркой до содержания никеля 100 200 г/л.

При этом обжиг катализатора ведут в газовой восстановительной атмосфере, содержащей продукты газификации твердого топлива.

Кроме того, используют малосернистое топливо с содержанием серы не более 0,1 мас.

Используют топливо с содержанием летучих компонентов 20 40 мас.

Промывку обессоленной водой осуществляют при массовом соотношении Ж:Т, равном (1 3):1.

Перед упаркой раствор подвергают доочистке путем обработки щелочным реагентом до pH 5,5 6,5, с последующим отделением полученного осадка, сушкой и повторным растворением в азотной кислоте.

При этом твердое топливо перед обжигом предварительно смешивают с отработанным катализатором.

Сущность способа заключается в создании технологии получения водного нитрата никеля, позволяющей достигать выхода целевого продукта до 99,8% и при этом обеспечить степень чистоты до 99,8% а также исключить вредные выбросы в атмосферу, т. к. обработка азотной кислотой ведется при нормальных условиях, при температуре преимущественно 40 50oC за счет экзотермики реакции.

Решение поставленной задачи достигается предлагаемой совокупностью признаков.

Измельчение отработанного катализатора до размера частиц менее 1 мм позволяет обеспечить вскрытие реакционной поверхности, что затем делает обжиг более эффективным. После этого катализатор смешивают с малосернистым углеродистым восстановителем с содержанием летучих углеводородных компонентов 20 40% Это позволяет избежать загрязнения целевого продукта серой и существенно снизить температуру обжига, вследствие высокой восстановительной способности данного восстановителя.

Восстановительный обжиг шихты проводят в стационарном слое, условия которого экспериментально подобраны таким образом, что температура не менее 700oC позволяет удалить летучие хемосорбированные компоненты (S, Cl) с поверхности катализатора и перевести кислородные соединения никеля в металлическое состояние.

Затем катализатор охлаждают в атмосфере CO, CO2 до температуры менее 50oC, что не позволяет произойти вторичному окислению никеля металлического, поскольку после обжига его мелкодисперсная структура будет характеризоваться пироформностью и высокой химической активностью.

Выщелачивание огарка производится 30 60%-ной азотной кислотой при нормальных условиях, что позволяет избежать загрязнения среды окислами азота, в отличие от выщелачивания при нагревании. Целью выщелачивания является максимальный перевод никеля металлического в азотнокислый раствор, что достигается экспериментально подобранными параметрами процесса.

После этого пульпу фильтруют для отделения раствора азотнокислого никеля, а твердый остаток промывают обессоленной водой для избежания загрязнения раствора примесями солей.

Фильтрат и промывную воду объединяют и обрабатывают щелочным реагентом до pH 5,5 6,5 для осаждения гидрооксида никеля и отфильтровывают. Эта операция позволяет повысить чистоту целевого продукта по примесям.

Отфильтрованную гидроокись никеля повторно растворяют в азотной кислоте, взятой в количестве, необходимом для получения концентрации никеля в растворе 100 200 г/л, это раствор является товарным продуктом.

Пример 1. Отработанный никелевый катализатор с содержанием никеля 5 мас. измельчают до крупности 0,2 мм, смешивают с древесным марки БАУ углем, содержащем S 0,06% и летучих 20% в отношении катализатор:восстановитель 94:6 и проводят обжиг в шахтной печи в стационарном слое при 700oC в течение 1,5 ч в восстановительной атмосфере. Огарок охлаждают до 40oC и выщелачивают 40% -ной азотной кислотой при Т:Ж 1:2 в течение 2 ч. Полученную пульпу отфильтровывают и промывают твердый остаток двухкратным количеством обессоленной воды. Фильтрат и промывные воды объединяют и упаривают до содержания никеля в растворе 200 г/л.

В полученной после упарки раствор перешло 99,2% никеля из катализатора, степень чистоты 99,6.

Пример 2. Отработанный никелевый катализатор, взятый как в примере 1, обрабатывают при условиях примера 1, до стадии объединения фильтрата и промывных вод.

После объединения фильтрата с промывными водами полученный раствор нейтрализуют щелочью до pH 6,0, при этом никель осаждается в виде гидрооксида. Отфильтрованную и промытую обессоленной водой фазу повторно растворяют в азотной кислоте для получения водного раствора нитрата никеля с концентрацией соли 150 г/л. В целевой продукт перешло 98,6% никеля из катализатора. Степень чистоты 99,8%

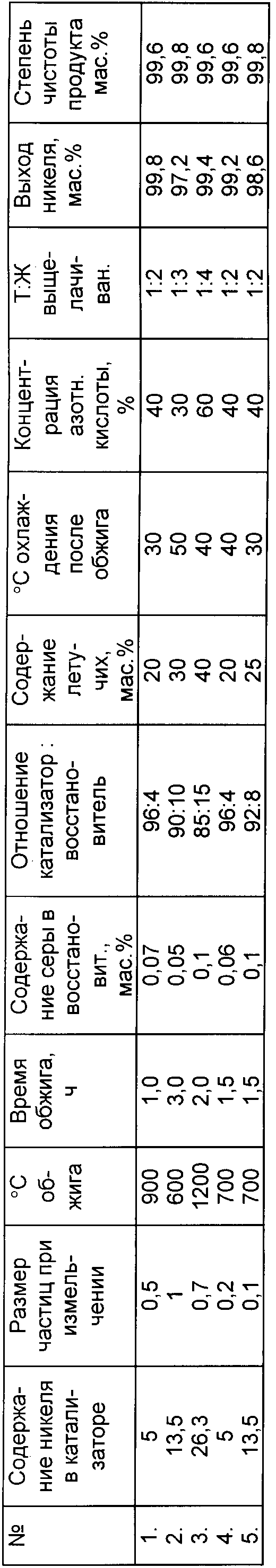

Примеры 1 5 осуществления данного способа сведены в таблицу.

Предлагаемый способ обеспечивает следующие преимущества:

обеспечивает высокую степень извлечения никеля из отработанного катализатора;

повышает выход нитрата никеля по сравнению с прототипом с 97,0 до 99,8 мас.

повышает степень чистоты целевого продукта до 99,8 мас.

позволяет улучшить экологию процесса за счет исключения выбросов оксидов азота в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2000 |

|

RU2157419C1 |

| Способ переработки отработанного молибден-алюминийсодержащего катализатора | 2017 |

|

RU2645825C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2013 |

|

RU2532871C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1997 |

|

RU2134458C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МОЛИБДЕНА ИЗ ОТРАБОТАННЫХ МОЛИБДЕН-КОБАЛЬТОВЫХ КАТАЛИЗАТОРОВ НА НОСИТЕЛЕ ИЗ ОКСИДА АЛЮМИНИЯ | 2024 |

|

RU2838285C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ КОНЦЕНТРАТА ТРАНСПЛУТОНИЕВЫХ ИЛИ ТРАНСПЛУТОНИЕВЫХ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ В МЕТАЛЛОКЕРАМИКУ | 2001 |

|

RU2201629C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1997 |

|

RU2133991C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ РАСТВОРОВ ТРАНСУРАНОВЫХ ЭЛЕМЕНТОВ | 1994 |

|

RU2095867C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СУРЬМЫ-125 ИЗ СМЕСИ ОСКОЛКОВ ДЕЛЕНИЯ, УРАНА, ТРАНСУРАНОВЫХ ЭЛЕМЕНТОВ, ПРОДУКТОВ КОРРОЗИИ И ТЕХНОЛОГИЧЕСКИХ ОТХОДОВ | 1992 |

|

RU2073927C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ РАСТВОРОВ ТЕХНЕЦИЯ | 1997 |

|

RU2132093C1 |

Изобретение заключается в способе получения водного нитрата никеля из отработанного никельсодержащего катализатора, включающий измельчение исходного отработанного никель-оксидного катализатора до размера частиц не более 1 мм, обжиг катализатора в стационарном слое при 600 - 1200oC в течение 1 - 3 ч в газовой восстановительной атмосфере в присутствии твердого, пылевидного, малосернистого топлива, взятого при массовом соотношении катализатор: топливо, равном (85 - 96):(4 - 15), охлаждение полученного продукта в восстановительной атмосфере до 30 - 80oC, выщелачивание продукта 30 - 60 мас.% азотной кислоты при соотношении Ж = Т, равном (2 - 4):1 в течение 1 - 3 ч с последующей фильтрацией, промывкой обессоленной водой, отделением твердого остатка, объединением фильтрата с промывкой водой и их упарку до содержания никеля 100 - 200 г/л, отделение целевого продукта и возврат жидкой фазы на стадию объединения. 4 з.п. ф-лы, 1 табл.

1200oС в течение 1 3 ч в газовой восстановительной атмосфере в присутствии твердого пылевидного малозернистого топлива, взятого при массовом соотношении катализатор топливо, равном 85 96 4 15, затем полученный продукт охлаждают в восстановительной атмосфере до 30 50oС и обрабатывают 30 60%-ной азотной кислотой при соотношении жидкой и твердой фаз, равном 2 4 1 в течение 1 3 ч, после чего фильтруют, промывают обессоленной водой, отделяют твердый остаток, объединяют фильтрат с промывной водой и раствор упаривают до содержания никеля 100 200 г/л.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛИРОВАНИЯ АБРАЗИВНО-АЛМАЗНЫМИ ЛЕПЕСТКОВЫМИ КРУГАМИ С ПАРАМЕТРИЧЕСКОЙ ОСЦИЛЛЯЦИЕЙ | 2003 |

|

RU2247642C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ нарезания сквозных резьб и устройство для его осуществления | 1986 |

|

SU1393555A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ извлечения никеля из отработанного катализатора | 1980 |

|

SU1011237A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-12-27—Публикация

1993-07-13—Подача