Изобретение относится к способам получения малосернистого дизельного топлива и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ получения малосернистых нефтяных дистиллятов путем гидроочистки нефтяных фракций, предусматривающий обработку нефтяных фракций при температуре 390 450oC, объемной скорости подачи сырья 1 ч-1, давлении 3,0 МПа и молярном отношении водорода к углеводороду, равном 4, в присутствии каталитической системы, включающей катализаторы гидроконверсии и гидрообессеривания, взятые в массовом соотношении 50 90 50 10, при этом оба катализатора используют в виде отдельных слоев и катализатор гидрообессеривания располагают над катализатором гидроконверсии. Недостатком способа является относительно невысокая степень гидрообессеривания (авт.св. СССР, N 1181522, 1985).

Наиболее близким по технической сущности и достигаемому эффекту является способ получения малосернистого дизельного топлива путем гидроочистки исходного сырья при повышенной температуре с использованием трех расположенных сверху вниз слоев катализатора: алюмокобальтмолибденового, алюмоникельмолибденового и алюмокобальтмолибденового при массовом соотношении катализатора в слоях 0,5 1,0 4,0 4,5 5,0 8,0, подвергаемых предварительному сульфидированию элементарной серой при температуре 350 - 450oC. Процесс гидроочистки проводят при температуре 320 370oC (патент РФ N 1801116, 1993).

Известный способ имеет следующие недостатки: получаемый продукт имеет относительно высокое содержание остаточной серы (более 0,05 мас.) при умеренных температурах процесса 320 360oC; низкий выход гидроочищенной целевой фракции 200 360oC, особенно при повышении температуры процесса.

Изобретение направлено на решение задачи повышение качества целевого продукта по содержанию серы, не превышающей 0,05 мас. и его выхода.

Решение заданной задачи опосредовано новым техническим результатом, заключающимся в подборе катализаторов с различной поровой структурой, соотношения катализаторов, обеспечивающих их повышенную активность и селективность.

Получение малосернистого дизельного топлива проводят путем гидроочистки при повышенных температурах и давления в присутствии водорода с использованием катализаторов гидрообессеривания.

Процесс проводят в две стадии с промежуточным подогревом газосырьевой смеси и на первой стадии используют алюмоникельмолибденовый катализатор с преобладающим радиусом пор 9 12 нм, на второй стадии алюмоникельмолибденовый или алюмокобальтмолибденовый катализатор с преобладающим радиусом пор 4 8 нм при массовом соотношении катализаторов первой и второй стадий 1:2 6, процесс проводят при температуре 250 350oC на первой стадии, 320 380oC на второй стадии.

Пример 1. Процесс гидроочистки проводят на пилотной установке с подачей водорода и нисходящем потоком газосырьевой смеси в двух последовательно расположенных реакторах с автономным электрообогревом каждого реактора. Гидрообессериванию подвергают прямогонную дизельную фракцию 200 360oC с содержанием серы 1,6 мас. В первый по ходу реактор загружают 25 г алюмоникельмолибденового катализатора (АНМ), содержащего 6.1% NiO, 15,3% MoO3, Al2O3, остальное с преобладающим радиусом пор 9 - 12 нм и 0,5 г элементарной серы. Во второй реактор загружают 75 г АНМ катализатора, содержащего 4,1% NiO 15,6% MoO3, Al2O3, остальное с преобладающим радиусом пор 4 8 нм и 4 г элементарной серы. После продувки установки азотом, опрессовки и замены азота на водород поднимают давление до 2.0 МПа и проводят сульфидирование катализаторов при подъеме температуры до 400oC, затем снижают температуру в первом реакторе до 300oC, во втором реакторе до 370oC и подают сырье. Процесс гидрообессеривания проводят при давлении водорода 3,0 МПа, объемной скорости подачи сырья 4 ч-1, отношении водород:сырье 300 нл/л. Определение содержания серы в гидрогенизате проводят на приборе "Sulf U.V." методом ультрафиолетовой флуоресценции. Определение выхода фракции 200 360oC проводят по ГОСТ 11011-85. Содержание серы в полученном гидрогенизате составляет 0,015 мас. выход фракции 200 360oC 97,0 об.

Примеры 2 4. Условия проведения процесса гидроочистки те же, что и в примере 1. Устанавливают другие температуры в реакторах первой и второй стадий. При температуре на первой стадии 250oC и на второй стадии 320oC содержание серы в гидрогенизате составляет 0,045 мас. выход 98,5 об.

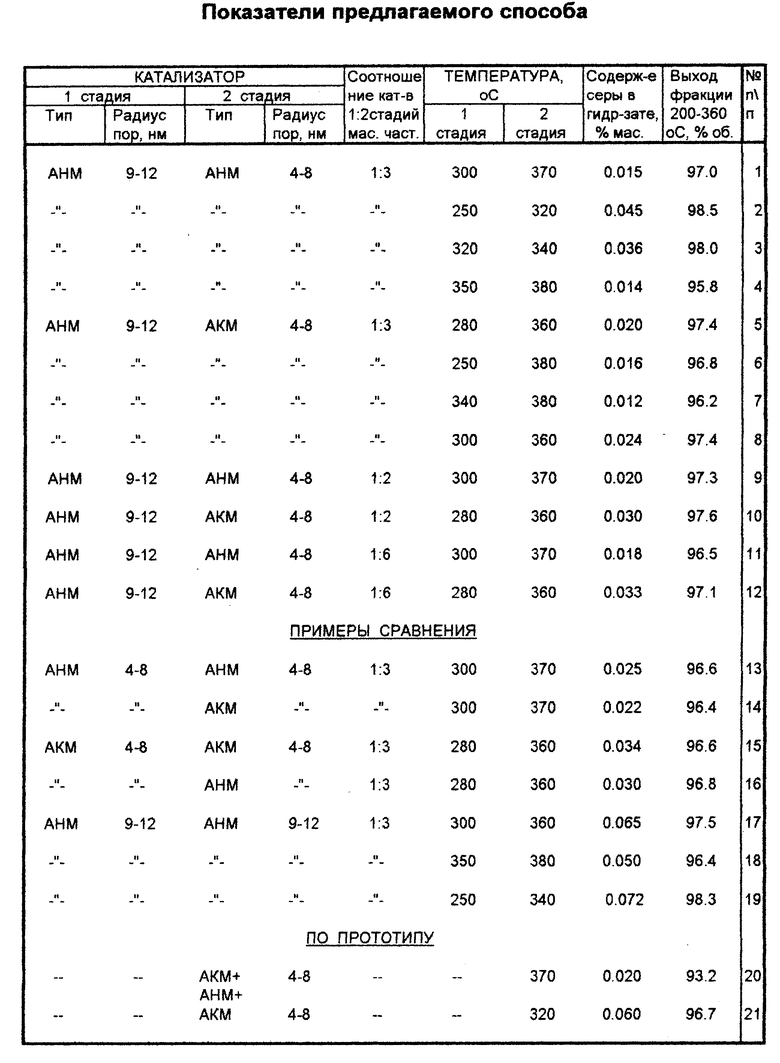

Полученные результаты представлены в таблице.

Примеры 5 8. Загрузку катализаторов, элементарной серы, продувку азотом, опрессовку и сульфидирование катализаторов проводят аналогично примеру 1, за исключением того, что во второй по ходу реактор загружают 75 г алюмокобальтмолибденового катализатора (АКМ), содержащего 3.9% CoO, 14.2% MoO3, Al2O3 остальное с преобладающим радиусом пор 4 8 нм. Условия проведения процесса те же, что и в примере 1 при различной температуре по стадиям процесса.

Примеры 9 12. Условия проведения процесса гидрообессеривания те же, что и в примере 1. При загрузке катализаторов меняют массовое соотношение катализаторов первой и второй стадии гидрообессеривания.

Примеры 13 16 (для сравнения). Условия проведения процесса гидроочистки аналогичны примеру 1. В реакторе первой и второй стадии загружают АНМ или АКМ катализаторы с преобладающим радиусом пор 4 8 нм.

Примеры 17 19 (для сравнения). Условия проведения процесса гидроочистки те же, что и в примере 1. В оба реактора загружают АНМ катализатор с преобладающим радиусом пор 9 12 нм.

Все полученные результаты представлены в таблице, там же приведены показатели известного способа.

Таким образом, преимущество предлагаемого способа заключается в повышении степени гидрообесеривания, выражающееся в снижении содержания серы в гидроочищенном топливе при одновременном увеличении выхода целевой фракции 200 360oC. Так, например, при сопоставимых условиях проведения процесса, но с различной комбинацией катализаторов на первой и второй стадиях (примеры 1 и 13), содержание серы в продукте в предлагаемом способе ниже на 0,01 мас. при увеличении выхода на 0,4 об. а по сравнению с известным способом (пример 20) на 0,005 мас. и 3,8 об. соответственно. При низких температурах процесса (примеры 2 и 19) снижение содержания серы составляет 0,027 мас. при повышении выхода на 0,2 об. и в сравнении с известным способом (пример 21) - 0,015 мас. и 1,8 об. соответственно. Другое преимущество заключается в возможности снижения жесткости процесса гидроочистки для обеспечения заданного качества дизельного топлива и, как следствие, увеличении продолжительности межрегенерационного периода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ДИСТИЛЛЯТОВ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 1998 |

|

RU2135548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА ИЗ СЕРНИСТЫХ НЕФТЕЙ | 1998 |

|

RU2141994C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА МАЛОСЕРНИСТОГО ПЕЧНОГО ТОПЛИВА | 1996 |

|

RU2112011C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 2006 |

|

RU2312886C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГОБЕЗОПАСНОГО ДИЗЕЛЬНОГО ТОПЛИВА | 1996 |

|

RU2103324C1 |

| СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 1995 |

|

RU2084492C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 2004 |

|

RU2252243C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ ОСТАТОЧНОГО НЕФТЯНОГО СЫРЬЯ | 2019 |

|

RU2737803C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТЫХ ДИЗЕЛЬНЫХ ТОПЛИВ | 1998 |

|

RU2140963C1 |

| СПОСОБ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2007 |

|

RU2353644C1 |

Изобретение относится к способам получения малосернистого дизельного топлива путем гидроочистки исходного сырья и может быть использовано в нефтеперерабатывающей промышленности. Процесс гидроочистки осуществляется в две стадии с промежуточным подогревом газосырьевой смеси с использованием на первой стадии алюмоникельмолибденового катализатора с преобладающим радиусом пор 9 - 12 нм и на второй стадии алюмоникельмолибденового или алюмокобальтмолибденового катализатора с преобладающим радиусом пор 4 - 8 нм при массовом соотношении катализаторов первой и второй стадий 1:2 - 6. Процесс проводят при температуре 250 - 350oC на первой стадии и 320 - 380oC на второй стадии. Способ позволяет повысить степень гидрообессеривания исходного сырья и получать дизельное топливо с содержанием серы менее 0,05 мас.% при одновременном увеличении выхода целевой фракции 200 - 360oC. 1 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1181522, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 1801116, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1997-12-27—Публикация

1996-12-24—Подача