Изобретение относится к машиностроению, в частности к технологии нанесения твердосмазочных покрытий типа графита или дисульфида молибдена на поверхности трения цилиндрических деталей типа вала, и может быть использовано во всех случаях, когда требуется нанести покрытия в виде сухого порошка на поверхности, подвергающиеся изнашиванию.

Известен способ нанесения твердой смазки на металлические поверхности трения путем натирания их порошком дисульфида молибдена, диселенида молибдена, графита и др. причем на натираемую поверхность может быть нанесен подслой легкоплавкого металла.

Известен способ нанесения твердой смазки на металлические поверхности путем окунания последних в суспензию или намазывания на них пасты с последующим высушиванием и смыванием излишков смазывающей смеси.

Наиболее близким к заявляемому является способ получения антифрикционных покрытий путем натирания металлической поверхности дисульфидом молибдена, осуществляемый в атмосфере аммиака.

Однако известные способы не обеспечивают высокой долговечности покрытия в силу плохой адгезии с обрабатываемыми поверхностями, или требуют специального дорогостоящего оборудования вакуумных камер.

Задачей изобретения является повышение долговечности покрытия за счет улучшения адгезии с обрабатываемой поверхностью.

Поставленная задача достигается тем, что натирание поверхности осуществляют в псевдокипящем слое порошковой твердой смазки, а частицам смазки сообщают колебания ультразвуковой частоты, сориентированные по отношению к натираемой поверхности в радиальном и тангенциальном направлениях.

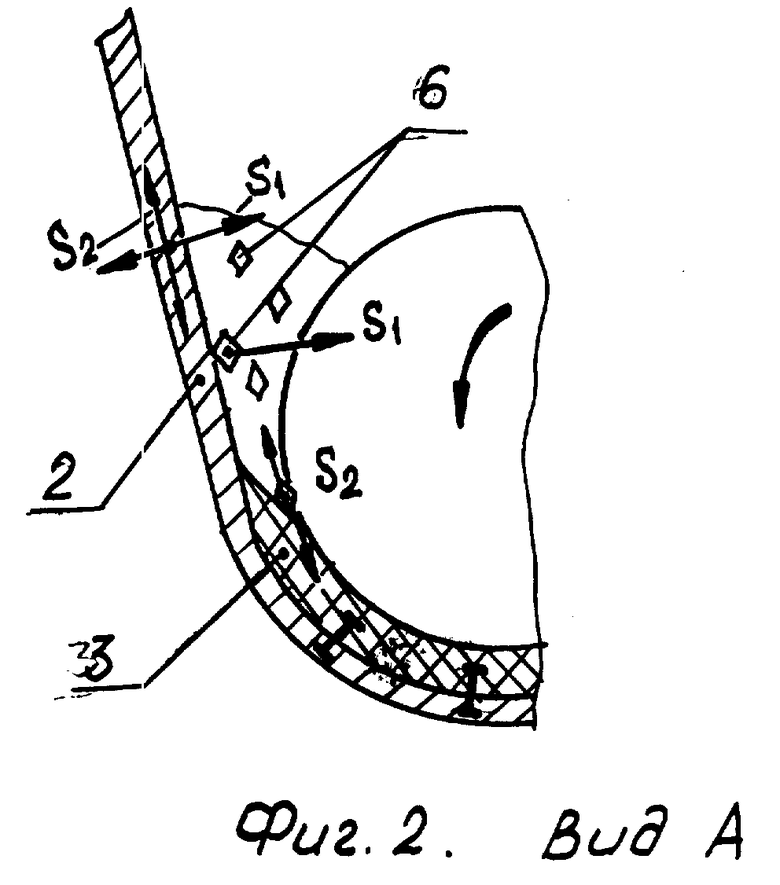

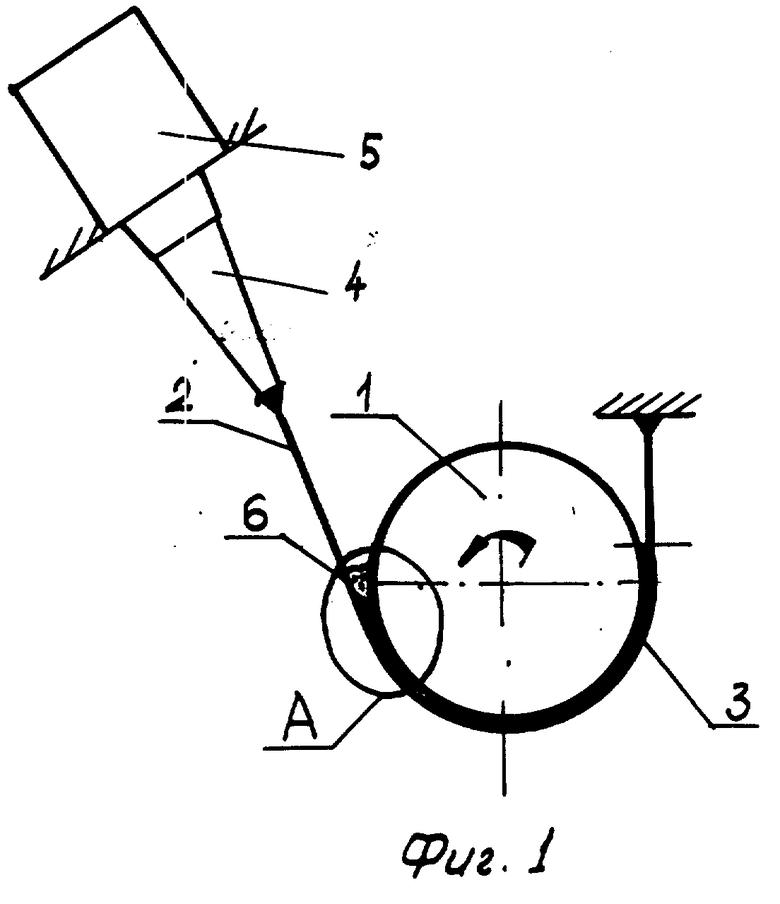

На фиг. 1 и 2 изображены схемы устройства для осуществления заявляемого способа.

Обрабатываемая деталь 1 (цилиндрическая поверхность вала) контактирует в процессе осуществления способа с инструментом упругой металлической полосой 2, поверхность которой в зоне контакта с обрабатываемой деталью жестко соединена с накладкой 3 из износостойкого материала (например фторопласта).

Металлическая полоса закреплена на торце концентратора 4, который в свою очередь связан с ультразвуковым преобразователем 5, питающимся от ультразвукового генератора (УЗГ-10, на схеме не показан). Твердая смазка в виде порошка подается в зону забора и, захватываясь при вращении детали 1, перемещается в рабочую зону.

Так как упругая лента 2 жестко связана с ультразвуковым концентратом 4, то при его работе она растягивается и сжимается на величину амплитуды колебаний торца концентратора (30 50 мкм) с ультразвуковой частотой. В результате частицы смазки 6, контактирующие с лентой 2, получают импульсы колебаний двух видов S1 и S2, ориентированных по отношению к обрабатываемой поверхности радиально S1 и тангенциально S2. Появление импульсов S2 вызвано удлинением и укорачиванием ленты, а импульсов S1 тем, что при удлинении и укорачивании лента с меньшей и большей силой сжимает накладку 3, тем самым лента 2 то приближается, то отдаляется от обрабатываемой поверхности 1. Импульсы следуют с ультразвуковой частотой, активизируя частицы смазки. Создается псевдокипящий слой, в котором частицы смазки под влиянием импульсов S1 эффективно проникают во все микронеровности поверхности детали. В этом состоит первый этап нанесения покрытия.

Второй этап этап втирания, наступает, когда поверхность детали входит в контакт с материалом накладки 3. Частицы смазки, захваченные движением вращения детали, втягиваются в клиновой зазор и распределяются по обрабатываемой поверхности. При этом происходит эффективное дозаполнение микронеровностей поверхности детали, которое не было обеспечено первым этапом обработки, так как импульсы S2 существенно активизируют процесс втирания, в то время как импульсы S1 препятствуют явлению сводообразования смазки над микронеровностями. Накладка 3 вместе с лентой 2 совершают осциллирующие движения ультразвуковой частоты, что делает процесс натирания особенно эффективным, обеспечивая качественную адгезию и, как следствие этого, повышение долговечности покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛИ | 1995 |

|

RU2095225C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ ПРИ ПОВЕРХНОСТНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2185270C2 |

| Устройство для нанесения твердосмазочных покрытий на внутреннюю цилиндрическую поверхность втулки | 2023 |

|

RU2823556C1 |

| Способ получения антифрикционныхпОКРыТий | 1979 |

|

SU831862A1 |

| Способ нанесения твердосмазочныхпОКРыТий (ЕгО ВАРиАНТы) | 1979 |

|

SU834247A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2209852C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОУСТОЙЧИВОСТИ ДЕТАЛЕЙ ПУТЕМ НАНЕСЕНИЯ ПЛЕНКИ СМАЗОЧНОЙ КОМПОЗИЦИИ НА ОСНОВЕ ДИСУЛЬФИДА МОЛИБДЕНА НА ПОВЕРХНОСТИ ТРЕНИЯ | 2011 |

|

RU2479670C2 |

| АНТИФРИКЦИОННОЕ ТВЕРДОСМАЗОЧНОЕ ПОКРЫТИЕ | 2023 |

|

RU2820998C1 |

| СПОСОБ АНТИФРИКЦИОННО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2355555C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2209851C1 |

Изобретение относится к машиностроению, в частности к технологии нанесения твердосмазочных покрытий с применением ультразвука. Способ нанесения покрытия на поверхности трения состоит в том, что покрытие наносят путем натирания в псевдокипящем слое порошковой твердой смазки, причем частицам смазки сообщают колебания ультразвуковой частоты, ориентированные относительно натираемой поверхности в радиальном и тангенциальном направлениях. 2 ил.

Способ нанесения покрытия на поверхности цилиндрических деталей путем натирания поверхности, отличающийся тем, что натирание осуществляют в псевдокипящем слое порошковой твердой смазки, причем частицам смазки сообщают колебания ультразвуковой частоты, ориентированные относительно натираемой поверхности в радиальном и тангенциальном направлениях.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пугина Л.И | |||

| и др | |||

| Дисульфид молибдена | |||

| - Киев: Наукова думка, 1968, с.20 - 22 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения антифрикционныхпОКРыТий | 1979 |

|

SU831862A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-12-27—Публикация

1995-06-06—Подача