Изобретение относится к машиностроению, а именно к устройству для нанесения твердосмазочных покрытий различных консистенций на внутреннюю поверхность втулки, которые применяются в тяжело нагруженных узлах трения при действии радиальных и осевых нагрузок.

В настоящее время существуют различные устройства для нанесения твердосмазочных покрытий на внутреннюю поверхность втулки, в зависимости от их формы, размера, и конфигураций.

Известно устройство для нанесения твердосмазочного покрытия на поверхность трения описанный в патенте RU 2100478 С1, МПК С23С 24/04, B22F 7/04 опубликованный 27.12.1997, «Способ нанесения покрытия на поверхности трения».

Устройство состоит из упругой металлической полосы, поверхность которой в зоне контакта с обрабатываемой деталью жестко соединена с накладкой из износостойкого материала. Металлическая полоса закреплена на торце концентратора, который в свою очередь связан с ультразвуковым преобразователем, питающимся от ультразвукового генератора. Процесс нанесения твердой смазки происходит, когда поверхность детали входит в контакт с материалом накладки. Частицы смазки, захваченные движением вращения детали, втягиваются в клиновой зазор и распределяются по обрабатываемой поверхности.

Известно устройство для нанесения твердосмазочного покрытия на поверхность детали путем ее натирания антифрикционными брусками описанный в патенте RU 2355555 С2, МПК В24В 39/02, С23С 28/02 опубликованный 20.05.2009, «Способ антифрикционно-упрочняющей обработки внутренних цилиндрических поверхностей».

Устройство состоит из корпуса, снабженного отверстиями и каналами для размещения тарированных пружин, оси, соединительных трубок из эластичного материала для подвода суспензии из антифрикционного порошка металла в зону обработки. В радиально расположенных гнездах корпуса устанавливаются тарированные пружины, на которых закреплены колодки с закрепленными в них брусками, выполненными из антифрикционных материалов (медь и т.п.) и из стали с смонтированными деформационными элементами (шарики, ролики). На концах колодок имеются заплечики с цилиндрическими поверхностями в виде кулачков, контактирующие с внутренними цилиндрическими поверхностями пазов втулок, установленных в корпусе и оси, жестко связанных между собой винтами, штифтами, закрепленными винтами и пружинными шайбами. В корпусе с помощью резьбы через мерное кольцо крепится штанга, на которой смонтирована муфта, снабженная штуцером для подвода суспензии антифрикционного материала, с уплотнительными фторопластовыми и резиновыми кольцами. От осевого перемещения муфта удерживается пружинным кольцом. Нанесение твердосмазочного покрытия осуществляется за счет натирания поверхности антифрикционными брусками и за счет подачи в зону обработки раствора поверхностно-активных веществ.

Известно также устройство для нанесения твердосмазочного покрытия фрикционно-механическим способом описанный в патенте RU 2287025, МПК С23С 26/00, С23С 24/04 опубликованный 10.11.2006, «Способ фрикционно-механического нанесения антифрикционных покрытий на внутренние цилиндрические поверхности деталей и устройство для его осуществления», принятый за прототип.

Устройство состоит из корпуса, выполненного в виде полого цилиндра, который размещен в направляющих и связан с прибором, обеспечивающим создание регулируемых по частоте и амплитуде осевых колебаний. Корпус имеет на конце кольцевую проточку с резьбой для установки упорной шайбы. В проточке размещены упругий кольцевой элемент, изготовленныйиз резины или упругоподатливого полимера, и деформирующий кольцевой элемент, выполненный из алюминиевого сплава, который жестко, соединен с корпусом и деформирующим кольцевым элементом. Деформирующий кольцевой элемент имеет на наружной поверхности оксидное теплоизолирующее покрытие и кольцевую канавку для размещения натирающего элемента, выполненного из фольги, изготовленной из антифрикционного сплава на основе меди. Сквозной паз, выполненный в корпусе, служит для размещения и закрепления концов натирающего элемента. Нанесение твердосмазочного покрытия осуществляется за счет силового взаимодействия натирающего элемента и обрабатываемой детали при их вращении во взаимно противоположных направлениях.

Проблемой в области нанесения твердосмазочных покрытий на внутренние цилиндрические поверхности обрабатываемых деталей, является применение сложных устройств, в конструкции которых имеются сложные узлы и механизмы, которые не способны использовать различные консистенции смазки с регулированием толщины наносимых твердосмазочных покрытий.

Технический результат, направленный на решение указанной проблемы, заключается в повышении несущей способности и прочности схватывания -адгезии твердосмазочного покрытия с внутренней цилиндрической поверхности втулки за счет равномерного нанесения и вдавливания твердосмазочного покрытия заданной толщины в поверхностные поры материала цилиндрической втулки.

Достигается технический результат за счет того, что устройство для нанесения твердосмазочных покрытий на внутреннюю цилиндрическую поверхность втулки содержит корпус, который выполненный в виде каркаса, состоящего из двух частей, каждая из которых включает основание с двумя вертикальными стойками, соединенными в верхней части перемычками, а в нижней части подставками для размещения ведущей шестерни, в каждой вертикальной стойке выполнены сквозные нижние и сквозные верхниеотверстия, причем нижние сквозные отверстия выполнены цилиндрическими, с размещенными в них нижними металлическими осями, соединяющие в нижней части вертикальные стойки двух частей каркаса и зафиксированные стопорными кольцами с двух их сторон, верхние сквозные отверстия выполнены с возможностью вертикального перемещения, расположенных в них верхних металлических осей, соединяющие в верхней части вертикальные стойки двух частей каркаса и зафиксированные стопорными кольцами с двух их сторон, в нижней части каркаса на одной нижней металлической оси расположено зубчатое колесо, входящее в зацепление с ведущей шестерней, а на другой нижней металлической оси размещен валик, в верхней части на каждой верхней металлической оси размещены прижимные валики, в верхней части торцов вертикальных стоек выполнены сквозные резьбовые отверстия, в которых установлены прижимные винты, с возможностью передачи нагрузки на верхние металлические оси, на верхних торцах перемычек выполнены сквозные резьбовые отверстия, в которых установлены регулировочные винты, на нижних концах которых размещены держатели с расположенным в них металлическим роликом.

Сущность заявленного решения поясняется на фигурах, где:

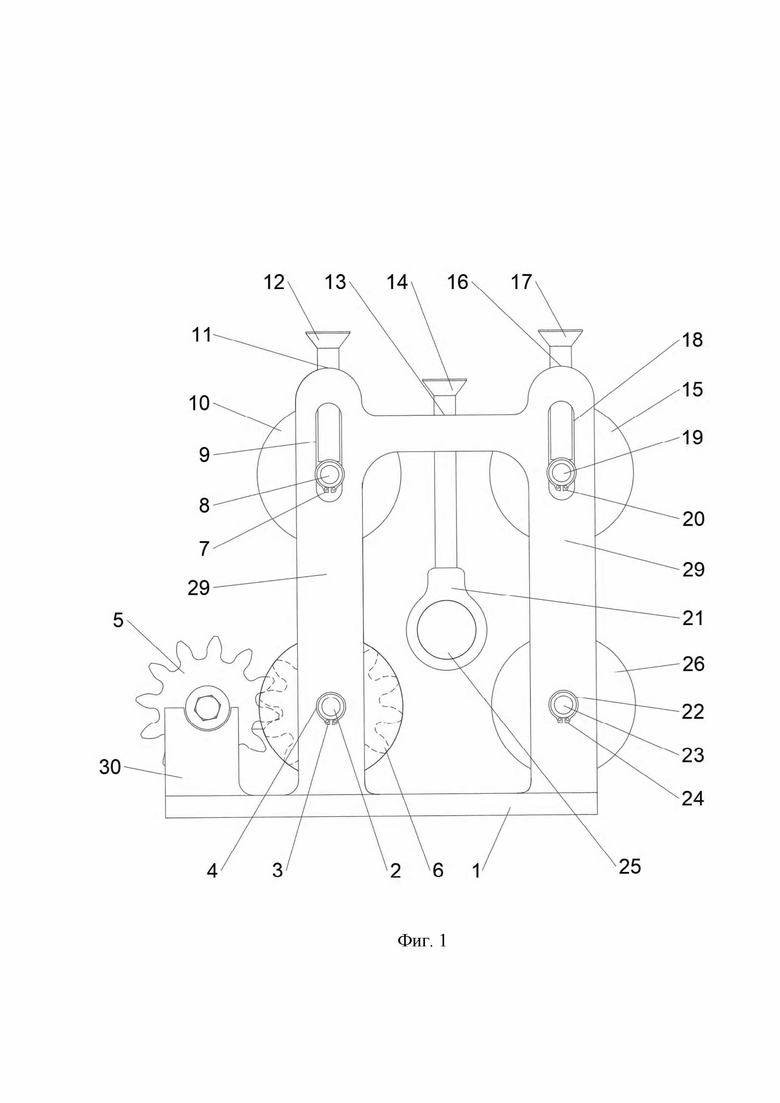

На фиг. 1 изображено устройство для нанесения твердосмазочных покрытий различных консистенций на внутреннюю цилиндрическую поверхность втулки.

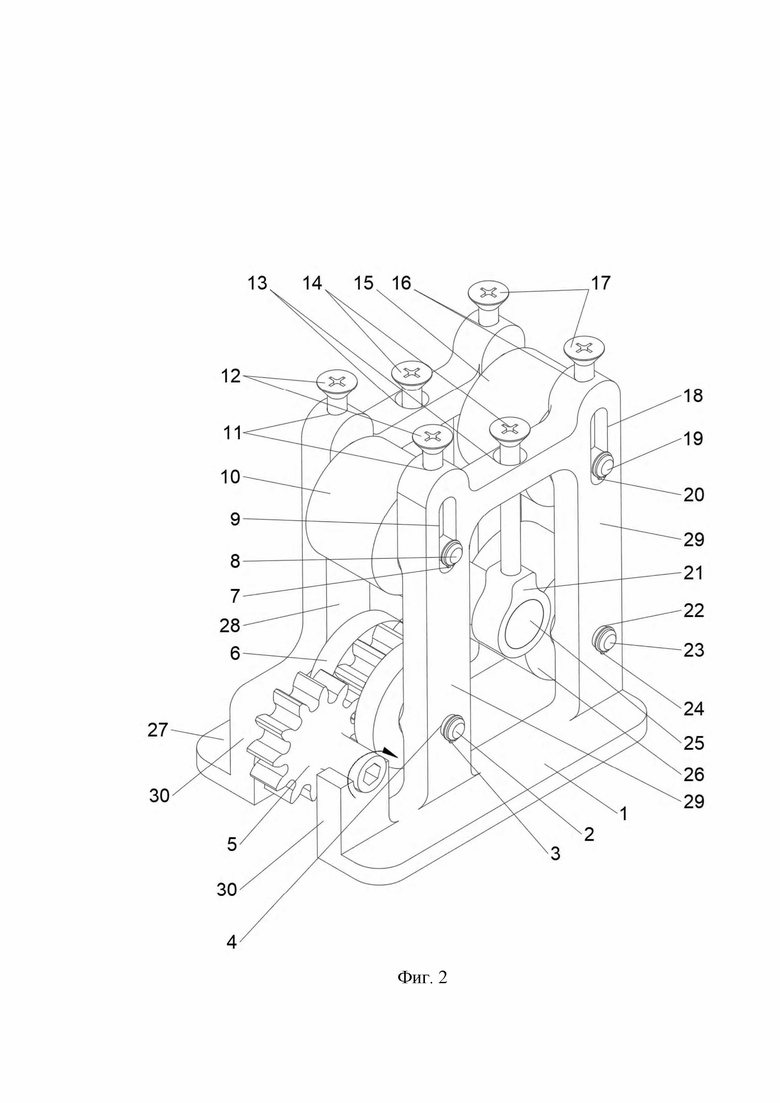

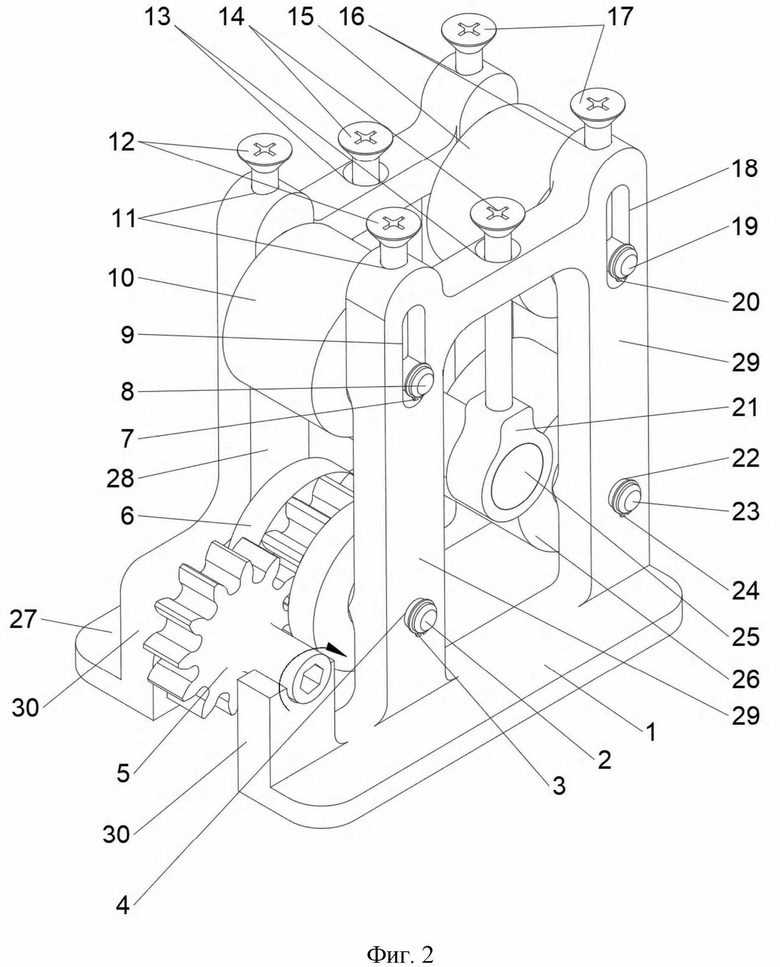

На фиг. 2 изображена аксонометрическая проекция устройства для нанесения твердосмазочных покрытий различных консистенций на внутреннюю цилиндрическую поверхность втулки.

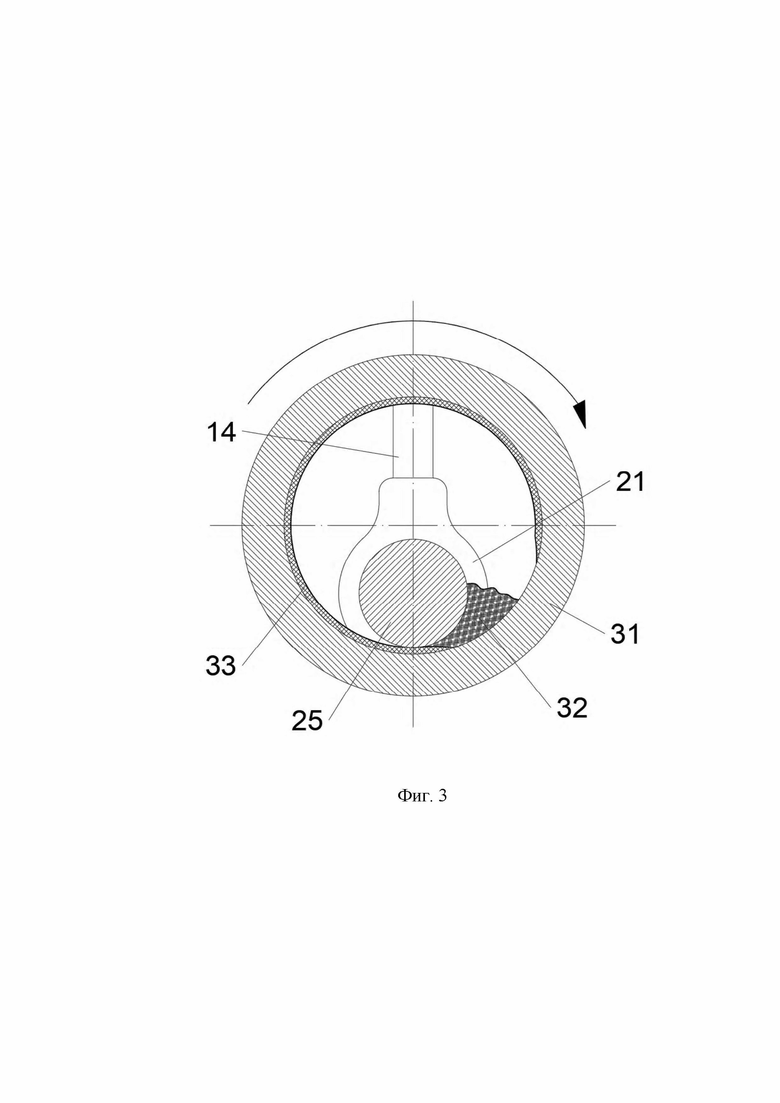

На фиг. 3 изображено сечение обрабатываемой цилиндрической втулки со схемой равномерного нанесения твердосмазочного покрытия на внутреннюю цилиндрическую поверхность втулки с регулированием толщины покрытия.

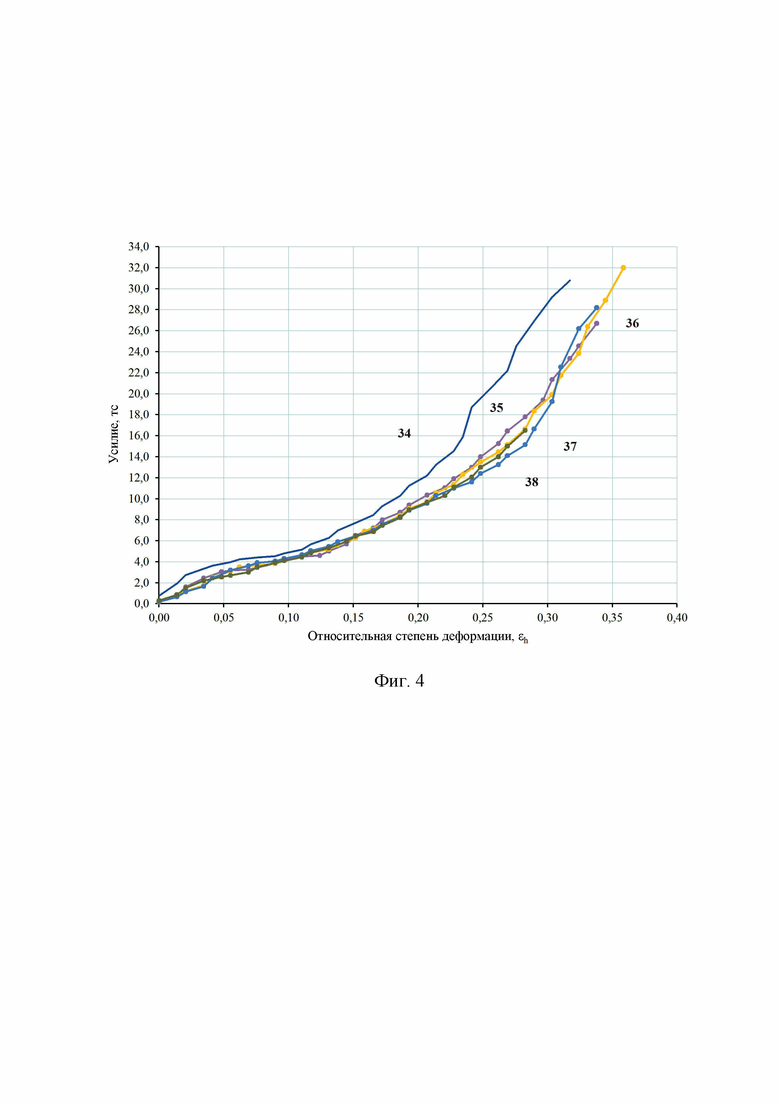

На фиг. 4 изображены результаты испытаний сопротивления деформации при изготовлении сферического узла трения с нанесенными различными твердосмазочными покрытиями на внутренней цилиндрической поверхности спеченной втулки.

Устройство для нанесения твердосмазочных покрытий различных консистенций на внутреннюю цилиндрическую поверхность втулки содержит каркас выполненный из двух частей, каждая из которых включает основание 1, 27, с двумя вертикальными стойками 28, 29, соединенными в верхней части перемычками, а в нижней части подставками 30 для размещения и фиксации ведущей шестерни 5. На вертикальных стойках 28, 29 расположены нижние сквозные цилиндрические отверстия 4, 22, и верхние сквозные отверстия 9, 18. Нижние сквозные цилиндрические отверстия 4, 22 выполнены с возможностью фиксации нижних металлических осей 2, 23. Нижние металлические оси 2, 23, которые соединяют в нижней части вертикальных стоек 28, 29 две части каркаса имеют шероховатость поверхности Ra=2.5-1.5 мкм. Шероховатость поверхности снижает трение при вращении валика 26 и зубчатого колеса 6 на нижних металлических осях 2, 23. По краям нижних металлических осей 2, 23 установлены стопорные кольца 3, 24. Стопорные кольца 3, 24 устраняют осевое перемещение нижних металлических осей 2, 23. В верхней части каркаса на вертикальных стойках 28, 29 расположены верхние сквозные отверстия 9, 18, выполненные с возможностью вертикального перемещения верхних металлических осей 8, 19. Верхние металлические оси 8, 19 которые соединяют в верхней части вертикальных стоек 28, 29 две части каркаса имеют шероховатость поверхности Ra=2.5-1.5 мкм. Шероховатость поверхности снижает трение при вращении прижимных валиков 10, 15 на верхних металлических осях 8, 19. По краям верхних металлических осей 8, 19 установлены стопорные кольца 7, 20. Стопорные кольца 7, 20 устраняют осевое перемещение верхних металлических осей 8, 19. Перемещение в вертикальном направлении прижимных валиков 10, 15 происходит за счетпередачи нагрузки от вращения прижимных винтов 12, 17 в сквозных резьбовых отверстиях 11, 16 на верхние металлические оси 8, 19. Сквозные резьбовые отверстия 11, 16 расположены на верхних торцах вертикальных стоек 28, 29. Прижимные валики 10, 15, валик 26 и зубчатое колесо 6 размещены таким образом, что обеспечивают место для расположения цилиндрической втулки 31. Зубчатое колесо 6, расположенное на нижней металлической оси 2 входит в зацепление с ведущей шестерней 5, установленной на подставках 30. В верхней части торцов вертикальных стоек 28, 29 выполнены сквозные резьбовые отверстия 13. В сквозных резьбовых отверстиях 13 установлены регулировочные винты 14. На нижних концах регулировочных винтов 14 установлены держатели 21, которые обеспечивают фиксацию металлического ролика 25. Металлический ролик 25 имеет шероховатость поверхности Ra=2.5-1.5 мкм, что позволяет равномерно наносить твердосмазочное покрытие 33 на внутреннюю цилиндрическую поверхность втулки 31. Толщину наносимого твердосмазочного покрытия 33 различных консистенций и вдавливания его в поверхностные поры материала цилиндрической втулки 31 контролируют вертикальным перемещением металлического ролика 25. Вертикальное перемещение металлического ролика 25 происходит при помощи регулировочных винтов 14, которые вращаются в сквозных резьбовых отверстиях 13.

Работу устройства рассмотрим на примере использования цилиндрической втулки 31 установленной в рабочую полость, образованную валиком 26, зубчатым колесом 6 и прижимными валиками 10, 15. Фиксацию цилиндрической втулки 31 производят прижимными валиками 10, 15 которые перемещаются на верхних металлических осях 8, 19 за счет приложенной нагрузки при вращении прижимных винтов 12, 17 в сквозных резьбовых отверстиях 11, 16. Фиксируют металлический ролик 25 при помощи держателей 21 во внутренней полости цилиндрической втулки 31. Используя внешний силовой привод, передают крутящий момент на ведущую шестерню 5, которая входит в зацепление с зубчатым колесом 6. Засчет сил сцепления контактных поверхностей валика 26, зубчатого колеса 6 и прижимных валиков 10, 15 вращение от ведущей шестерни 5 передается цилиндрической втулке 31. Для нанесения твердосмазочного покрытия 33 заданной толщины в зазор между металлическим роликом 25 и внутренней цилиндрической поверхностью втулки 31, подают (любым способом, например засыпкой, распылением, наливанием и др.) суспензию или порошок твердосмазочного материала 32. Равномерное нанесение и вдавливание в поверхностные поры твердосмазочного покрытия 33 различной консистенции, в качестве которой используют суспензию или порошок твердосмазочного материала 32 с заданной толщиной, обеспечивают за счет вращения цилиндрической втулки 31 вокруг металлического ролика 25. Толщину твердосмазочного покрытия 33 варьируют перемещением в вертикальном направлении металлического ролика 25, расположенного в держателях 21 которые размещены на нижних концах регулировочных винтов 14. Используя внешний силовой привод, передаем крутящий момент регулировочным винтам 14, которые вращаются в сквозных резьбовых отверстиях 13, перемещая в вертикальном направлении металлический ролик 25. Высота расположения металлического ролика 25, а следовательно, и толщина покрытия зависит от условий дальнейшей эксплуатации цилиндрической втулки 31.

На фиг. 3 схематично представлен процесс нанесения твердосмазочного материала 32 на внутреннюю цилиндрическую поверхность втулки 31. Твердосмазочный материал 32 состоит из мелкодисперсного порошка, обладающего низким коэффициентом трения (например, дисульфид молибдена, графит, дисульфид вольфрама, политетрафторэтилен, стеарат цинка и др.) и связующего - (например, глицерин, индустриальное масло и др.). Толщина наносимого твердосмазочного покрытия 33 зависит от приготовленной консистенции твердосмазочного материала 32, которую определяют от условий дальнейшей эксплуатации цилиндрической втулки 31. Равномерноенанесение и вдавливание в поверхностные поры твердосмазочного покрытия 33 обеспечивают, за счет вращения цилиндрической втулки 31 вокруг металлического ролика 25. Толщину твердосмазочного покрытия 33 варьируют за счет регулирования зазора по высоте между металлическим роликом 25 и внутренней цилиндрической поверхностью втулки 31.

На фиг. 4 изображены результаты испытаний сопротивления деформации при изготовлении сферического узла трения с применением различных твердосмазочных покрытий на внутренней цилиндрической поверхности спеченной втулки, где 34 - втулка без смазки, 35 -политетрафторэтилен, 36 - стеарат цинка, 37 - дисульфид молибдена, 38 -графит, из фиг.4 видно, что предлагаемое устройство для нанесения твердосмазочного покрытия на внутреннюю цилиндрическую поверхность втулки обеспечивает высокую прочностью схватывания - адгезию покрытия с обрабатываемой поверхностью за счет равномерного нанесения и вдавливания твердосмазочного покрытия заданной толщины в поверхностные поры материала цилиндрической втулки.

Заявленное техническое решение позволяет обеспечивать равномерное нанесение твердосмазочного покрытия заданной толщины с высокой прочностью схватывания - адгезией с внутренней цилиндрической поверхностью втулки за счет динамического изменения нагрузки на металлический ролик.

Изобретение относится к устройству для нанесения твердосмазочного покрытия на внутреннюю цилиндрическую поверхность втулки. Указанное устройство содержит каркас, состоящий из двух частей. Каждая из упомянутых частей включает основание с двумя вертикальными стойками, соединенными в верхней части перемычками, а в нижней части - подставками для размещения ведущей шестерни. В нижней части каркаса на одной нижней металлической оси расположено зубчатое колесо, входящее в зацепление с ведущей шестерней. На второй нижней металлической оси размещен валик. В верхней части на каждой верхней металлической оси размещены прижимные валики. На верхних торцах перемычек выполнены сквозные резьбовые отверстия, в которых установлены регулировочные винты. На нижних концах упомянутых винтов размещены держатели с расположенным в них металлическим роликом. Указанные валик на второй нижней металлической оси, зубчатое колесо и прижимные валики расположены с образованием рабочей полости для размещения в ней с возможностью вращения вокруг металлического ролика упомянутой цилиндрической втулки. Указанные держатели выполнены с возможностью фиксирования металлического ролика во внутренней цилиндрической полости упомянутой втулки с зазором между указанным роликом и внутренней цилиндрической поверхностью упомянутой втулки для подачи в указанный зазор суспензии или порошка твердосмазочного материала для нанесения твердосмазочного покрытия на указанную поверхность втулки. Обеспечивается повышение несущей способности и адгезии твердосмазочного покрытия с внутренней цилиндрической поверхностью втулки за счет равномерного нанесения и вдавливания твердосмазочного покрытия заданной толщины в поверхностные поры материала цилиндрической втулки. 4 ил.

Устройство для нанесения твердосмазочного покрытия на внутреннюю цилиндрическую поверхность втулки, характеризующееся тем, что оно содержит каркас, состоящий из двух частей, каждая из которых включает основание с двумя вертикальными стойками, соединенными в верхней части перемычками, а в нижней части - подставками для размещения ведущей шестерни, в каждой вертикальной стойке выполнены нижние сквозные цилиндрические отверстия и верхние сквозные отверстия, причем вертикальные стойки двух частей каркаса в нижней части соединены двумя нижними металлическими осями, которые размещены в указанных нижних сквозных отверстиях и зафиксированы по краям стопорными кольцами, вертикальные стойки двух частей каркаса в верхней части соединены верхними металлическими осями, которые размещены в указанных верхних сквозных отверстиях, выполнены с возможностью вертикального перемещения в указанных верхних сквозных отверстиях и зафиксированы по краям стопорными кольцами, при этом в нижней части каркаса на одной нижней металлической оси расположено зубчатое колесо, входящее в зацепление с ведущей шестерней, а на второй нижней металлической оси размещен валик, в верхней части на каждой верхней металлической оси размещены прижимные валики, при этом в верхней части торцов вертикальных стоек выполнены сквозные резьбовые отверстия, в которых установлены прижимные винты с возможностью передачи нагрузки на верхние металлические оси, на верхних торцах перемычек выполнены сквозные резьбовые отверстия, в которых установлены регулировочные винты, на нижних концах которых размещены держатели с расположенным в них металлическим роликом, выполненным с возможностью вертикального перемещения за счет вращения упомянутых регулировочных винтов для варьирования толщины образуемого твердосмазочного покрытия, при этом упомянутые валик на второй нижней металлической оси, зубчатое колесо и упомянутые прижимные валики расположены с образованием рабочей полости для размещения в ней с возможностью вращения вокруг металлического ролика упомянутой цилиндрической втулки, причем упомянутые держатели выполнены с возможностью фиксирования металлического ролика во внутренней цилиндрической полости указанной втулки с зазором между упомянутым роликом и внутренней цилиндрической поверхностью упомянутой втулки для подачи в упомянутый зазор суспензии или порошка твердосмазочного материала для нанесения твердосмазочного покрытия на упомянутую поверхность втулки.

| СПОСОБ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА ВНУТРЕННИЕ ЦИЛИНДРИЧЕСКИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2287025C1 |

| RU 2004623 C1, 15.12.1993 | |||

| СПОСОБ АНТИФРИКЦИОННО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2355555C2 |

| Способ финишной обработки | 1990 |

|

SU1775273A1 |

| EP 2875169 A4, 06.04.2016 | |||

| CN 210146665 U, 17.03.2020. | |||

Авторы

Даты

2024-07-24—Публикация

2023-12-22—Подача