Изобретение относится к области электротермии, в частности к способам обработки керамических изделий в электропечах.

Известен способ обработки керамических изделий, заключающийся в предварительном нагреве, выдержке и далее высокотемпературном нагреве, снова выдержке и охлаждении. Известный способ реализуется в известных устройствах, содержащих свод, на котором закреплен патрубок отвода воздуха, футерованный кожух, на противоположных сторонах которого расположены подъемные дверцы, а в рабочем пространстве устройства электрические нагреватели и выкатной под.

Недостатком известного способа и устройства, его реализующего, является низкий выход годных изделий.

Наиболее близким по технической сущности к предлагаемому является выбранный в качестве прототипа способ обработки керамических изделий, включающий укладку изделий, обжиг и продувку (Балкевич В.Л. Техническая керамика. М. Изд-во Литературы по строительству, 1968, с. 71-74).

Известны устройства для обработки керамических изделий. Одно из них содержит свод, на котором закреплен патрубок отвода воздуха, футерованный кожух, на противоположных сторонах которого расположены подъемные дверцы, а в рабочем пространстве электрические нагреватели и два выкатных пода (Балкевич В. Л. Техническая керамика, М. Изд-во литературы по строительству, 1968, с. 74, рис. 36).

Недостатком известного способа и устройства, его реализующего, является процент брака на выходе и, как следствие, низкое качество обрабатываемых керамических изделий.

Проанализировав недостатки известных технических решений, можно сделать вывод, что возникла необходимость в создании нового способа обработки керамических изделий и устройств, его реализующих.

Заявляемое изобретение позволяет исключить недостатки известных технических решений, т.е. обеспечить заданный объем производства при минимальном проценте брака обрабатываемых изделий из конкретного материала.

Заявляемое решение характеризуется следующей совокупностью существенных признаков.

Способ обработки керамических изделий включает укладку изделий, предварительный обжиг, высокотемпературный обжиг и продувку, причем первоначально керамические изделия укладывают на керамические плиты в два слоя со сдвигом верхнего слоя на 1/2 периода по отношению к нижнему и помещают в устройство периодического действия со сменным выкатным подом, где осуществляют предварительный обжиг по следующему режиму: равномерный нагрев в течение 180±10 мин до температуры 300±10oC, выдержка 120±10 мин при данной температуре, нагрев в течение 180±10 мин до температуры 600±10oC, выдержка 120±10 мин при этой температуре, нагрев в течение 120±10 мин до температуры 900±10oC, выдержка 120±10 мин при этой температуре и равномерное охлаждение в течение 600±15 мин до температуры 150±50oC, на всех стадиях продувают воздухом с расходом 0,2-2 м3/ч, далее керамические изделия устанавливают в керамические капсели в шесть столбиков по четыре изделия и равномерно перемещают через двенадцать зон проходного устройства, где осуществляют высокотемпературный обжиг по следующему режиму: равномерный нагрев со 170±10oC до 1200±10oC, температура нагрева в каждой зоне не повышается на 170±10oC, а время нагрева в каждой зоне не превышает 78±5 мин, причем при температуре 400±10oC осуществляют продувку воздухом с расходом 0,1-1 м3/ч, а затем выдержка при температуре 1200±10oC в течение 120±10 мин и поэтапное равномерное охлаждение до 120±10oC в устройстве в течение 900±20 мин и далее окончательное охлаждение вне устройства до температуры 20±10oC, например, данная технология позволяет обработать керамические изделия из композиций следующих материалов: 80-85% ZnO + 20-15% (Bi2O3 + Sb2O3 + Co3O4 + Ni2O3 + MnO2 + SiO2 + Cu2O3). Устройство, реализующее первый этап заявленного способа обработки керамических изделий, содержит свод, на котором закреплены патрубок отвода воздуха, футерованный кожух, на противоположных сторонах которого расположены подъемные дверцы, а в рабочем пространстве - металлические нагреватели и два сменных выкатных пода, соотношение ширины, длины и высоты рабочего пространства составляет 1 2 1, металлические нагреватели выполнены в виде спиралей с шагом 0,16 по отношению к ширине рабочего пространства и закреплены на горизонтальных трубках, размещенных на боковых стенках и на дверцах устройства, причем длина сменного выкатного пода составляет 2,2, ширина 1, а высота 0,9 от ширины рабочего пространства устройства, а диаметр патрубка отвода воздуха составляет 0,2 от ширины устройства. Устройство, реализующее второй этап заявленного способа обработки керамических изделий, содержит футерованный кожух, внутри которого размещены камера нагрева, не менее двух горизонтальных рядов металлических нагревателей, водоохлаждаемая камера и патрубки подвода и отвода воздуха, соотношение ширины, глубины, длины камеры нагрева составляет соответственно 0,06 0,04 1. Камера нагрева выполнена двенадцатизонной, первая зона составляет 0,12 от длины камеры нагрева и на расстоянии 0,13 и 0,19 от ее входа размещены соответственно первый и второй цилиндрические патрубки отвода воздуха, следующие три зоны одинаковые и составляют 0,067 каждая от длины камеры нагрева, пятая зона 0,078 от длины камеры нагрева, шестая и седьмая 0,064 каждая от длины камеры нагрева, восьмая и девятая -0,07 и 0,13 от длины камеры нагрева, причем на расстоянии 0,029 и 0,08 от ее входа размещены соответственно третий и четвертый цилиндрические патрубки отвода воздуха, внутренний диаметр которых составляет 0,016 от длины камеры нагрева, а общая длина последних зон составляет 0,25 от длины камеры нагрева, между последней зоной и водоохлаждаемой камерой, составляющей 0,15 от длины камеры нагрева, находится патрубок отвода воздуха, а металлические нагреватели выполнены в виде спиралей с шагом 0,012 и расположены друг над другом на расстоянии 0,041 от длины камеры нагрева.

По сравнению с известными техническими решениями заявляемое решение позволяет при заданном объеме производства обеспечить минимальный процент брака обрабатываемых изделий.

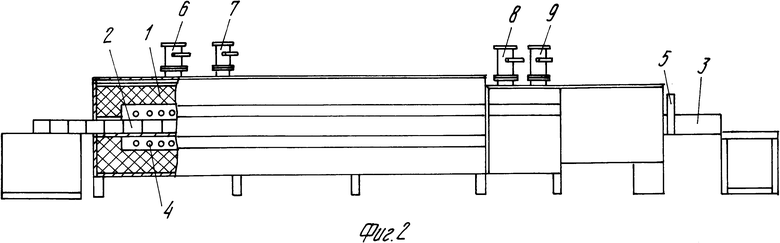

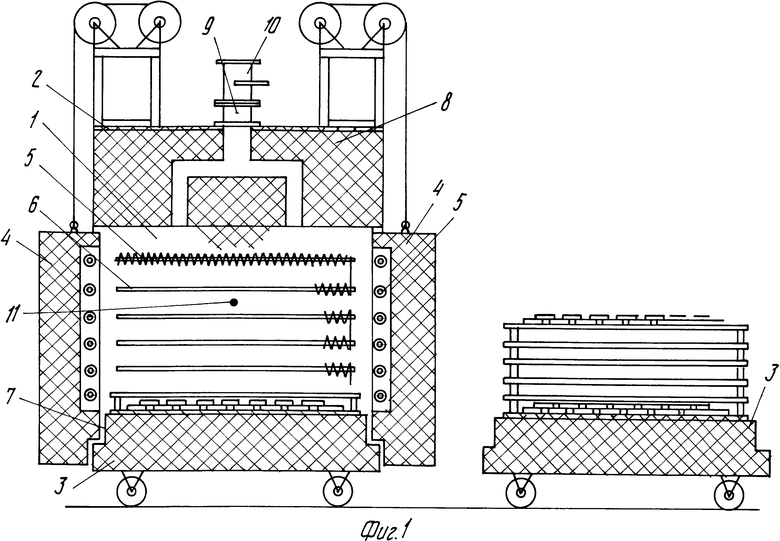

На фиг. 1 представлена схема первого устройства; на фиг.2 схема второго устройства.

Способ обработки керамических изделий реализуется в предложенных устройствах следующим образом.

Сначала керамические изделия укладывается на керамические плиты размерами 400x280x20 в два слоя плотно с зазором 1 мм со сдвигом верхнего слоя на 1/2 периода по отношению к нижнему. Число ярусов должно быть не более семи. Нижний слой укладывается на подсыпку из обожженной окиси цинка толщиной 2-3 мм. Между плитами устанавливаются керамические опоры. Далее изделия помещают внутрь устройства. Устройство включает нагревательную камеру 1, зафутерованную огнеупорным и теплоизоляционным материалом 2. Соотношение ширины, длины и высоты рабочего пространства нагревательной камеры 1 составляет 1 2 1. Подом устройства является футерованная выкатная тележка 3, длина которой составляет 2,2, ширина 1, а высота 0,9 от ширины рабочего пространства устройства. В состав устройства включены две тележки 3, которые поочередно с загруженными изделиями поступают в нагревательную камеру 1. Нагревательная камера 1 выполнена в виде сварного металлического кожуха из профильной листовой стали и зафутерованного. С двух сторон нагревательной камеры установлены подъемные дверцы 4, которые открывают проем нагревательной камеры 1. На боковых стенках и на дверцах нагревательной камеры 1 размещены металлические нагреватели 5, выполненные в виде спиралей с шагом 0,16 по отношению к ширине рабочего пространства. Нагреватели 5 намотаны на горизонтальные трубки 6. В нижней части нагревательной камеры 1 имеется зазор 7, позволяющий воздуху попадать в нагревательную камеру 1, а на верху в центре свода 8 расположен патрубок 9 отвода воздуха, диаметр которого составляет 0,2 от ширины устройства. К патрубку 9 отвода воздуха должна быть присоединена вытяжная вентиляция. Количество воздуха проходящего через устройство, регулируется установленной на патрубке 9 заслонкой 10. Для замера температуры внутрь рабочего пространства введена термопара.

После того, как тележка 3 с изделиями установлена внутри нагревательной камеры 1, дверца 4 закрывается и устройство подготовлено к работе. В зависимости от требований технологического процесса задается режим работы и подается напряжение на нагреватели 5, то есть начинается процесс предварительного отжига по следующему режиму: равномерный нагрев в течение 180±10 мин до температуры 300±10oC, выдержка 120±10 мин при данной температуре, нагрев в течение 180±10 мин до температуры 600±10oC, выдержка 120±10 мин при данной температуре, нагрев в течение 120±10 мин до температуры 900±10oC, выдержка 120±10 мин при данной температуре и охлаждение в течение 600±15 мин до температуры 150±50oC. На всех стадиях нагрева должна быть обеспечена продувка воздухом с расходом 0,2-2 м3/ч. По окончанию нагрева полностью отключается питание устройства и происходит охлаждение изделия вместе с устройством.

Затем керамические изделия устанавливаются в керамические капсулы с размерами 250x200, высотой 120 мм, на подложке шесть столбиков по четыре изделия с пересыпкой между плоскостями, таким образом, чтобы столбики не касались стенок капсулы и друг друга. Капсула закрывается крышкой. В днище капсулы и крышке имеются по два отверстия, которые выполняются потребителем. Масса капсулы с крышкой составляет 9,2 кг.

Далее начинается загрузка канала камеры нагрева капсулами. Для этого на столе должно быть установлено 3-4 капсулы с имитаторами. Автоматическими выключателями подается питание на цепи управления перемещения и привод, и кнопками включается перемещение. Перемещают одну капсулу и устанавливают очередную на стол загрузки, и операция повторяется. Таким образом, в канале устройства устанавливается 46 капсул. Устройство, в котором осуществляется второй этап технологического процесса обработки керамических изделий, содержит футерованный кожух 1, камеру нагрева 2, которая выполнена двенадцатизонной, водоохлаждаемую камеру 3, металлические нагреватели 4 и патрубки 5-9 подвода и отвода воздуха. Соотношение ширины, высоты и длины камеры нагрева составляет соответственно 0,06 0,04 1. Зоны в камере нагрева 2 имеют следующие отношения от ее длины: первая зона 0,12, следующие три зоны 0,067, пятая

0,078, шестая и седьмая 0,064, восьмая 0,07, девятая 0,13, а общая длина последних трех зон составляет 0,25. Металлические нагреватели 4 выполнены в виде спиралей с шагом 0,012 и расположены горизонтальными рядами друг над другом на расстоянии 0,041 от длины камеры нагрева. Патрубок подвода 5 воздуха находится между последней зоной камеры 2 и водоохлаждаемой камерой 3, которая составляет 0,15 от длины камеры нагрева. Камера нагрева также содержит четыре цилиндрических патрубка отвода воздуха 6-9, внутренний диаметр которых составляет 0,016 от длины камеры нагрева, а расположены они следующим образом: первый и второй на расстоянии 0,13 и 0,19 от входа в первую зону камеры нагрева 2, а третий и четвертый -на расстоянии 0,029 и 0,08 от входа в девятую зону камеры нагрева 2.

После того, как канал камеры нагрева загружен капсулами, начинается процесс высокотемпературного обжига через двенадцать зон по заданному режиму, т.е. равномерный нагрев со 170±10oC до 1200±10oC, причем температура нагрева в каждой зоне повышается на 170±10oC, а время нагрева а каждой зоне не превышает 78±5 мин, далее выдержка при температуре 1200±10oC в течение 120±10 мин и поэтапное равномерное охлаждение до 120±10oC в течение 900±20 мин и окончательное охлаждение вне камеры нагрева до температуры 20±10oC. В зоне с температурой 400±10oC предусматривается продувка воздухом с расходом 0,1-1 м3/ч.

Производительность устройства для предварительного обжига при 3-сменной работе составляет 20000 шт. изделий в год, а устройства для проведения высокотемпературного обжига 25000 шт. изделий в год.

Таким образом, предлагаемый способ и устройства для его осуществления позволяют при заданном объеме производства обеспечить минимальный процент брака обрабатываемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОВОЙ ЦЕМЕНТАЦИИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2007495C1 |

| СПОСОБ ГАЗОВОЙ ЦЕМЕНТАЦИИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2017860C1 |

| Устройство для термообработки | 1976 |

|

SU840193A1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ВАКУУМНАЯ ПЕЧЬ | 1991 |

|

RU2051323C1 |

| СПОСОБ ОБЖИГА ЭМАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2117076C1 |

| Способ газовой цементации стальных деталей | 1977 |

|

SU619545A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ КЕРАМИКИ "РЕДОКСИД" И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2104254C1 |

| Способ газовой цементации стальных изделий в проходных печах | 1982 |

|

SU1062307A1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2015478C1 |

| МНОГОКАНАЛЬНАЯ ПЕЧЬ | 1992 |

|

RU2027965C1 |

Изобретение относится к области электротермии, в частности к способам обработки керамических изделий в электропечах. Способ обработки керамических изделий включает укладку изделий, предварительный обжиг, высокотемпературный обжиг и продувку. Предварительный обжиг осуществляют в устройстве периодического действия с выкатным подом, характеризующемся определенными размерами рабочего пространства и выкатного пода, снабженном металлическими спиральными нагревателями и выходным патрубком. Режим предварительного обжига: нагрев в течение 180±10 мин до 300±10oC, выдержка 120±10 мин, нагрев в течение 180±10 мин до 600±10oC, выдержка 120±10 мин, нагрев в течение 120±10 мин до 900±10oC, выдержка 120±10 мин и равномерное охлаждение в течение 600±15 мин до 150±10oC, на всех стадиях продувают воздухом с расходом 0,2-2 м3/ч. При высокотемпературном обжиге изделия равномерно перемещают через двенадцать зон проходного устройства, характеризующегося определенными размерами рабочего пространства и определенной протяженностью зон нагрева, снабженного четырьмя выходными и одним входным патрубками, спиральными металлическими нагревателями и водоохлаждаемой камерой. Режим высокотемпературного обжига: нагрев со 170±10oC до 1200±10oC, температура нагрева в каждой зоне повышается на 170±10oC, а время нагрева в каждой зоне не превышает 78±5 мин, причем при 400±10oC осуществляют продувку воздухом с расходом 0,1-1 м3/ч, а затем выдержка при температуре 1200±10oC в течение 120±10 мин и поэтапное равномерное охлаждение до 120±10oC в устройстве в течение 900±20 мин и окончательное охлаждение вне устройства до температуры 20±10oC. 1 с. и 2 з.п. ф-лы, 2 ил.

| Балкевич В.Л | |||

| Техническая керамика | |||

| - М.: Издательство литературы по строительству, 1968, с | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1997-12-27—Публикация

1994-05-20—Подача