Изобретение относится к устройствам для контроля параметров газовых сред, в частности к чувствительным элементам газоанализаторов, и может быть использовано для обнаружения и определения концентраций таких горючих и токсичных газов, как, например, H2, CO, C2H5OH, CnH2n+2, H2S, SO2, в горнодобывающей, нефтеперерабатывающей, химической промышленностях, экологии и других отраслях деятельности.

Известны твердотельные газовые сенсоры, основанные на принципе измерения электропроводности и выполненные по толстопленочной технологии, содержащие диэлектрическую подложку, толстую пленку газочувствительного материала и электроконтактные выводы (Бутурлин Л.И. и др. Газочувствительные датчики на основе металлооксидных полупроводников. М. ЦНИИ "Электроника", 1983, с. 7-12).

Недостатки таких сенсоров заключается в повышенных требованиях к качеству поверхности пленки и контакта электрод поверхность, поскольку процесс, ответственный за изменение проводимости пленки, происходит на границе между газовой средой и твердым телом чувствительной пленки, и в сложности конструкции, так как измерительная часть сенсора должна включать дополнительные элементы схемы измерения электропроводности. Кроме того, технология изготовления сенсоров сложна многостадийна.

Известен также твердотельный газовый сенсор, содержащий подложку, выполненную из диэлектрика, и газочувствительное покрытие, выполненное в виде тонкой пленки металлоксидного полупроводника, снабженное контактными выводами для подключения в измерительную сеть газоанализатора (там же, с. 7-12).

Данный сенсор характеризуется недостаточной адгезией материала подложки (преимущественно стекло, ситалл, поликор) и газочувствительного покрытия. Применение диэлектрических подложек ограничивает круг используемых газочувствительных покрытий оксидов металлов ввиду сложности достижения необходимой адгезии слоя и подложки. Кроме того, снижаются прочность сенсора и возможности его миниатюризации.

К твердотельным газовым сенсорам относится также известный полупроводниковый датчик состава газов, предназначенный для обнаружения паров спирта, ацетона, метана, оксида углерода и других газов, выбранный в качестве прототипа (авт. св. СССР N 1797027, публик. 23.02.93 г.) Сенсор содержит диэлектрическую подложку, например, из ситалла, стекла, поликора, на поверхности которой расположен пленочный нагреватель, например, из никеля или его сплавов, с двухслойным защитным покрытием, поверх которого расположен газочувствительный слой, например, из диоксида олова или оксида цинка, с размещенными на нем электродами. Согласно изобретению нагреватель наносят на диэлектрическую подложку по тонкопленочной технологии, защитное покрытие на нагреватель наносят напылением слоя алюминия с подслоем вентильного металла с последующим анодированием структуры алюминий /вентильный металл, а газочувствительный слой наносят на поверхность оксида алюминия, например, методом реактивного магнетронного распыления оловянной мишени.

При подаче электрической мощности с аккумуляторного источника питания на нагреватель он разогревается до рабочей температуры в зависимости от регистрируемого газа и передает тепловую энергию на газочувствительный слой, который приходит в активное состояние и хемосорбирует кислород из воздуха в виде О2-, обедняя электронами зону проводимости, уменьшает свою электропроводность отрицательным потенциалом и находится в состоянии электрического равновесия. При наличии в регистрируемой атмосфере восстановительных газов хемосорбированный на газочувствительный слой кислород окисляет их, отдавая электроны в зону проводимости газочувствительного слоя, что регистрируется прибором. Известный сенсор обладает достаточно высокой чувствительностью и характеризуется низкой потребляемой энергией.

Вместе с тем сенсор по прототипу обладает рядом недостатков:

во-первых, использование в качестве регистрируемого параметра проводимости газочувствительного слоя требует включения в конструкцию дополнительной схемы измерения электропроводности, включающей источник питания для пропускания тока через пленку и резисторный элемент управления сигналом, что усложняет измерительную схему и конструкцию сенсора в целом;

во-вторых, известный сенсор не обеспечивает долговременной стабильности параметров при использовании, так как с течением времени его работы в режиме повышенных температур (500 700К) вследствие деградации материалов изменяется электросопротивление газочувствительного слоя и контактного электросопротивления оксидная пленка электрод;

в третьих, при изготовлении сенсоров по прототипу не обеспечиваются высокая воспроизводимость и тождественность параметров сенсоров в серии, так как проводимость как структурночувствительный параметр существенно зависит от условий синтеза газочувствительного слоя, которые из-за сложности технологии не обеспечивают получения идентичных структур материала.

Кроме того, метод изготовления сенсора по прототипу в целом является многостадийным, сложным и требует использования дорогостоящего уникального оборудования для напыления.

Предлагаемое изобретение направлено на создание твердотельного газового сенсора, регистрируемым параметром которого является изменение ЭДС сенсора, что обеспечивает стабильность параметров его работы во времени, воспроизводимость и тождественность параметров в серии, а также упрощение конструкции и способа изготовления сенсора.

Поставленная задача решается предлагаемым газовым сенсором, содержащим подложку, металлоксидный газочувствительный слой, пленочный микронагреватель и электроды, в котором подложка, служащая электродом сравнения, выполнена из металла, выбранного из группы вентильных и их сплавов, и покрыта с обеих сторон газочувствительными оксидными слоями соответствующего металла, на одной из сторон оксидированной подложки выполнен электропроводящий газопроницаемый контакт в качестве измерительного электрода, а на другой размещен пленочный микронагреватель, при этом сенсор снабжен выводами от измерительного электрода и от подложки (электрода сравнения) для подсоединения непосредственно к регистрирующему прибору (вольтметру) и выводами питания нагревателя.

Металлоксидный газочувствительный слой нанесен на подложку методом анодного оксидирования (анодирования).

Данный метод применим лишь для ограниченного класса материалов, к которым относятся вентильные металлы и их сплавы. Оксиды указанных металлов относятся к нестехиометрическим, имеющим дефицит по кислороду, и в них наиболее эффективно проявляются механизмы, обеспечивающие принцип работы заявляемого сенсора.

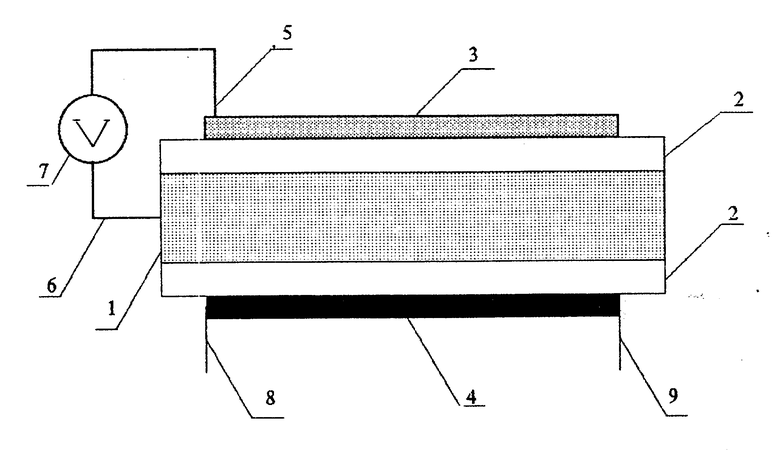

На чертеже, схематично изображен предлагаемый твердотельный газовый сенсор.

Сенсор содержит подложку 1 в виде фольги, пластин или проволоки, выполненную, например, из циркония, алюминия, титана, ниобия, тантала, а также олова или цинка, покрытую с двух сторон металлооксидными газочувствительными слоями 2 соответствующего металла. На одну сторону оксидированной подложки термическим вакуумным осаждением или химическим способом нанесен электропроводящий газопроницаемый контакт 3, например, из пластины, палладия, серебра, золота, являющийся измерительным электродом, а на другую сторону оксидированной подложки непосредственно на оксидную пленку 2 нанесен пленочный микронагреватель 4, выполненный из пластины, никеля или других металлов. Микронагреватель наносится известными методами прямо на слой оксида металла либо присоединяется, отдельно приготовленный. Датчик снабжен также измерительными выводами 5 и 6 соответственно, от измерительного электрода 3 и от подложки 1 для регистрации ЭДС регистрирующим прибором 7 и выводами 8, 9 для подсоединения к источнику питания микронагревателя (не показан).

Газочувствительный слой 2 на металлическую подложку 1 наносят методом анодного оксидирования, формирующим на подложке 1 оксидную (анодную) пленку, по своим параметрам отвечающую требованиям, предъявляемым к газочувствительным слоям твердотельных сенсоров. Это дает следующие преимущества: обеспечивается высокая степень однородности оксидных пленок и соответственно идентичность характеристик сенсоров; достигается высокая универсализация технологии изготовления сенсоров. В одной операции оксидирования (время 5 10 мин) листа фольги размерами 0,1 х 200 х 400 мм можно получить до 10 тыс. шт идентичных сенсоров размерами 1 х 2 мм (оксидированный лист фольги разрезается в соответствии с заданными размерами сенсоров); обеспечивается прочное сцепление оксидного слоя с металлической подложкой. Такая генетическая связь собственного оксида металла с самим металлом обеспечивает в сравнении с прототипом более высокие механические свойства и надежность сенсора, а также создает возможность для его миниатюризации, в том числе и за счет уменьшения толщины подложки; существенно упрощается технология изготовления сенсора, так как исключается ряд промежуточных технологических этапов, необходимых при получении пленок известными методами. Непосредственно в процессе разовой операции оксидирования на металлической подложке формируется необходимая структура, включающая газочувствительный слой и изолирующий слой для нанесения микронагревателя. Кроме того, отпадает необходимость нанесения второго контакта (электрода сравнения) им является сама оксидируемая металлическая подложка.

Предлагаемый сенсор работает следующим образом.

С источника питания (не показан) на микронагреватель 4 подают электрический ток, в результате газочувствительный слой 2 нагревается до необходимой рабочей температуры в диапазоне 450 650К, задаваемой величиной тока нагревателя. Значения рабочих температур устанавливаются в зависимости от состава регистрируемого газа. При этом на поверхности оксидной пленки 2 хемосорбируется ионизированный кислород (О2-). Основной структурный элемент сенсора металлическая подложка 1, покрытая оксидной пленкой 2, с нанесенным на оксидную пленку газопроницаемым контактом 3, можно рассматривать как электрохимическую ячейку, в которой при температуре 450 - 650К между подложкой 1 и газопроницаемым контактом 3 возникает ЭДС.

Принцип работы сенсора основан на изменении ЭДС упомянутой ячейки при появлении в атмосфере регистрируемого газа вследствие протекания на поверхности оксидной пленки 2 каталитической реакции окисления определяемого горючего газа ионизированным кислородом. Реакция сопровождается инжекцией в пленку электронов, например:

CO + O- --CO2 +e; H2 + O---H2O + e

Данное изменение ЭДС регистрируется прибором 7, причем сигнал поступает непосредственно на вольтметр, в отличие от прототипа, имеющего более сложную измерительную схему.

Реализуемый в предлагаемом сенсоре потенциометрический принцип работы сенсора (измерение ЭДС) исключает влияние электросопротивлений материала пленки и контактов электрод поверхность на регистрируемый параметр (ЭДС), что обеспечивает существенные преимущества в сравнении с известным сенсором.

Пример 1. В электролитическую термостатированную ячейку, снабженную мешалкой, помещают полоску фольги циркония размером 0,1х1х100 мм, являющуюся анодом. В качестве катода используют нержавеющую сталь. Анодирование осуществляют в водном растворе кальция фосфорноватистокислого однозамещенного Ca(H2PO2)2 концентрация 18 г/л при температуре 20oC с помощью регулируемого источника постоянного тока при напряжении 420 В в течение 10 мин, в результате на поверхности фольги циркония формируются анодные пленки диоксида циркония кубической стабилизированной модификации. Затем на одну из оксидированных поверхностей, являющуюся газочувствительным слоем, термическим вакуумным осаждением пластины наносят ряд газопроницаемых электропроводящих контактных электродов в соответствии с размерами получаемых сенсоров (0,1х1х1,5 мм), после чего полоску разрезают на элементы размерами 0,1х1х2 мм. На другую сторону оксидированной фольги с помощью термостойкого клея присоединяют стандартный пленочный микронагреватель типа УЮ141 046. Выводы от микронагревателя подсоединяют к источнику постоянного тока, а выводы от контактного электрода и циркониевой подложки к вольтметру.

Выполненный в соответствии с примером 1 опытный образец твердотельного газового сенсора имеет следующий порог чувствительности (минимальная регистрируемая концентрация газов в нормальной атмосфере) для различных газов, об. пары этанола 10-5 при температуре 480K; оксид углерода 10-4 при температуре 550K; водород 10-5 при температуре 500K; пары нефтепродуктов 5•10-4 при температуре 620K.

Пример 2. Изготовление сенсора на основе анодированной пластинки титана осуществляют в соответствии с примером 1, за исключением изменения величины напряжения. Анодирование проводят в потенциостатическом режиме при 280 В.

Данный сенсор имеет следующий порог чувствительности для различных газов, об. пары этанола 10-5 (450К); оксид углерода 10-4 (520К); водород 10-4( (470К); пары нефтепродуктов 10-3 (580К).

Пример 3. Изготовление сенсора на основе анодированной фольги ниобия осуществляют в соответствии с примером 1 за исключением изменения величины напряжения. Анодирование проводят в потенциостатическом режиме при напряжении 250 В.

Данный сенсор имеет следующий порог чувствительности для различных газов, об. пары этанола 10 -4 (450К); оксид углерода 10-3 (470К); водород 10-4 (450К); пары нефтепродуктов 10-3 (500К).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДОТЕЛЬНЫЙ ГАЗОВЫЙ СЕНСОР | 1996 |

|

RU2102735C1 |

| ТВЕРДОТЕЛЬНЫЙ ГАЗОВЫЙ СЕНСОР (ВАРИАНТЫ) | 2007 |

|

RU2360237C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА СПЛАВАХ ТИТАНА, СОДЕРЖАЩИХ МОЛИБДЕН | 1992 |

|

RU2065896C1 |

| Способ обработки поверхности циркония и его сплавов | 1990 |

|

SU1809845A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И СПЛАВАХ | 1993 |

|

RU2066716C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ФОРМИРОВАНИЯ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ | 1992 |

|

RU2046156C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА АЛЮМИНИЙ И ЕГО СПЛАВАХ | 1993 |

|

RU2068037C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 1992 |

|

RU2049162C1 |

| СПОСОБ МИКРОДУГОВОГО ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПЛЕНОК НА ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1991 |

|

RU2061107C1 |

| Хеморезистивный газовый сенсор и способ его изготовления | 2023 |

|

RU2806670C1 |

Использование: для обнаружения и определения концентраций горючих и токсичных газов. Сущность изобретения: сенсор содержит подложку из вентильного металла или его сплава, покрытую с двух сторон газочувствительными оксидными слоями соответствующего металла, электроды и микронагреватель. Сенсор снабжен выводами для подсоединения к регистрирующему прибору и выводами питания микроэлектронагревателя. На одной из сторон оксидированной подложки выполнен электропроводящий газопроницаемый контакт в качестве измерительного электрода, а на другой размещен пленочный микронагреватель. Металлоксидный газочувствительный слой нанесен на подложку методом анодного оксидирования 2 з.п. ф-лы, 1 ил.

| SU, авторское свидетельство, 1797027, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-27—Публикация

1996-04-19—Подача