Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении труб и профилей.

Известна волока, содержащая корпус с пазами, в которые установлены твердосплавные вкладыши (прототип). Поверхности вкладышей и корпуса, обращенные к оси волоки, образуют волочильный канал, состоящий из входного, обжимного, калибрующего и выходного участков. Твердосплавные вкладыши имеют форму пластин, ширина которых меньше диаметра калибрующего участка волочильного канала, а длина соответствует длине корпуса. Корпус выполнен из материала меньшей твердости, чем пластины.

Данная волока предназначена для изготовления проволоки через вращающуюся волоку.

Изготовление труб из сплавов, склонных к налипанию, например, титановых, волочением требует использования невращающейся волоки. Однако при использовании известной волоки будет происходить быстрый неравномерный износ канала волоки, что исключает получение труб круглого сечения.

Целью изобретения является повышение износостойкости волоки путем применения качественных твердосплавных вкладышей за счет уменьшения объема вкладыша, а также снижение расхода твердосплавного инструмента за счет размещения составляющих элементов волоки, выполненных из материала различной плотности (твердости), соответственно дифференциальному распределению удельного давления трубной заготовки на инструмент при прохождении ее через волоку.

Цель достигается тем, что волока содержит корпус с установленными в нем твердосплавными вкладышами, образующими обжимной участок волочильного канала. Твердость материала вкладышей превышает твердость материала корпуса. В отличие от прототипа в предлагаемой волоке корпус выполнен из двух напрессованных одна на другую навстречу друг другу обойм, твердосплавные вкладыши выполнены в виде секторов и впрессованы во внутреннюю обойму, а волочильный канал имеет предшествующий обжимному редуцирующий участок, выполненный в виде монолитной втулки. Твердость материала монолитной втулки меньше твердости материала вкладышей. Протяженность редуцирующего участка волочильного канала равна ширине монолитной втулки.

Благодаря наличию этих признаков при осуществлении процесса волочения трубная заготовка разные стадии деформирования проходит в разных составляющих элементах волоки: в начале волочения трубная заготовка осаживается без обжатия по стенке в редуцирующем участке, образованном монолитной втулкой, затем обжимается по стенке в обжимном участке, образованном твердосплавными секторами.

Монолитная втулка меньше нагружена, поскольку удельное давление при редуцировании на порядок меньше, чем при обжатии по стенке. Поэтому даже выполненная из материала меньшей твердости, она обладает высокой износостойкостью. Твердосплавные секторы воспринимают очень большие удельные давления. Благодаря тому что секторы, выполненные методом порошковой металлургии, имеют малую массу и поэтому качественно пропрессованы и обладают высокой плотностью, они при больших нагрузках обладают высокой износостойкостью.

Корпус, выполненный из двух обойм с утолщенными торцами, замыкает внутренние элементы волоки и обеспечивает стабильный размер канала волоки, т.е. позволяет получать трубы с постоянными размерами.

Ширина монолитной втулки, а также размеры и количество твердосплавных секторов определяются для каждого маршрута в зависимости от размеров трубной заготовки и готовой трубы и являются "ноу-хау" изобретения.

Сравнение предлагаемой волоки с известными показывает соответствие изобретательскому критерию новизны.

Предлагаемая совокупность существенных признаков, рассмотренная относительно существующего уровня техники, показывает соответствие критерию изобретательского уровня.

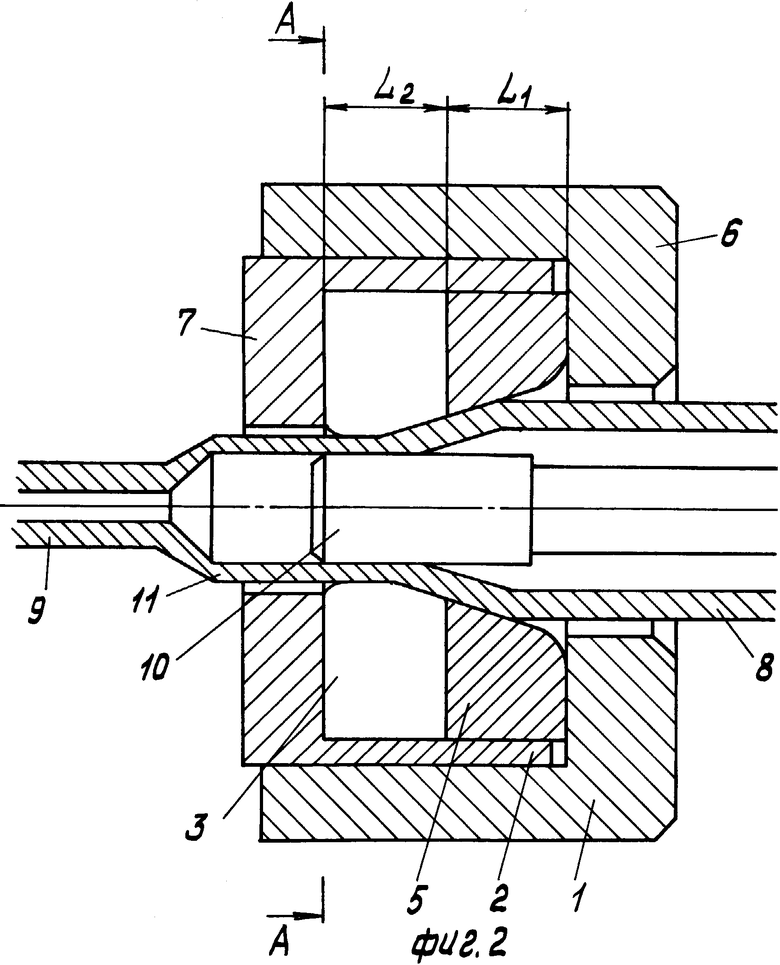

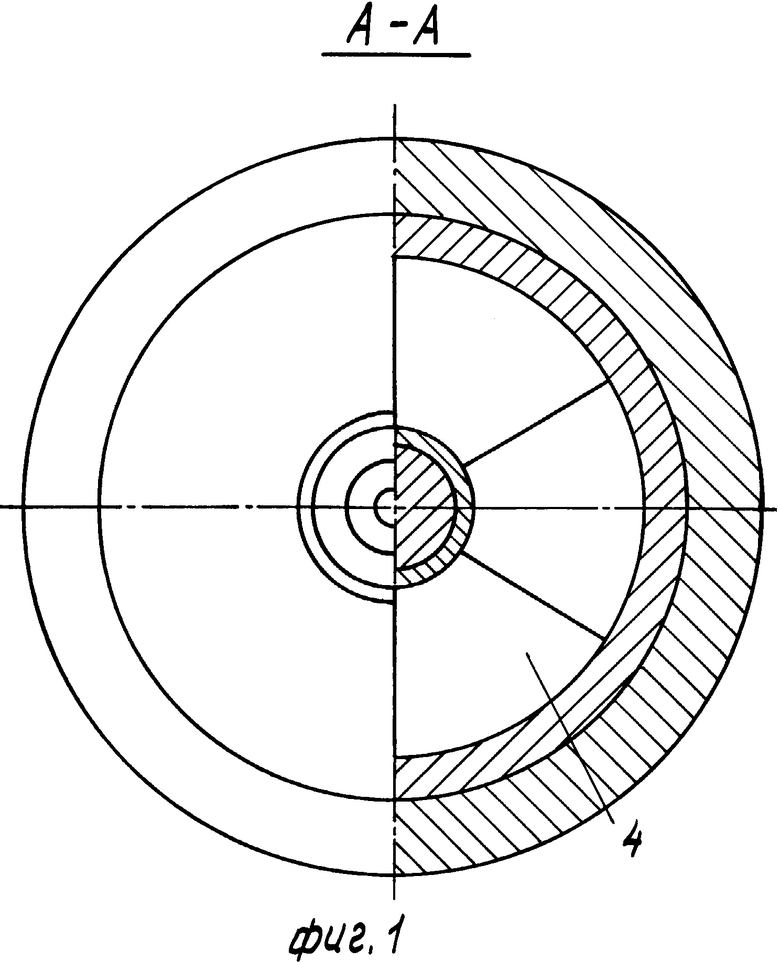

На фиг. 1 показано устройство волоки, вид с выходного торца и разрез А-А фиг.2; на фиг.2 осевое сечение волоки.

Волока содержит корпус, состоящий из наружной обоймы 1, напрессованной на внутреннюю обойму 2. Во внутреннюю обойму 2 впрессованы твердосплавные секторы 4 и монолитная втулка 5. Обоймы корпуса и монолитная втулка выполняются из инструментальной стали или из высокопрочных теплопроводных сплавов, твердость которых меньше твердости (плотности) твердосплавных вкладышей.

Обоймы 1 и 2 корпуса имеют утолщенные торцы 6 и 7 соответственно.

Осевые отверстия монолитной втулки 5 и участка 3, образованного твердосплавными секторами, образуют волочильный канал, состоящий из входного редуцирующего участка, протяженность которого равна ширине L1 втулки 5, и обжимного участка, протяженность которого равна ширине L2 сектора 4.

Волока работает следующим образом.

Трубная заготовка 8 передним закованным концом, образующим захватку 9, вставляется в волоку так, чтобы захватка вышла за пределы волоки. Затем вводится оправка 10. Захватка перемещается вдоль оси, и с этим начинается процесс волочения, который заканчивается, когда вся заготовка 8 пройдет через всю волоку, образуя трубу 11.

В процессе волочения заготовка 8 в редуцирующем участке L1 волочильного канала, образованном монолитной втулкой 5, осаживается по диаметру без обжатия по стенке, а затем в обжимном участке L2 канала, образованном твердосплавными секторами 4, обжимается по стенке.

Предлагаемая волока может быть использована для матрицы при прессовании труднодеформируемых материалов, таких, как нержавеющие стали, сплавы титана, циркония и др.

Вышеописанное подтверждает соответствие предлагаемого технического решения изобретательскому критерию промышленной применимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 1999 |

|

RU2150342C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1998 |

|

RU2133161C1 |

| РАСТОЧНАЯ ГОЛОВКА | 2001 |

|

RU2196027C2 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ТРУБ И ЕГО ПЕРЕДНЯЯ ВТУЛКА | 1998 |

|

RU2146977C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 1997 |

|

RU2119837C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ТРУБНОЙ ЗАГОТОВКИ ДЛЯ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ ПСЕВДО α И (α+β) ТИТАНОВЫХ СПЛАВОВ | 1998 |

|

RU2127160C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| СПОСОБ ПРЕССОВОЙ ПРОШИВКИ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119396C1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ | 2000 |

|

RU2188727C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1996 |

|

RU2108903C1 |

Использование: изобретение относится к обработке металлов давлением и может быть использовано при изготовлении труб и профилей. Сущность: волока содержит корпус, впрессованные в него твердосплавные вкладыши и монолитную втулку. Корпус выполнен из двух напрессованных одна на другую навстречу друг другу обойм. Твердосплавные вкладыши выполнены в виде секторов, а монолитная втулка изготовлена из материала меньшей твердости, чем твердосплавные вкладыши. Волочильный канал инструмента имеет редуцирующий участок протяженностью, равной ширине монолитной втулки, и обжимной участок. Положительный эффект: изобретение позволяет повысить износостойкость волоки путем применения качественных твердосплавных вкладышей за счет уменьшения объема вкладыша, а также снизить расход твердосплавного материала за счет размещения составляющих элементов волоки, выполненных из материала различной твердости, соответственно дифференциальному распределению удельного давления трубной заготовки на инструмент при прохождении ее через волоку. 2 ил.

Волока, содержащая корпус с установленными в нем твердосплавными вкладышами, твердость материала которых превышает твердость материала корпуса, образующими обжимной участок волочильного канала, отличающаяся тем, что корпус выполнен в виде двух напрессованных одна на другую навстречу друг другу обойм, твердосплавные вкладыши выполнены в виде секторов и впрессованы во внутреннюю обойму, волочильный канал имеет предшествующий обжимному редуцирующий участок, выполненный в виде монолитной втулки из материала меньшей твердости, чем материал вкладышей, при этом протяженность редуцирующего участка равна ширине монолитной втулки.

| SU, авторское свидетельство, 1819701, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-01-10—Публикация

1996-12-10—Подача