Изобретение относится к обработке металлов давлением и может быть использовано при горячем прессовании труб из труднодеформируемых металлов на прессах без прошивной системы.

Известно устройство для горячего прессования труб, содержащее оправку, покрытую смазкой, размещенную в заготовке с внутренним каналом, втулки, установленные по концам корпуса заготовки в зазоре между стенками канала корпуса и поверхностью оправки (А.С. SU N 1530278, 23.12.89, B 21 C 23/04) - прототип.

Данное устройство совпадает с заявленным устройством по следующим существенным признакам: устройство содержит оправку с хвостовиком, размещенную в заготовке с внутренним каналом, втулки, установленные по концам корпуса заготовки в зазоре между стенками канала корпуса и поверхностью оправки, и пресс-шайбу.

Благодаря размещению оправки в заготовке вне оси прессования обеспечивается возможность прессования заготовки, длина которой составляет 1/2 длины хода пресс-штемпеля. Кроме того, за счет установки втулок по концам корпуса осуществляется центрирование оправки в корпусе и предотвращается ее перегрев.

Недостатками известного устройства являются низкий выход годного из-за необходимости отделения части трубы с запрессованной в ней оправкой и большой расход оправок. Кроме того, не обеспечивается точное центрирование заготовки по оси прессования при технологических отклонениях длины корпуса и диаметра канала от расчетных значений, что также снижает выход годного.

Известна передняя втулка устройства для горячего прессования труб, выполненная в виде полого цилиндра с ровной наружной поверхностью, снабженная дном. Диаметр втулки соответствует диаметру канала корпуса заготовки, в котором она размещена (там же) - прототип.

Данная втулка совпадает с заявленной втулкой тем, что она выполнена в виде полого цилиндра.

Недостатком данной втулки является то, что она не гарантирует центрирование оправки и соответственно заготовки по оси прессования при технологических отклонениях длины корпуса и диаметра канала от расчетных значений.

Общей задачей, на решение которой направлены заявленные устройство для горячего прессования труб и его передняя втулка, является повышение выхода годного при прессовании труб из труднодеформируемых сплавов.

Единым техническим результатом, достигаемым при осуществлении заявленной группы изобретений, является центрирование оправки и соответственно корпуса заготовки по оси прессования вне зависимости от точности выполнения размеров корпуса заготовки и канала в нем и как следствие повышение точности прессуемой трубы.

Кроме того, при осуществлении изобретения обеспечивается извлечение оправки из выпрессованной трубы, при этом увеличивается длина годной части трубы и сохраняется оправка. А также обеспечивается возможность меньшей вытяжки при прессовании и возможность исключения деформационного перегрева металла.

Указанный технический результат достигается тем, что в устройстве для горячего прессования труб, содержащем оправку, покрытую смазкой, размещенную в заготовке с внутренним каналом, втулки, установленные по концам корпуса заготовки в зазоре между стенками канала корпуса и поверхностью оправки, и пресс-шайбу, согласно изобретению пресс-шайба размещена на хвостовике оправки. В пресс-шайбе выполнена полость для замка соединения ее с пресс-штемпелем, причем торцевая поверхность полости пресс-шайбы выполнена выпуклой, а сопрягаемая с ней поверхность конца хвостовика оправки - вогнутой.

Размещение пресс-шайбы на хвостовике оправки и выполнение сопрягаемых поверхностей хвостовика оправки и пресс-шайбы сферическими обеспечивают возможность качания оправки относительно пресс-шайбы. С другой стороны, наличие в пресс-шайбе полости обеспечивает замковое соединение ее с пресс-штемпелем. Таким образом, в заявленном устройстве оправка имеет возможности соединения посредством замка с пресс-штемпелем и качания относительно пресс-штемпеля, что обеспечивает за счет регламентированных радиальных зазоров в замке центрирование пресс-шайбы и вместе с ней заднего конца оправки и корпуса заготовки по оси контейнера и исключает поломку оправки при несовпадении оси контейнера с осью пресс-штемпеля за счет сферических поверхностей сопряжения хвостовика оправки и торцевой поверхности пресс-шайбы. Таким образом достигается увеличение выхода годного.

Указанный технический результат достигается также тем, что в передней втулке устройства для горячего прессования труб, выполненной в виде полого цилиндра, согласно изобретению диаметр d1 цилиндрической части равен или больше диаметра прессуемой трубы, и втулка снабжена двумя скошенными концевыми участками в виде усеченных конусов. Участок, обращенный к заготовке, имеет диаметр d2 большего основания больше, чем диаметр d3 канала заготовки, а диаметр d4 меньшего основания меньше, чем диаметр d3 канала заготовки. Другой участок со скошенной поверхностью, обращенный в направлении прессования, имеет диаметр большего основания равным диаметру d1 цилиндрической части втулки, а диаметр меньшего основания d5 меньше диаметра прессуемой трубы. При этом втулка выполнена разрезной.

Втулка может быть выполнена составной. Часть втулки со скошенной боковой поверхностью, обращенной к заготовке (малый конус), установлена в гнездо, выполненное в ответной части втулки.

За счет выполнения участка втулки, обращенного к заготовке, со скошенной поверхностью, с заданным соотношением диаметров участка втулки с диаметром канала заготовки, обеспечивается центрирование переднего конца оправки в канале заготовки даже при условиях технологических отклонений диаметра канала от конструктивно заданных независимо от величины этих отклонений. За счет выполнения участка втулки, обращенного в направлении прессования со скошенной поверхностью, с заданным соотношением диаметров участка втулки с диаметром прессуемой трубы, обеспечивается расположение оправки и соответственно корпуса заготовки по оси прессования. Выполнение втулки разрезной в совокупности с описанными выше признаками усиливает эффект центрирования переднего конца оправки и корпуса заготовки по оси матрицы и контейнера.

Выполнение передней втулки составной позволяет увеличить срок ее эксплуатации за счет исключения смятия всей втулки, и замены только малого конуса, размещаемого в отверстии корпуса заготовки.

Таким образом, заявленные изобретения достигают одного и того же технического результата - повышение точности центрирования оправки и соответственно корпуса заготовки по оси прессования, что обеспечивает точность прессуемых труб. Кроме того, за счет извлечения оправки по окончании прессования обеспечивается уменьшение длины отрезаемой части трубы и как следствие увеличение длины прессуемой трубы в 1,5 раза из заготовки такой же массы корпуса, что и в прототипе, при исключении поломки оправки при несоосности осей контейнера и пресс-штемпеля пресса.

Форма и размеры втулки, установленной на втором конце оправки у хвостовика, а также способ соединения ее с оправкой, являются "ноу-хау" заявленного изобретения.

В настоящей заявке на выдачу патента соблюдено требование единства изобретения, поскольку втулка составляет часть устройства, и заявленные изобретения решают одну и ту же задачу за счет достижения одного и того же технического результата при строгом неразрывном и взаимосвязанном выполнении всех существенных признаков заявленных устройства и его передней втулки.

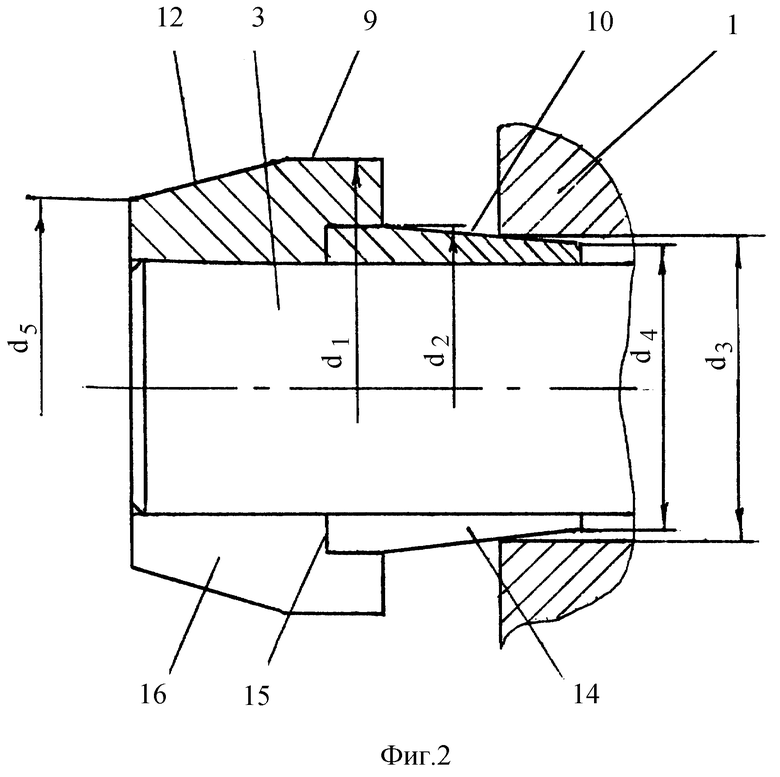

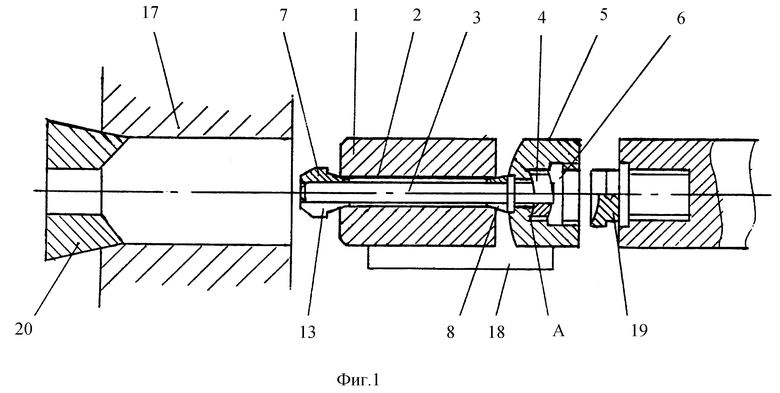

Изобретение поясняется чертежом, где на фиг. 1 показано устройство перед загрузкой в контейнер пресса, на фиг. 2 - продольное сечение передней втулки.

Устройство (фиг. 1) содержит заготовку 1 с внутренним каналом 2, в котором установлена оправка 3 с хвостовиком 4, пресс-шайбу 5 с полостью 6, переднюю втулку 7, размещенную на переднем конце оправки, и заднюю втулку 8, размещенную на втором конце оправки у хвостовика 4.

Передняя втулка (фиг. 2) состоит из трех участков: центрального цилиндрического и концевых в виде усеченного конуса. Диаметр d1 цилиндрического участка 9 равен или больше диаметра прессуемой трубы. Скошенный участок 10 втулки, обращенный к заготовке 1, имеет диаметр d2 большего основания больше, а диаметр d4 меньшего основания меньше, чем диаметр d3 канала заготовки. Скошенный участок 12 втулки, обращенный в направлении прессования, имеет диаметр d5 меньше диаметра прессуемой трубы. На втулке выполнен разрез 13. Втулка выполнена составной из двух частей: малого конуса 14, установленного в гнездо 15 ответной части 16 втулки.

Заготовка прессуется следующим образом.

Перед прессованием соединяют оправку 3 с пресс-шайбой 5 посредством хвостовика 4, устанавливают на оправку заднюю втулку 8, вне линии прессования устанавливают в канале 2 заготовки 1 оправку 3, надевают на оправку переднюю втулку 7 с размещением втулки 7 в канале 2. Заготовку подают податчиком 18 на ось прессования, подают пресс-штемпель с хвостовиком 19 в полость 6 пресс-шайбы 5, соединяют их в замок и затем осуществляют прессование. При этом в начальный момент передняя втулка 7 входит в матрицу 20, центрируя оправку 3 и заготовку в контейнере 17 по оси прессования.

Процесс распрессовки происходит в условиях точного центрирования оправки 3 и заготовки 1 по оси контейнера 17 и оси матрицы 20.

В начальный момент прессования передний торец трубы сталкивает втулку 7 с оправки, и осуществляется прессование трубы. После выпрессовки трубы оправка 3 извлекается из трубы, задняя втулка 8 остается в пресс-остатке.

Использование устройства и ее передней втулки предлагаемой конструкции позволяет повысить точность прессуемой трубы и увеличить ее длину и тем самым повысить выход годного.

Кроме этого, заявленные объекты имеют дополнительные достоинства:

- извлечение оправки из выпрессованной трубы и сохранение ее,

- увеличение длины годной части трубы за счет извлечения оправки,

- возможность меньшей вытяжки при прессовании за счет увеличения длины годной трубы.

- исключение деформационного перегрева металла,

- многократность использования передней втулки за счет замены смятого малого конуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 1996 |

|

RU2097158C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| СОСТАВНАЯ ПРЕСС-ШАЙБА | 2003 |

|

RU2238812C1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРУТКОВОПРОФИЛЬНЫЙ ПРЕСС | 2003 |

|

RU2256520C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2134622C1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ПОЛЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191654C1 |

| СПОСОБ ПРЕССОВОЙ ПРОШИВКИ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119396C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 2000 |

|

RU2184633C2 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1998 |

|

RU2146177C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при горячем прессовании труб из труднодеформируемых металлов на прессах без прошивной системы. Устройство для горячего прессования труб содержит корпус заготовки с внутренним каналом, оправку с хвостовиком, пресс-шайбу с полостью для замка соединения ее с пресс-штемпелем и втулки, установленные между оправкой и корпусом. Сопрягаемые поверхности торца хвостовика оправки и полости пресс-шайбы выполнены сферическими. Разрезная передняя втулка заготовки имеет цилиндрическую центральную часть и концевые участки со скошенной поверхностью. Скошенная поверхность, обращенная к корпусу заготовки, выполнена в определенной зависимости от диаметра канала корпуса, а поверхность, обращенная в направлении прессования, - в зависимости от диаметра прессуемой трубы. Техническим результатом изобретения является повышение точности прессуемой трубы. 2 с. и 1 з.п.ф-лы, 2 ил.

| Заготовка для горячего прессования труб | 1987 |

|

SU1530278A1 |

| Прессшайба для прессования изделий | 1976 |

|

SU593765A1 |

| US 4292831 A, 06.10.81 | |||

| US 4031732 A, 28.06.77. | |||

Авторы

Даты

2000-03-27—Публикация

1998-09-08—Подача