Изобретение относится к транспортировке, а именно к устройствам для манипулирования изделиями, конструктивно сопряженным с конвейерами, и может быть использовано, в частности, для передачи изделий сложной формы с отверстием между конвейерами, расположенными на разной высоте с выполнением кантования или без него.

Известно устройство для перемещения и кантования деталей, содержащее подающий штанговый конвейер с упорами, винтовую и цилиндрическую направляющие, выполненные соответственно базовым граням и полусферической выточке в кантуемой детали, причем ось цилиндрической направляющей является осью перемещения и кантования деталей [1]

Недостатками этого устройства являются ненадежный захват детали и применение устройства только для деталей прямоугольной формы с полусферической проточкой вдоль одной из граней. Кроме того, это устройство может осуществлять передачу и кантование детали только вдоль и вокруг оси цилиндрической направляющей, что сужает его технологические возможности.

Наиболее близким по технической сути и достигаемому результату к предложенному техническому решению является устройство для передачи изделий между конвейерами, расположенными на разной высоте, содержащее опорную раму с механизмом поворота и передачи, и прижимное приспособление с ложементом и подвижной планкой. Причем передача и кантование деталей производится вокруг двух взаимно перпендикулярных осей [2] Это устройство принято за прототип.

Недостатками известного устройства являются строгая заданность взаиморасположения осей передачи и кантования вследствие применения конической зубчатой передачи и применение этого устройства только для передачи тел вращения, что сужает технологические возможности и область применения устройства.

Цель изобретения расширение технологических возможностей устройства и повышение надежности зажима деталей сложной формы с отверстием.

С этой целью в устройстве для передачи деталей, включающем механизм перемещения и поворота с приводом, механизм зажима с ложементом и прижимной планкой и силовой цилиндр зажима, согласно предложенному техническому решению корпус механизма зажима выполнен со сквозным пазом, в котором на штоке силового цилиндра установлен ложемент, и снабжен прижимной планкой, один конец которой выполнен с закругленным выступом и взаимосвязан с ложементом посредством жестко закрепленной на планке оси, перпендикулярной оси силового цилиндра зажима, а другой конец снабжен пальцем, входящим в криволинейный паз в корпусе механизма зажима, при этом корпус механизма зажима установлен в сквозном ступенчатом пазу опорной рамы, закрепленной на отдельной стойке. Причем корпус механизма зажима размещен в сквозном пазу опорной рамы с возможностью вращения от усилия силового цилиндра поворота, шток которого шарнирно взаимосвязан с рычагом, жестко закрепленным на одной из осей поворота. Опорная рама установлена на отдельной стойке с возможностью перемещения по цилиндрическим направляющим усилием силового цилиндра перемещения.

Выполнение механизма зажима предложенной конструкции и снабжение его прижимной планкой, которая входит в отверстие зажимаемого изделия сложной формы, и благодаря тому, что другой конец планки взаимосвязан с криволинейным пазом в корпус механизма зажима, который может быть выполнен любой заранее заданной формы в зависимости от формы зажимаемой детали, позволяет повысить надежность зажима детали и расширить область применения предложенного устройства.

Кроме того, такое выполнение механизма зажима позволяет разместить ложемент и зажимную планку с одной стороны детали, увеличив число вариантов подвода детали в механизм зажима и отвода из него, и позволяет освободить большую часть поверхности зажима детали.

Установка механизма зажима в сквозном пазу опорной рамы с возможностью вращения позволяет повернуть деталь на любой заранее заданный угол и передать его в ориентированном положении на другой конвейер. А размещение опорной рамы на отдельной стойке с помощью цилиндрических направляющих позволяет использовать предложенное устройство для передачи изделий между конвейерами, расположенными на разной высоте, причем расстояние, на которое перемещается изделие, можно регулировать. Кроме того, применение в предложенном устройстве отдельных приводов подачи и поворота позволяет увеличить число вариантов взаиморасположения осей кантования и передачи.

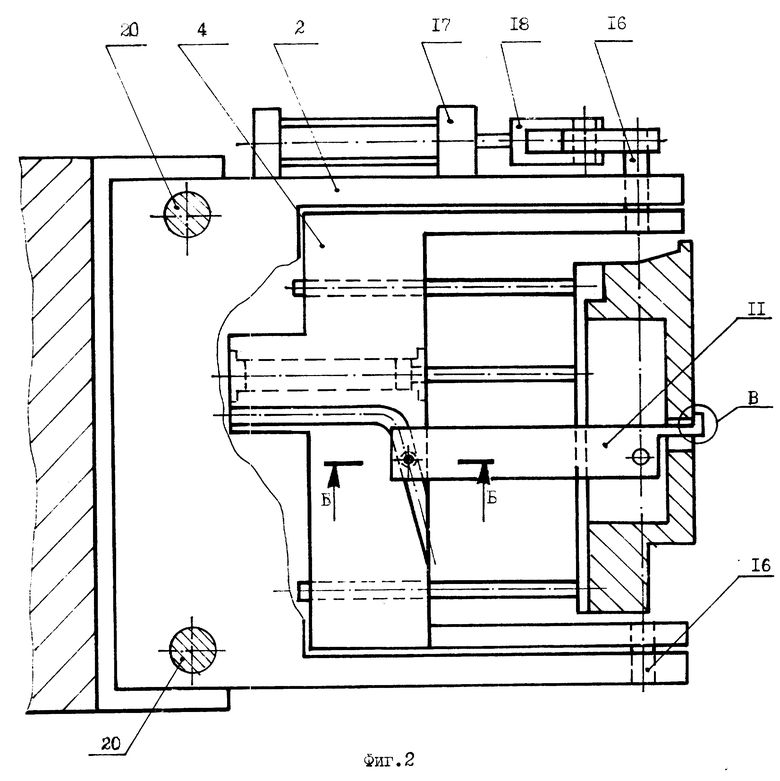

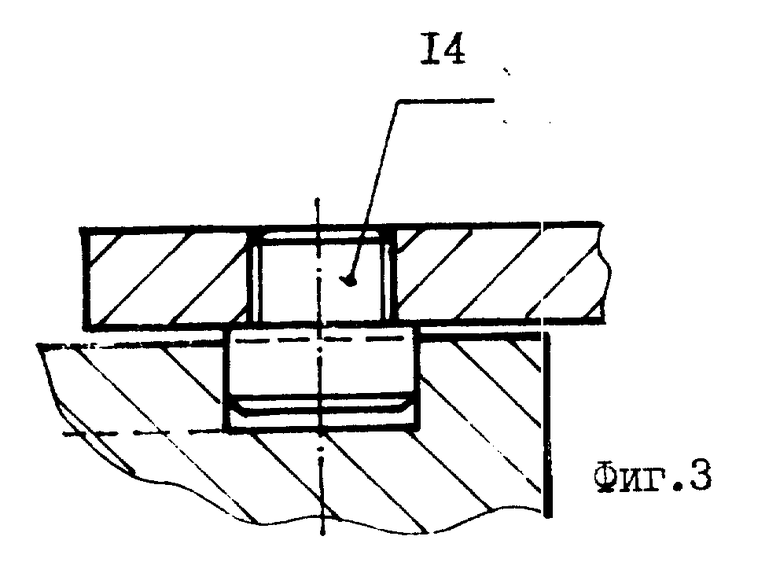

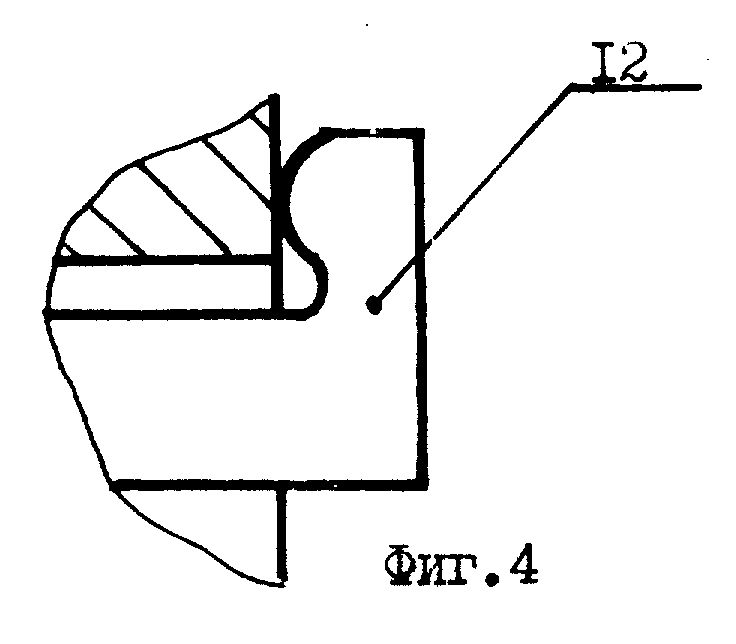

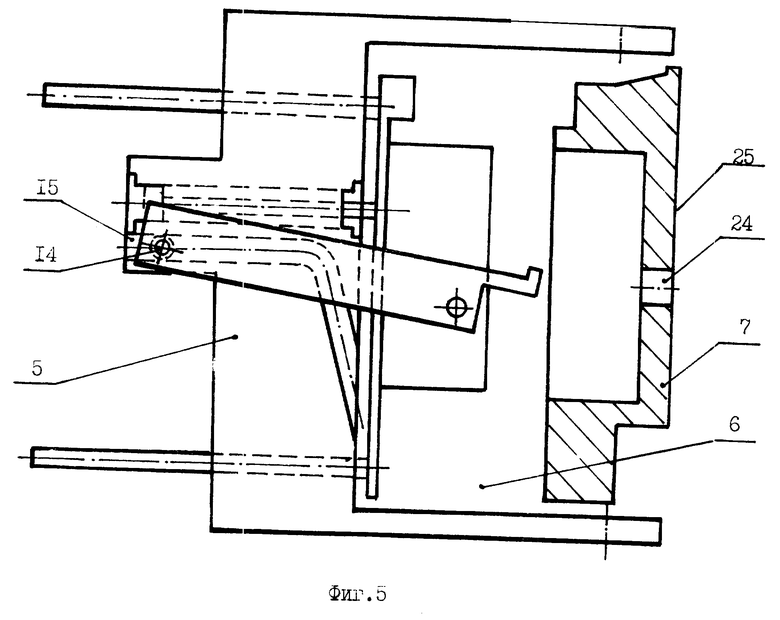

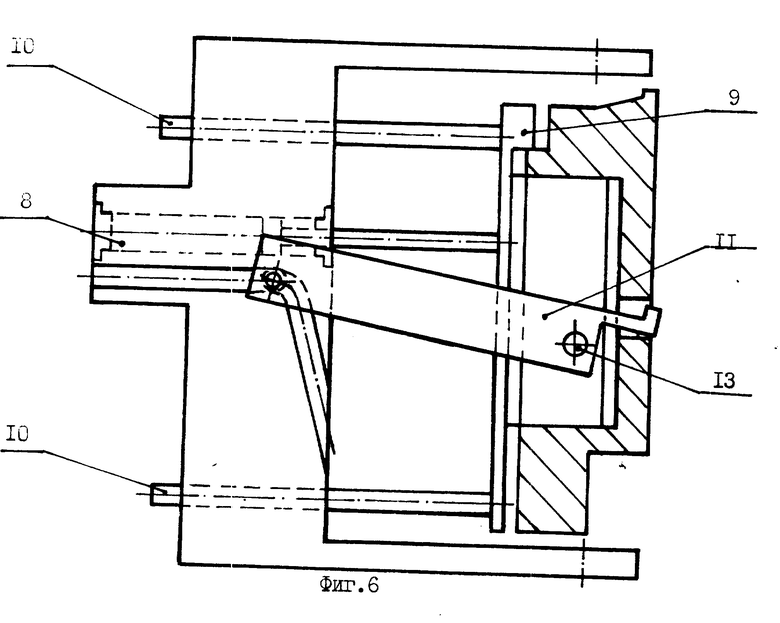

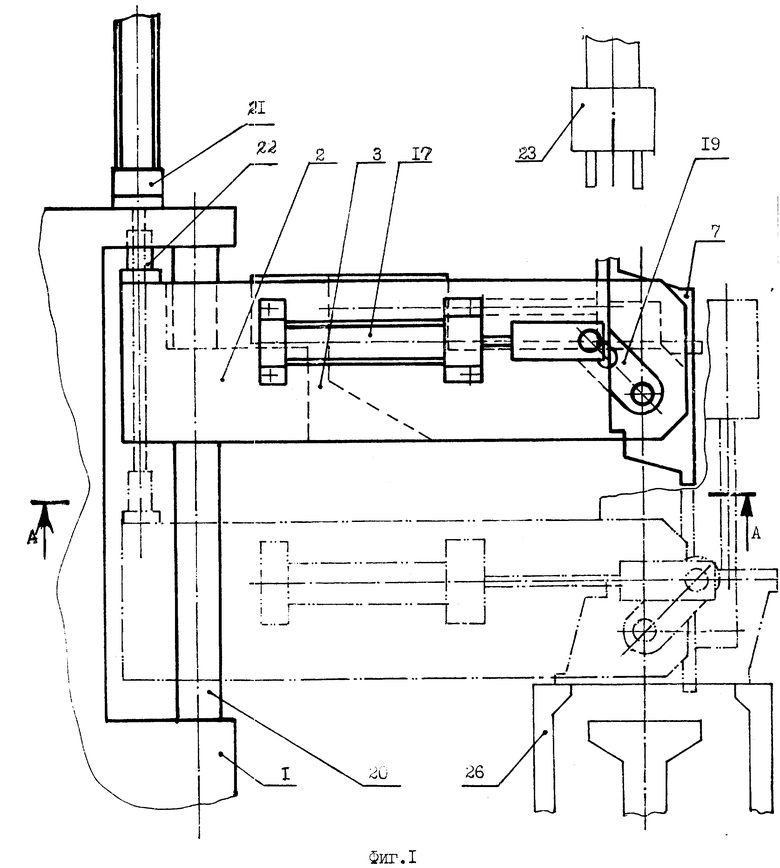

На фиг.1 показано устройство для передачи деталей; на фиг.2 сечение А-А на фиг.1; на фиг.3 сечение Б-Б на фиг.2; на фиг.4 вид В на фиг.2; на фиг.5 и 6 взаимное расположение элементов механизма зажима до зажима и непосредственно перед зажимом изделия соответственно.

Устройство для передачи деталей содержит стойку 1, на которой установлена опорная рама 2 со сквозным ступенчатым пазом 3, в котором размещен механизм зажима 4. Механизм зажима 4 содержит корпус 5 со сквозным пазом 6 для размещения изделия 7 и с силовым цилиндром зажима 8, шток которого жестко взаимосвязан с ложементом 9, направляющие 10, также жестко связанные с ложементом 9 и перемещающиеся по отверстиям в корпусе 5 механизма зажима. Зажимная планка 11 выполнена с закругленным выступом 12 и взаимосвязана с концом с ложементом 9, посредством жестко закрепленной на зажимной планке 11 оси 13, перпендикулярной оси силового цилиндра 8, а другим концом, снабженным пальцем 14, с криволинейным пазом 15 в корпусе 5 механизма зажима.

Механизм зажима 4 жестко закреплен на осях 16 и установлен в сквозном ступенчатом пазу 3 опорной рамы 2 с возможностью вращения от усилия силового цилиндра поворота 17, шток которого взаимосвязан с тягой 18, которая шарнирно связана с рычагом 19, жестко закрепленным на одной из осей поворота 16 ( фиг. 2). А опорная рама 2 установлена на отдельной стойке 1, размещенной между конвейерами (на чертежах не показаны) на цилиндрических направляющих 20, концы которых жестко закреплены в стойке 1. Силовой цилиндр 21 через тягу 22 взаимосвязан с опорной рамой 2 (фиг.1).

Работа устройства. В исходном положении опорная рама 2 находится у подающего транспортного устройства, например, руки загрузочного манипулятора 23 (фиг.1). При этом ложемент 9 с зажимной планкой 11 отведен из сквозного паза 6, освобождая место для детали 7, механизм зажима 4 находится относительно опорной рамы 2 в положении, необходимом для перемещения детали в сквозной паз 6 (фиг.1 и 5).

Рука 23 манипулятора помещает деталь в сквозной паз 6. Силовой цилиндр зажима 8 штоком перемещает ложемент 9 с цилиндрическими направляющими 10 и зажимной планкой 11 к детали 7 (фиг.6). Двигаясь по криволинейному пазу 15 палец 14 поворачивает зажимную планку 11 на оси 13, при этом прижимная часть 12 зажимной планки 11 проходит через отверстие 24 и, обкатываясь по поверхности зажимаемой детали 7, прижимает деталь 7 к ложементу. Зажим окончен когда палец 14 и ось 13 расположены в плоскости, перпендикулярной поверхности 25 детали (фиг.1 и 2). После окончания зажима рука 23 манипулятора освобождает деталь 7.

Силовой цилиндр поворота 17 штоком перемещает тягу 18, которая через рычаг 19 и ось 16 поворачивает механизм зажима 4 в сквозном пазу 3 на угол, требуемый при передаче детали.

Силовой цилиндр перемещения 21 через тягу 22 перемещает опорную раму 2 по цилиндрическим направляющим 20 к принимающему транспортному устройству (на чертежах не показано), например, к шаговому транспортеру автоматической линии с позицией ожидания 26.

Деталь 7 фиксируется на позиции ожидания 26. Силовой цилиндр зажима 8 отводит ложемент 9 от детали 7, при этом палец 14, двигаясь по криволинейному пазу 15 поворачивает зажимную планку 11 на оси 13. Прижимная часть 12 зажимной планки, обкатываясь по поверхности 25, выходит из контакта с нею, освобождая деталь 7. Ложемент 9 с зажимной планкой 11 и цилиндрическими направляющими 10 возвращается в исходное положение.

Силовой цилиндр перемещения 21 возвращает опорную раму 2 в исходное положение, после чего корпус механизма зажима возвращается в исходное положение и цикл повторяется. Контроль перемещения механизмов осуществляется бесконтактными датчиками (на чертежах не показаны).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для кантования обрабатываемых деталей на конвейере | 1987 |

|

SU1537623A1 |

| ЗАЖИМ | 1993 |

|

RU2090335C1 |

| ЗАХВАТ-КАНТОВАТЕЛЬ ДЛЯ РУЛОНОВ ЛИСТОВОЙ СТАЛИ | 1993 |

|

RU2097304C1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ЗАУСЕНЦЕВ | 1992 |

|

RU2008128C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ТОРМОЗНЫХ КОЛОДОК С АВТОМАТИЧЕСКОЙ КОРРЕКЦИЕЙ ИЗНОСА ШЛИФОВАЛЬНОГО КРУГА | 1995 |

|

RU2108220C1 |

| Устройство для передачи изделий между конвейерами,расположенными на разной высоте | 1984 |

|

SU1217752A1 |

| Станок для гибки с растяжением профилей | 1990 |

|

SU1779433A1 |

| Кольцевой кантователь | 1989 |

|

SU1704995A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

Изобретение предназначено для передачи деталей сложной формы с отверстием между контейнерами. Сущность изобретения: устройство включает опорную раму, механизм перемещения и поворота с приводом, механизм зажима с ложементом и с прижимной планкой и силовой цилиндр зажима. Корпус механизма зажима выполнен со сквозным пазом, в котором на штоке силового цилиндра установлен ложемент, один конец прижимной планки выполнен с закругленным выступом и взаимосвязан с ложементом посредством жестко закрепленной на планке оси, перпендикулярной оси силового цилиндра зажима, а другой конец снабжен пальцем, входящим в криволинейный паз в корпусе механизма зажима, при этом корпус механизма зажима установлен в сквозном ступенчатом пазу опорной рамы с возможностью поворота от усилия силового цилиндра поворота, шток которого шарнирно взаимосвязан с рычагом, жестко закрепленным на одной из осей поворота, а опорная рама установлена на отдельной стойке с возможностью перемещения по цилиндрическим направляющим. 6 ил.

Устройство для передачи деталей между конвейерами, расположенными на разной высоте, включающее опорную раму, механизм перемещения и поворота с приводом, механизм зажима с ложементом и прижимной планкой и силовой цилиндр зажима, отличающееся тем, что корпус механизма зажима выполнен со сквозным пазом, в котором на штоке силового цилиндра установлен ложемент, при этом один конец прижимной планки выполнен с закругленным выступом и взаимосвязан с ложементом посредством жестко закрепленной на планке оси, перпендикулярной оси силового цилиндра зажима, а другой конец снабжен пальцем, входящим в криволинейный паз в корпусе механизма зажима, причем корпус механизма зажима установлен в сквозном ступенчатом пазу опорной рамы с возможностью поворота от усилия силового цилиндра поворота, шток которого шарнирно связан с рычагом, жестко закрепленным на одной из осей поворота, а опорная рама установлена на отдельной стойке с возможностью перемещения по цилиндрическим направляющим.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1439050, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1217752, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1998-01-10—Публикация

1995-05-22—Подача