Изобретение относится к станкостроению, в частности к транспортным устройствам автоматических линий металлорежущих станков, и предназначено для поворота детали вокруг горизонтальной оси на одной позиции автоматической линии.

Целью изобретения является сокращение площадей.

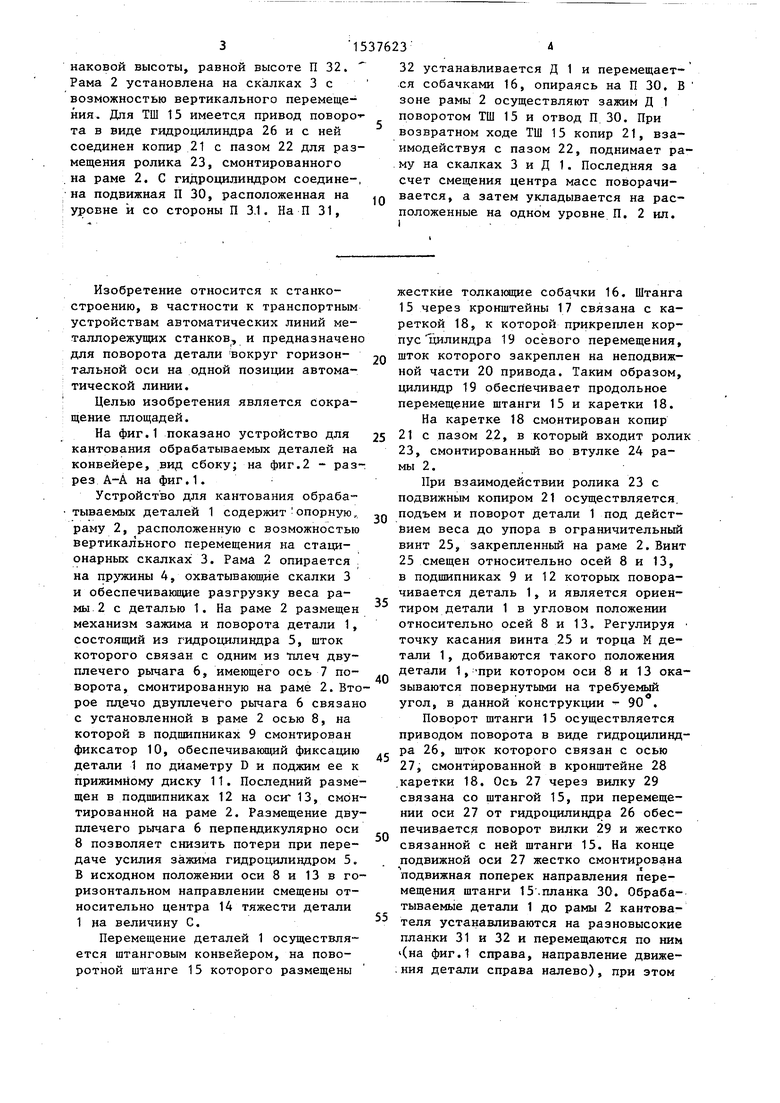

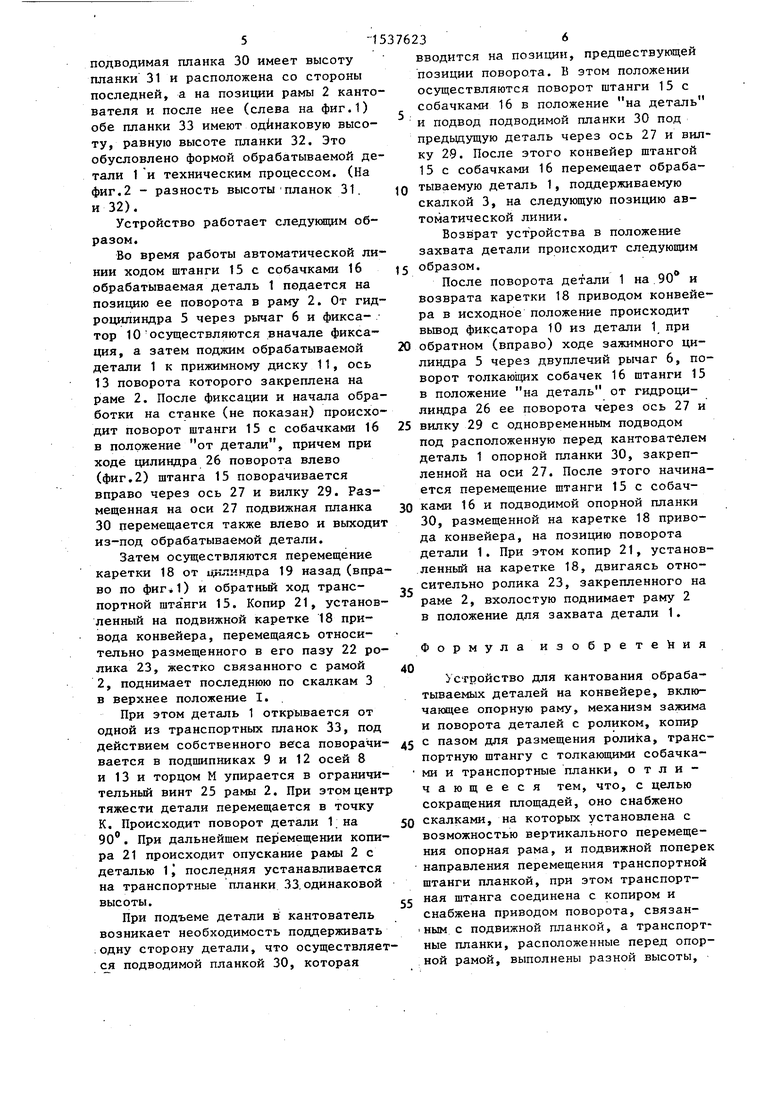

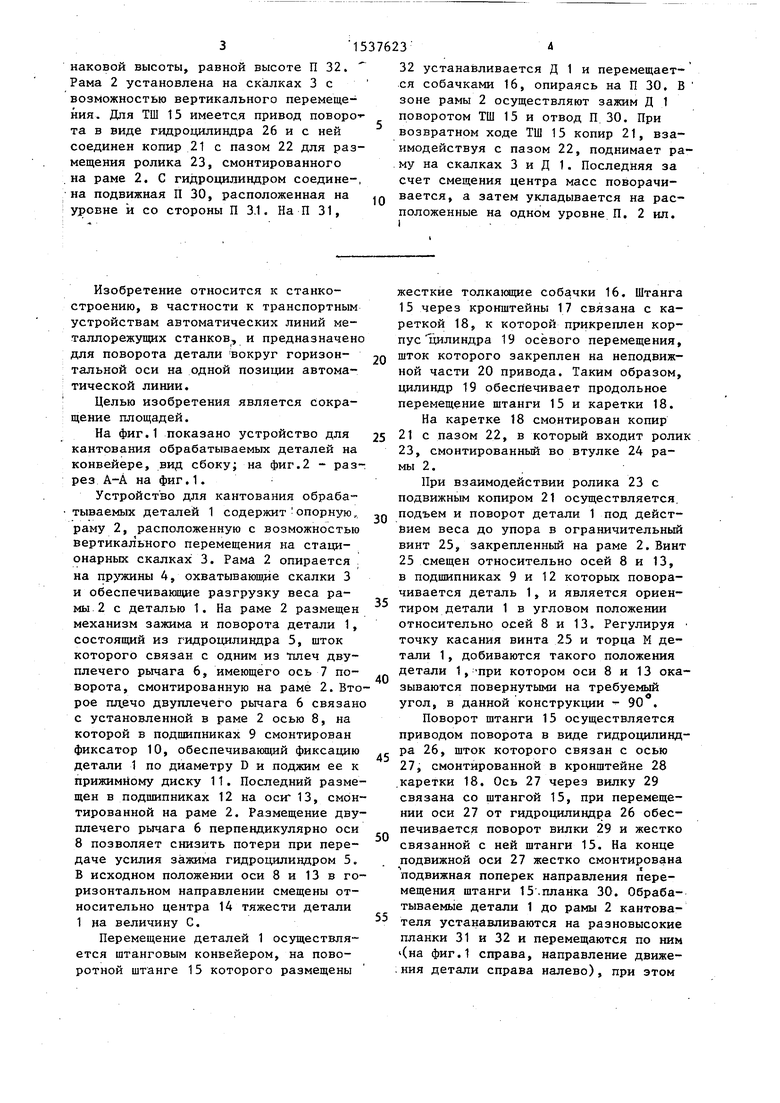

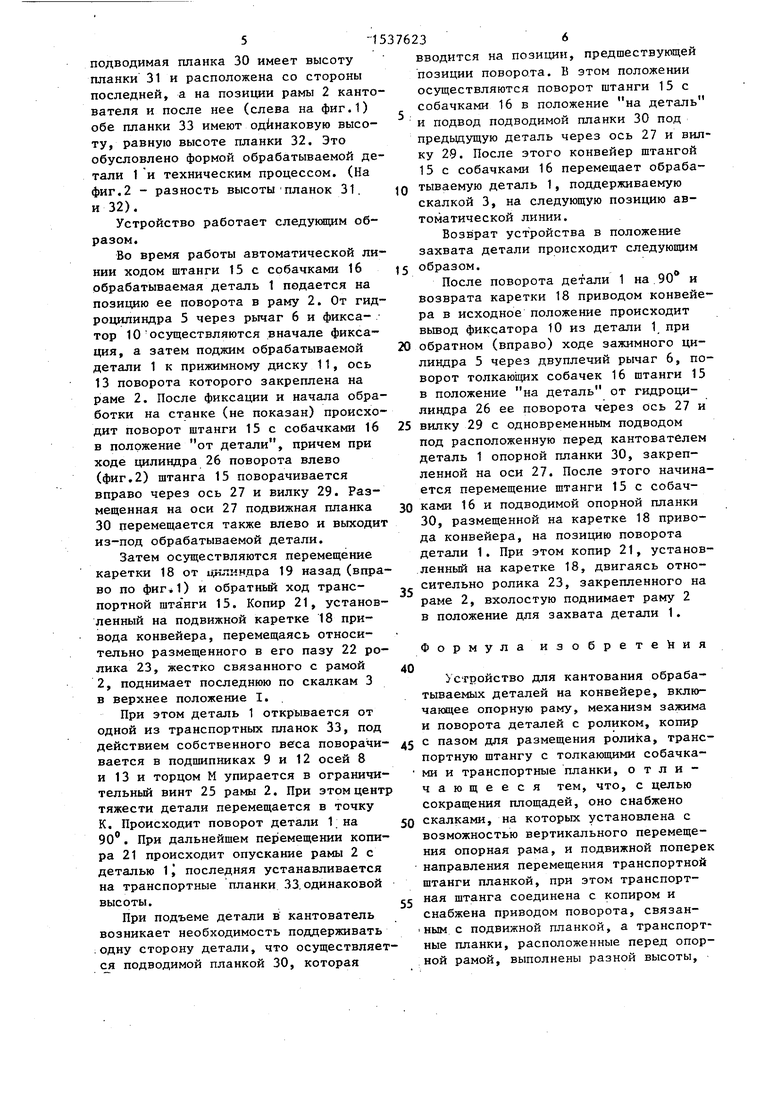

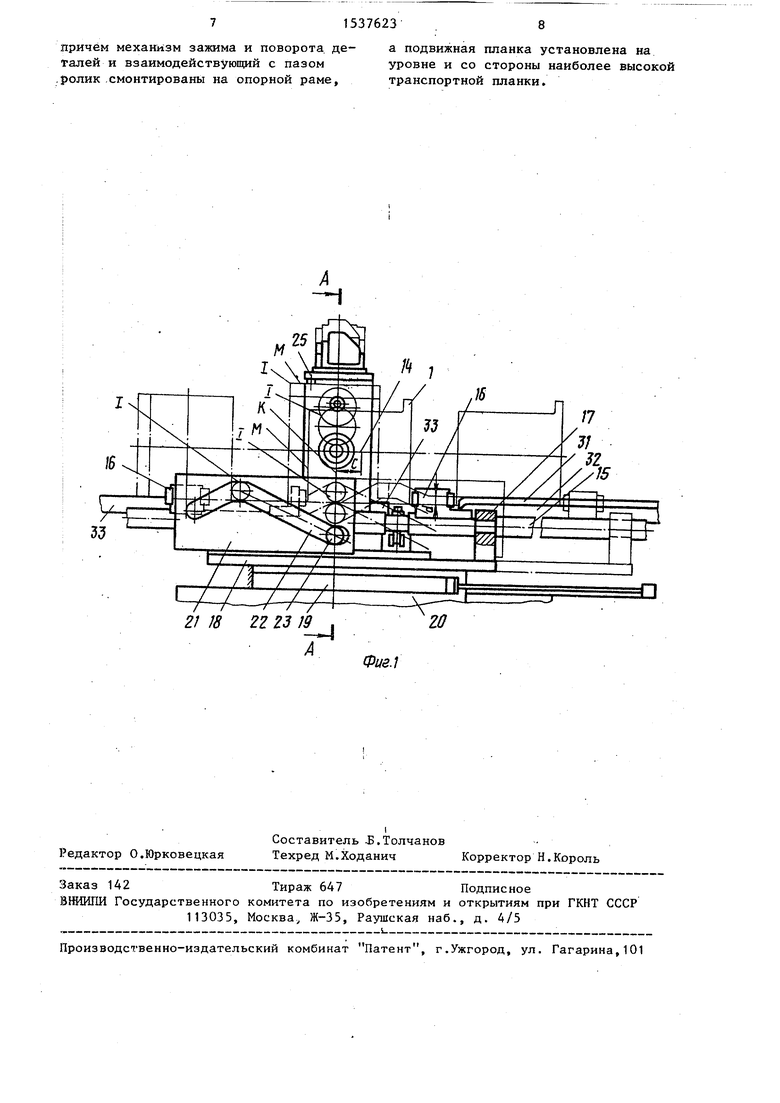

На фиг.1 показано устройство для кантования обрабатываемых деталей на конвейере, вид сбоку; на фиг.2 - разрез А-А на фиг.1.

Устройство для кантования обрабатываемых деталей 1 содержит опорную, раму 2, расположенную с возможностью вертикального перемещения на стационарных скалках 3. Рама 2 опирается на пружины 4, охватывающие скалки 3 и обеспечивающие разгрузку веса рамы 2 с деталью 1. На раме 2 размещен механизм зажима и поворота детали 1, состоящий из гидроцилиндра 5, шток которого связан с одним из плеч двуплечего рычага 6, имеющего ось 7 поворота, смонтированную на раме 2. Второе тщечо двуплечего рычага 6 связано с установленной в раме 2 осью 8, на которой в подшипниках 9 смонтирован фиксатор 10, обеспечивающий фиксацию детали 1 по диаметру D и поджим ее к прижимному диску 11. Последний размещен в подшипниках 12 на оси 13, смонтированной на раме 2. Размещение двуплечего рычага 6 перпендикулярно оси 8 позволяет снизить потери при передаче усилия зажима гидроцилиндром 5. В исходном положении оси 8 и 13 в горизонтальном направлении смещены относительно центра 14 тяжести детали 1 на величину С.

Перемещение деталей 1 осуществляется штанговым конвейером, на поворотной штанге 15 которого размещены

0

5

0

5

0

5

0

5

жесткие толкающие собачки 16. Штанга 15 через кронштейны 17 связана с кареткой 18, к которой прикреплен корпус цилиндра 19 осевого перемещения, шток которого закреплен на неподвижной части 20 привода. Таким образом, цилиндр 19 обеспечивает продольное перемещение штанги 15 и каретки 18.

На каретке 18 смонтирован копир 21 с пазом 22, в который входит ролик 23, смонтированный во втулке 24 рамы 2.

При взаимодействии ролика 23 с подвижным копиром 21 осуществляется подъем и поворот детали 1 под действием веса до упора в ограничительный винт 25, закрепленный на раме 2. Винт 25 смещен относительно осей 8 и 13, в подшипниках 9 и 12 которых поворачивается деталь 1, и является ориентиром детали 1 в угловом положении относительно осей 8 и 13. Регулируя точку касания винта 25 и торца М детали 1, добиваются такого положения детали 1, при котором оси 8 и 13 оказываются повернутыми на требуемый угол, в данной конструкции - 90 .

Поворот штанги 15 осуществляется приводом поворота в виде гидроцилиндра 26, шток которого связан с осью 27, смонтированной в кронштейне 28 каретки 18. Ось 27 через вилку 29 связана со штангой 15, при перемещении оси 27 от гидроцилиндра 26 обеспечивается поворот вилки 29 и жестко связанной с ней штанги 15. На конце подвижной оси 27 жестко смонтирована подвижная поперек направления перемещения штанги 15.планка 30. Обрабатываемые детали 1 до рамы 2 кантователя устанавливаются на разновысокие планки 31 и 32 и перемещаются по ним Чна фиг.1 справа, направление движения детали справа налево), при этом

5

подводимая планка 30 имеет высоту планки 31 и расположена со стороны последней, а на позиции рамы 2 кантователя и после нее (слева на фиг.1) обе планки 33 имеют одинаковую высоту, равную высоте планки 32. Это обусловлено формой обрабатываемой детали 1 и техническим процессом. (На фиг.2 - разность высоты планок 31 и 32).

Устройство работает следующим образом.

Во время работы автоматической линии ходом штанги 15 с собачками 16 обрабатываемая деталь 1 подается на позицию ее поворота в раму 2. От гидроцилиндра 5 через рычаг 6 и фиксатор 10 осуществляются вначале фиксация, а затем поджим обрабатываемой детали 1 к прижимному диску 11, ось 13 поворота которого закреплена на раме 2. После фиксации и начала обработки на станке (не показан) происходит поворот штанги 15 с собачками 16 в положение от детали, причем при ходе цилиндра 26 поворота влево (фиг.2) штанга 15 поворачивается вправо через ось 27 и вилку 29. Размещенная на оси 27 подвижная планка 30 перемещается также влево и выходит из-под обрабатываемой детали.

Затем осуществляются перемещение каретки 18 от дклиндра 19 назад (вправо по фиг.1) и обратный ход транспортной шта нги 15. Копир 21, установленный на подвижной каретке 18 привода конвейера, перемещаясь относительно размещенного в его пазу 22 ролика 23, жестко связанного с рамой 2, поднимает последнюю по скалкам 3 в верхнее положение I.

При этом деталь 1 открывается от одной из транспортных планок 33, под действием собственного веса поворачивается в подшипниках 9 и 12 осей 8 и 13 и торцом М упирается в ограничительный винт 25 рамы 2. При этом центр тяжести детали перемещается в точку К. Происходит поворот детали 1 на 90 . При дальнейшем перемещении копира 21 происходит опускание рамы 2 с деталью 1 , последняя устанавливается на транспортные планки 33 одинаковой высоты.

При подъеме детали в кантователь возникает необходимость поддерживать одну сторону детали, что осуществляется подводимой планкой 30, которая

15

10

376236

вводится на позиции, предшествующей позиции поворота. В этом положении осуществляются поворот штанги 15 с собачками 16 в положение на деталь и подвод подводимой планки 30 под предыдущую деталь через ось 27 и вилку 29. После этого конвейер штангой 15 с собачками 16 перемещает обрабатываемую деталь 1, поддерживаемую скалкой 3, на следующую позицию автоматической линии.

Возврат устройства в положение захвата детали происходит следующим

15 образом.

После поворота детали 1 на 90° и возврата каретки 18 приводом конвейера в исходное положение происходит вывод фиксатора 10 из детали 1 при

20 обратном (вправо) ходе зажимного цилиндра 5 через двуплечий рычаг 6, поворот толкающих собачек 16 штанги 15 в положение на деталь от гидроцилиндра 26 ее поворота через ось 27 и

25 вилку 29 с одновременным подводом под расположенную перед кантователем деталь 1 опорной планки 30, закрепленной на оси 27. После этого начинается перемещение штанги 15 с собач30 ками 16 и подводимой опорной планки 30, размещенной на каретке 18 привода конвейера, на позицию поворота детали 1. При этом копир 21, установленный на каретке 18, двигаясь относительно ролика 23, закрепленного на раме 2, вхолостую поднимает раму 2 в положение для захвата детали 1.

35

Формула изобретения

Устройство для кантования обрабатываемых деталей на конвейере, включающее опорную раму, механизм зажима и поворота деталей с роликом, копир с пазом для размещения ролика, транспортную штангу с толкающими собачками и транспортные планки, отличающееся тем, что, с целью сокращения площадей, оно снабжено скалками, на которых установлена с возможностью вертикального перемещения опорная рама, и подвижной поперек направления перемещения транспортной штанги планкой, при этом транспортная штанга соединена с копиром и снабжена приводом поворота, связанным с подвижной планкой, а транспортные планки, расположенные перед опорной рамой, выполнены разной высоты,

причем механизм зажима и поворота деталей и взаимодействующий с пазом ролик смонтированы на опорной раме,

а подвижная планка установлена на уровне и со стороны наиболее высокой транспортной планки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия спутникового типа | 1991 |

|

SU1784445A1 |

| Линия спутникового типа | 1989 |

|

SU1646798A1 |

| Устройство для транспортировки и ориентированной перегрузки деталей | 1986 |

|

SU1370029A1 |

| Устройство для пакетирования кольцеобразных изделий | 1983 |

|

SU1141052A1 |

| УСТАНОВКА ДЛЯ ВЫРЕЗКИ ОТВЕРСТИЙ В ЦИЛИНДРИЧЕСКИХ КОРПУСАХПАТ[НТ1;о-1п;ш':;:'кдяБИБЛИОТЕКА | 1971 |

|

SU292740A1 |

| Кантователь деталей в автоматических линиях с шаговым конвейером | 1980 |

|

SU918210A1 |

| Шаговый конвейер | 1985 |

|

SU1288131A1 |

| Устройство для удаления деталей и отходов из пресса | 1981 |

|

SU1054101A1 |

| Устройство для ориентирования изделий на конвейере | 1985 |

|

SU1281488A1 |

| Автомат для загрузки деталей на каретку автооператорной линии | 1977 |

|

SU708000A1 |

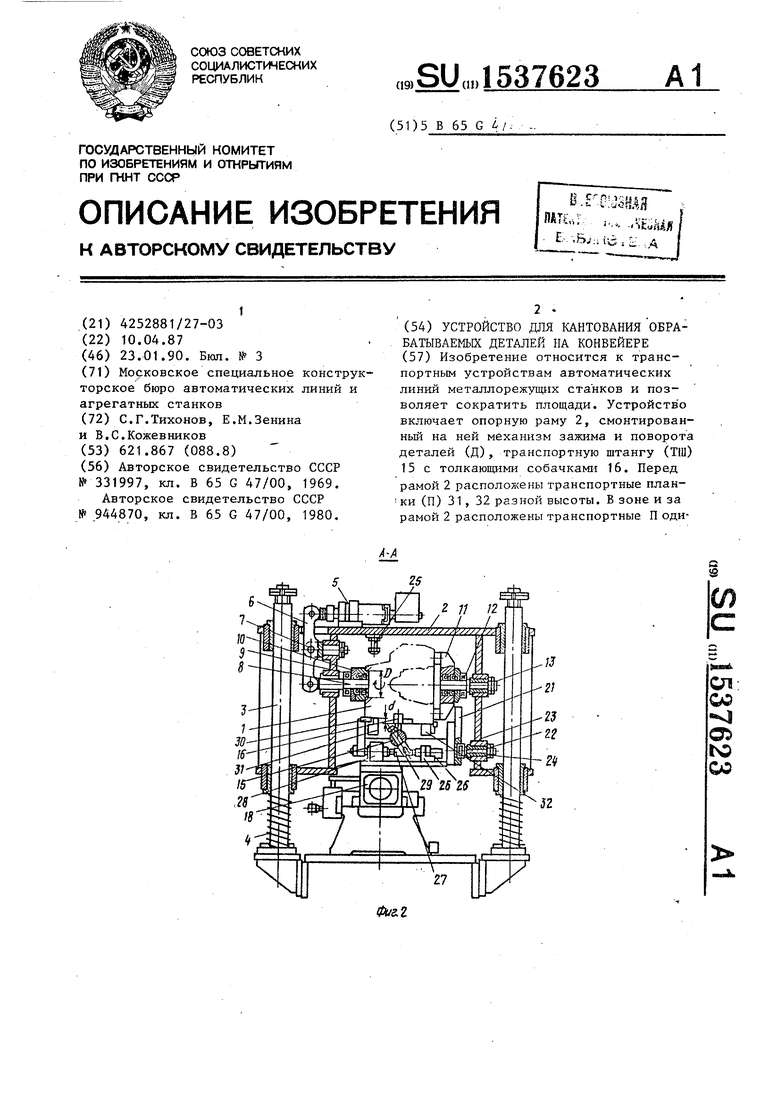

Изобретение относится к транспортным устройствам автоматических линий металлорежущих станков и позволяет сократить площади. Устройство включает опорную раму 2, смонтированный на ней механизм зажима и поворота деталей (Д), транспортную штангу (ТШ) 15 с толкающими собачками 16. Перед рамой 2 расположены транспортные планки (П) 31, 32 разной высоты. В зоне и за рамой 2 расположены транспортные П одинаковой высоты, равной высоте П 32. Рама 2 установлена на скалках 3 с возможностью вертикального перемещения. Для ТШ 15 имеется привод поворота в виде гидроцилиндра 26 и с ней соединен копир 21 с пазом 22 для размещения ролика 23, смонтированного на раме 2. С гидроцилиндром соединена подвижная П 30, расположенная на уровне и со стороны П 31. На П 31, 32 устанавливается Д 1 и перемещается собачками 16, опираясь на П 30. В зоне рамы 2 осуществляют зажим Д 1 поворотом ТШ 15 и отвод П 30. При возвратном ходе ТШ 15 копир 21, взаимодействуя с пазом 22, поднимает раму на скалках 3 и Д 1. Последняя за счет смещения центра масс поворачивается, а затем укладывается на расположенные на одном уровне П. 2 ил.

| УСТРОЙСТВО ДЛЯ КАНТОВАНИЯ ИЗДЕЛИЯ НА КОНВЕЙЕРЕ | 0 |

|

SU331997A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для кантования изделия на транспортере | 1980 |

|

SU944870A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1990-01-23—Публикация

1987-04-10—Подача