Изобретение относится к электрохимической и химической обработке деталей и может быть использовано в галваническом, химическом и других производствах при проведении операций струйной промывки деталей, в частности, на подвесках на автоматизированных (механизированных) линиях, в условиях повышенных требований к расходу моющей жидкости, времени процесса струйной промывки и качеству последней.

Широко известны способы управления подачей промывной воды в распределительные коллекторы ванны струйной промывки деталей, в частности, на подвесках, заключающиеся в подаче промывной воды от ее источника в распределительные коллекторы ванны струйной промывки с помощью напорной системы, после загрузки в ванну подвески с деталями в течение времени, обеспечивающего соответствующее качество промывки [1, 2]

Известные устройства, реализующие вышеуказанные способы, содержат ванну струйной промывки со сливным трубопроводом и распределительными коллекторами с элементами формирования струй, расположенными с противоположных сторон ванны, исполнительный механизм для подачи промывной воды в распределительные коллекторы от ее источника и орган управления работой исполнительного механизма [2]

Недостатком известных способов и устройств их реализующих является сравнительно большое значение непроизводительного расхода промывной воды, обусловленного отсутствием возможности и средств объективного контроля за процессами струйной промывки, что делает управление последним относительно неэффективным.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату и выбранным в качестве прототипа является способ управления подачей промывной воды в распределительные коллекторы ванны струйной промывки деталей, в частности, на подвесках, включающий подачу промывной воды от ее источника в расположенные в верхней части ванны распределительные коллекторы с помощью напорной системы после загрузки и (или) начала перемещения подвески с деталями относительно элементов формирования струй распределительных коллекторов и прекращение подачи промывной воды от ее источника в распределительные коллекторы ванны струйной промывки после окончания перемещения подвески с деталями относительно элементов формирования струй распределительных коллекторов [3]

Известная установка для струйной промывки деталей, выбранная в качестве прототипа, содержит ванну струйной промывки со сливным трубопроводом, расположенными в верхней части ванны распределительными коллекторами с элементами формирования струй и ловителями штанги с транспортными кронштейнами и подвеской с деталями, автооператор с пультом управления и грузоподхватами для транспортирования штанг с подвесками с деталями, источник промывной воды, исполнительный механизм для подачи промывной воды от ее источника в распределительные коллекторы ванны струйной промывки и блок управления процессом струйной промывки с реле времени [3]

Недостаток известного способа и устройства (установки) заключается в том, что они не обеспечивают рациональное использование промывной воды при обеспечении соответствующего качества промывки деталей, в частности, на подвесках. Это объясняется отсутствием возможности активного контроля и управления за процессами начала и окончания подачи промывной воды в распределительные коллекторы ванны струйной промывки. При этом в начале процесса подачи промывной воды в распределительные коллекторы ванны струйной промывки возможны случаи преждевременной подачи промывной воды (до момента, когда детали окажутся в зоне струйной обработки), например, из-за отсутствия взаимосвязи между началом процесса выгрузки подвески с деталями из ванны и процессом подачи промывной воды в распределительные коллекторы ванны струйной промывки. В противном случае, когда детали начали перемещать, а струй воды еще нет, возможна неполная обработка струями моющей жидкости всей поверхности перемещаемых относительно них (в вертикальной плоскости) подвесок с деталями, что может приводить к ухудшению качества струйной промывки деталей.

В конце же процесса подачи промывной воды в распределительные коллекторы ванны струйной промывки, после выхода подвески с деталями из зоны струйной обработки, часть промывной воды (до 10 15) используется напрасно в виде спадающего напора струй промывной воды (после отключения напорной системы), идущей только на разбавление концентрированной части сточных вод, полученных в результате струйной промывки, но не на реализацию последней.

Новый технический результат заключается в сокращении непроизводительного расхода промывной воды при обеспечении соответствующего качества промывки деталей, в частности, на подвесках.

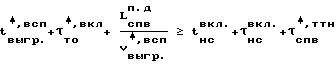

Новый технический результат достигается тем, что в способе управления подачей промывной воды в распределительные коллекторы ванны струйной промывки деталей, в частности, на подвесках, включающем подачу промывной воды от ее источника в расположенные в верхней части ванны распределительные коллекторы с помощью напорной системы после загрузки и (или) начала перемещения подвески с деталями относительно элементов формирования струй распределительных коллекторов и прекращение подачи промывной воды от ее источника в распределительные коллекторы ванны струйной промывки после окончания перемещения подвески с деталями относительно элементов формирования струй распределительных коллекторов, согласно изобретению фиксируют момент загрузки подвески с деталями в ванну струйной промывки, производят выдачу управляющих воздействий (сигналов) для включения напорной системы и выгрузки подвески с деталями из ванны струйной промывки, последовательность которых определяется соотношением

где t

τ

L

v

t

τ

τ

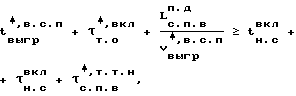

и осуществляют струйную промывку подвески с деталями, в процессе которой фиксируют момент окончания перемещения подвески с деталями относительно струй коллекторов, после чего производят временное подключение распределительных коллекторов к источнику промывной воды для осуществления беспрепятственного стока последней, минуя напорную систему, причем величина быстродействия подключения распределительных коллекторов к источнику промывной воды определяется из соотношения

τ

где τ

τ

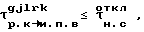

Причем, величину длительности соединения распределительных коллекторов ванны струйной промывки с источником промывной воды определяют из условия

τ

где τ

τ

ΔT

Новый технический результат достигается также тем, что установка для струйной промывки деталей, содержащая ванну струйной промывки со сливным трубопроводом, расположенными в верхней части ванны распределительными коллекторами с элементами формирования струй и ловителями штанги с транспортными кронштейнами и подвеской с деталями, автооператор с пультом управления и грузоподхватами для транспортирования штанг с подвесками с деталями, источник промывной воды, исполнительный механизм для подачи промывной воды от ее источника в распределительные коллекторы ванны струйной промывки и блок управления процессом струйной промывки с реле времени, согласно изобретению снабжена датчиком загрузки подвески с деталями, датчиком определения момента выхода подвески с деталями из зоны струйной промывки и исполнительным механизмом для слива промывной воды из распределительных коллекторов, соединенным соответствующим трубопроводом с источником промывной воды, причем выходы датчика загрузки подвески с деталями и датчика определения момента выхода подвески с деталями из зоны струйной промывки соединены с соответствующими входами блока управления процессом струйной промывки, один из выходов которого соединен с входом исполнительного механизма для слива промывной воды из распределительных коллекторов, а другая его группа выходов соединена с соответствующими входами пульта управления автооператора. Причем в качестве датчика определения момента выхода подвески с деталями из зоны струйной промывки используется датчик положения грузоподхватов автооператора, например бесконтактный, фотоэлектрического типа, или датчик положения штанги.

А в качестве исполнительного механизма для слива промывной воды из распределительных коллекторов ванны струйной промывки используется двух (нормально-закрытый)- или трехходовой электромагнитный клапан с соответствующим диаметром условного прохода.

Источник промывной воды выполнен в виде емкости соответствующего объема, оснащенной регулятором уровня поплавкового типа для подпитки емкости чистой (очищенной) промывной водой.

Именно предлагаемые приемы и временные соотношения обеспечивают согласно способу сокращение непроизводительного расхода промывной воды при обеспечении соответствующего качества промывки деталей, в частности, на подвесках и тем самым достижение цели изобретений.

Это позволяет сделать вывод, что изобретения связаны между собой единым изобретательским замыслом.

Сравнение предлагаемых технических решений с прототипом позволило установить их соответствие критерию "новизна".

Реализация предлагаемого способа рассматривается на примере функционирования устройства (установки) его осуществляющего (-ей).

На чертеже представлена установка для струйной промывки деталей, вид сбоку, разрез, пунктиром показаны выгруженная из ванны струйной промывки подвеска с деталями (момент ее выхода из зоны струйной обработки), трехходовой исполнительный механизм для слива промывной воды из распределительных коллекторов ванны струйной промывки, а также ряд кинематических, трубопроводных и управляющих связей, соединений и сигналов, соответственно.

Установка для струйной промывки деталей содержит ванну 1 струйной промывки со сливным трубопроводом, расположенными в верхней части ванны 1 распределительными коллекторами 2 с элементами 3 формирования струй и ловителями 4 штанги 5 с транспортными кронштейнами 6 и подвеской 7 с деталями 8, автооператор 9 с пультом 10 управления и грузоподхватами 11 для транспортирования штанг 5 с подвесками 7 с деталями 8, источник 12 промывной воды, исполнительный механизм (ИМ) 13 для подачи промывной воды от ее источника 12 в распределительные коллекторы 2 ванны 1, блок 14 управления процессом струйной промывки с реле 15 времени, датчик 16 загрузки подвески 7 с деталями 8, датчик 17 определения момента выхода подвески с деталями 8 из зоны струйной промывки и исполнительный механизм (ИМ) 18 для слива промывной воды из распределительных коллекторов 2, соединенный трубопроводом 19 с источником 12 промывной воды.

Причем выходы датчика 16 и 17 соединены с соответствующими входами блока 14, один из выходов которого соединен с входом ИМ 18, а другая его группа выходов соединена с соответствующими входами пульта 10.

В качестве датчика 17 используется датчик положения штанги 5 (показан сплошной линией) или датчик положения грузоподхватов автооператора 9 (показан пунктиром), например бесконтактный, фотоэлектрического типа.

В качестве ИМ 18 используется нормально-закрытый двухходовой (показан сплошной линией) или трехходовой (показан пунктиром) электромагнитный клапан с соответствующим диаметром условного прохода.

Источник 12 выполнен в виде емкости соответствующего объема, оснащенной регулятором уровня поплавкового типа (не показан) для подпитки емкости чистой (очищенной) промывной водой.

Устройство работает следующим образом.

В исходном состоянии в ловителях 4 ванны 1 отсутствует штанга 5 с подвеской 7 с деталями 8, автооператор 9 не производит выгрузку последних из ванны 1, в связи с этим на выходах датчиков 16 и 17 отсутствуют сигналы управления, поступающие на соответствующие входы блока 14, что в свою очередь приводит к отсутствию сигналов управления на соответствующих выходах последнего, поступающих:

на вход ИМ 13, в связи с этим он находится в выключенном состоянии;

на входы пульта 10;

на вход ИМ 18, в связи с этим он продолжает находиться в закрытом состоянии.

Уровень промывной воды в источнике (емкости) 12 находится в норме, обеспечиваемой с помощью регулятора уровня поплавкового типа.

При этом промывная вода не поступает от источника 12 через соответствующие трубопроводы и коллекторов 2 в элементы 3 последних.

После останова автооператора 9 у позиции ванны 1 и загрузки в ловители 4 последней штанги 5 с подвеской 7 с деталями 8, на выходе датчика 16 появляется сигнал, поступающий на соответствующий вход блока 14, на соответствующих выходах которого появляются сигналы, последовательность которых определяется в соответствии с соотношением

и определяется (уточняется) на этапе отработки установки и зависит от параметров автооператора, конкретных ИМ, длины соединяющих трубопровод и т. п. поступающих в данном случае на вход ИМ 13 и затем (например) на соответствующий вход пульта 10 автооператора 9 для начала выгрузки штанги 5 с подвеской 7 с деталями 8 из ванны 1.

При этом промывная вода, от ее источника 12 по трубопроводу (не показан), коллекторы 2, через элементы 3 поступает (в виде струй) на поверхность перемещаемых относительно струй в вертикальной плоскости деталей 8 на подвеске 7, производя тем самым смыв вынесенного деталями из предшествующей ванны электролита основной обработки.

При наступлении момента выхода подвески 7 с деталями 8 из зоны струйной промывки (показано пунктиром) на выходе датчика 17 появляется (также, как и в процессе загрузки) сигнал, поступающий на соответствующий вход блока 14, на соответствующем выходе которого появляется (в отличие от случая загрузки подвески 7 с деталями 8 в ванну 1, поскольку не было сигнала от датчика 16) сигнал, поступающий на вход ИМ 18 для открывания (более быстрого, чем время выключения ИМ 13) последнего и быстрого слива промывной воды из коллектора 2 по трубопроводу 19 в источнике 12, что позволяет сократить непроизводительный расход промывной воды из-за значительной величины времени спада технологического напора струй промывной воды при отключении напорной системы в случае обычной реализации подобных устройств.

После окончания времени слива промывной воды из коллекторов 2 ванны 1, контролируемого, например, по реле 15, сигнал на соответствующем выходе блока 14 уменьшается до нуля, что приводит к закрыванию ИМ 18 и приведению установки в исходное состояние.

Таким образом, предлагаемый способ и устройство, его реализующее, по сравнению с известными решениями, выбранными в качестве прототипов, позволяет:

согласовать момент набора струями промывной воды технологически требуемого напора с моментом вхождения подвески с деталями в зону струйной промывки и тем самым оптимизировать начало процесса промывки;

сократить непроизводительный расход промывной воды в конце процесса промывки путем согласования момента выхода подвески с деталями из зоны струйной промывки с началом процесса оперативного удаления промывной воды из внутренних полостей распределительных коллекторов в источник промывной воды.

Проверка предлагаемого способа в производственных условиях цеха гальванопокрытий АО "Электромеханика" (г. Пенза) путем моделирования предлагаемых в способе соотношений и приемов при струйной промывке деталей типа пластин на подвеске с габаритами 800 х 850 х 200 мм после операции травления показала, в частности, что непроизводительный расход промывной воды (замерялся объемным методом) сокращается с 7,5 до 5,1 л при времени струйной промывки ≈ 5,5 с.

Реализация как предлагаемого способа, так и установки, его осуществляющей, довольно проста и не встречает принципиальных затруднений.

Например, в качестве датчиков могут быть использованы бесконтактные датчики типа КВД-25, ПИЩ и др. взаимодействующие с металлическими пластинами, установленными, соответственно, на штанге и одном из грузоподхватов автооператора.

А блок управления процессом струйной промывки может быть реализован как на дискретных электронных компонентах, так и на базе специализированных микроконтроллеров.

Изобретение предназначено для использования в гальваническом и химическом производствах, в условиях повышенных требований к расходу моющей жидкости, времени струйной промывки и качеству последней. Технический результат: в способе управления подачей промывной воды в распределительные коллекторы ванны струйной промывки деталей, в частности, на подвесках, включающем подачу промывной воды от ее источника в расположенные в верхней части ванны распределительные коллекторы с помощью напорной системы после загрузки и/или начала перемещения подвески с деталями относительно элементов формирования струй распределительных коллекторов и прекращение подачи промывной воды от ее источника в распределительные коллекторы ванны струйной промывки после окончания перемещения подвески с деталями относительно элементов формирования струй распределительных коллекторов, новым является фиксация момента загрузки подвески с деталями в ванну струйной промывки, последовательность выдачи управляющих воздействий (сигналов) для включения напорной системы и выгрузки подвески с деталями из ванны струйной промывки, фиксация момента окончания перемещения подвески с деталями относительно струй промывной воды и подключение распределительных коллекторов к источнику промывной воды, а также временные параметры ряда величин и приемов. В установку для струйной промывки деталей, содержащую ванну струйной промывки со сливным трубопроводом, расположенными в верхней части ванны распределительными коллекторами с элементами формирования струй и ловителями штанги с транспортными кронштейнами и подвеской с деталями, автооператор с пультом управления и грузоподхватами для транспортирования с подвесками с деталями, источник промывной воды, исполнительный механизм для подачи промывной воды от ее источника в распределительные коллекторы и блок управления с реле времени, дополнительно введены датчик загрузки подвески с деталями, датчик определения момента выхода подвески с деталями из зоны струйной промывки и исполнительный механизм для слива промывной воды из распределительных коллекторов. 2 с. и 4 з.п. ф-лы, 1 ил.

и осуществляют струйную промывку подвески с деталями, в процессе которой определяют момент окончания перемещения подвески с деталями относительно струй промывной воды, формируемых соответствующими элементами распределительных коллекторов, после чего производят временное подключение распределительных коллекторов к источнику промывной воды для осуществления беспрепятственного стока последней, минуя напорную систему, причем величину быстродействия подключения распределительных коллекторов к источнику промывной воды определяют из соотношения

где t

τ

L

v

t

τ

τ

τ

τ

τ

где τ

τ

ΔT

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вода для гальванического производства и схемы промывок | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дасоян М.А., Пальмская И.Я | |||

| Оборудование цехов электрохимических покрытий | |||

| - Л.: Машиностроение, 1979, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Хенли В.Ф | |||

| Анодное оксидирование алюминия и его сплавов / Перевод с английского (под ред | |||

| Синявского В.С.) | |||

| - М.: Металлургия, 1986, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1998-01-10—Публикация

1996-02-27—Подача