Изобретение относится к области разделения веществ на различные фракции путем перегонки, а именно к способу разделения многокомпонентных смесей близкокипящих и гомогенно-растворимых жидкостей и ректификационной колонне для его осуществления, и может быть использовано в процессах разделения смесей жидкостей с различной температурой кипения в химической, пищевой, и в ряде других отраслей промышленности.

Широко известно применение ректификационных колонн в процессах дистилляции, экстрактивной ректификации, экстракции жидкостей, теплообмена между паром и жидкостью и в других процессах. Один и тот же принцип действия ректификационной колонны используется как в относительно простых лабораторных приборах, так и в сложных промышленных установках нефтеперерабатывающей, нефтехимической, химической, газовой, пивоваренной и других отраслей.

Также широко известно использование дефлегматоров – устройств для частичной конденсации смесей различных паров и газов с целью обогащения их низкокипящими компонентами. Дефлегмация основана на преимущественной конденсации высококипящих компонентов при их охлаждении. Дефлегмация представляет собой разновидность противоточной фракционированной конденсации. Дефлегмацией пользуются как промежуточной стадией при разделении газовых смесей, а также в процессах дистилляции и ректификации. Дефлегматоры применяют при разделении газовых смесей, компоненты которых значительно различаются по температуре конденсации.

Известны способы точного разделения смесей с применением гомотермических дефлегматоров, в которых конденсационное пространство окружено жидкостью или паром с постоянной температурой, поддерживаемой вблизи температуры кипения перегоняемой жидкости. Сюда относятся дефлегматоры (биректификаторы) Голодеца для низкокипящих смесей, дефлегматоры системы М. Тихвинского для высококипящих смесей и системы Гана, внутреннюю гильзу которого наполняют жидкостью с температурой кипения, соответствующей температуре кипения отгоняемой фракции.

В качестве прототипа выбрано устройство для разделения многокомпонентных смесей близко кипящих и гомогенно-растворимых жидкостей, патент RU2102104, опубл.20.01.1998 г., в котором нагревают исходную смесь до получения смеси паров, содержащей нижекипящую и вышекипящую фракции, и конденсируют смесь паров, отводя тепло конденсирующихся паров путем испарения дополнительной жидкой рабочей смеси в предкипящем или кипящем состоянии при температуре меньше температуры кипения чистой нижекипящей фракции, но больше температуры полной конденсации нижекипящей фракции с получением чистого пара нижекипящей фракции и конденсата смеси нижекипящей и вышекипящей фракции. Пар нижекипящей фракции удаляют до последующей конденсации, а конденсат смеси возвращают в исходную смесь, после чего процесс повторяют до полного выделения чистой нижекипящей фракции.

Недостатком описанного выше прототипа является относительно сложная и габаритная конструкция за счет использования раздельных контуров, требующих дополнительных холодильников и дополнительной рабочей жидкости для каждой из фракций.

Технической задачей настоящего изобретения является снижение габаритов конструкции ректификационной бражной колонны, снижение энергозатрат и времени получения чистой фракции из смеси.

Для решения поставленной технической задачи предлагается ректификационная бражная колонна, содержащая нагреватель, перегонный куб, корпус колонны, дефлегматор, паропровод и конденсатор, при этом внутри корпуса колонны расположена трубка дефлегматора, нижняя часть которой опущена в устройство водяного замка. В устройстве использован способ разделения многокомпонентных смесей близкокипящих и гомогенно-растворимых жидкостей, при котором смесь паров вышекипящих фракций конденсируют, отводя тепло их конденсации путем переиспарения рабочей жидкости, сформированной непосредственно из самих нижекипящих фракций, испарившихся из исходной смеси. Данная рабочая жидкость имеет температуру кипения, лежащую между температурой кипения низкокипящей фракции исходной смеси и температурой кипения высококипящей фракции исходной смеси.

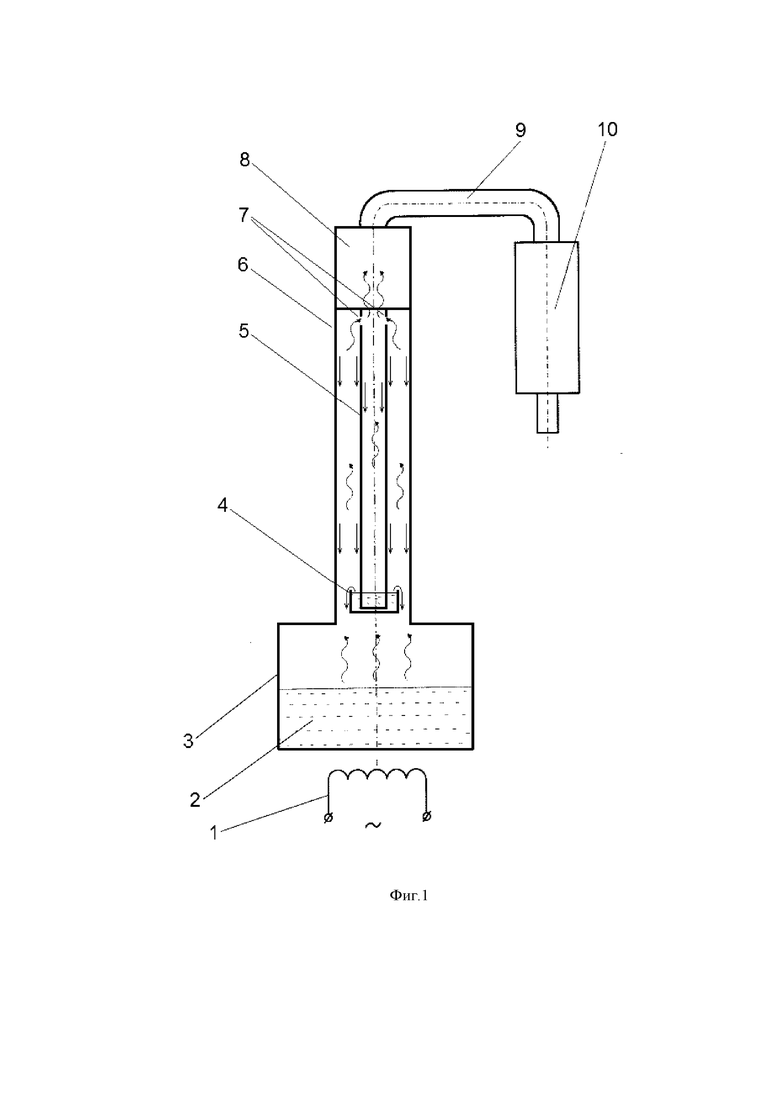

Далее, настоящее изобретение поясняется более подробно со ссылкой на приложенный чертеж.

Ректификационная бражная колонна по настоящему изобретению изображена на фиг.1 и содержит из: 1 – нагреватель; 3 – перегонный куб; 4 – устройство водяного замка; 5 – трубка дефлегматора; 6 – корпус колонны; 7 – отверстия трубки дефлегматора; 8 – главный дефлегматор; 9 – паропровод; 10 – конденсатор.

Устройство работает следующим образом.

Исходную смесь 2 помещают в перегонный куб 3 и за счет нагревателя 1 доводят до кипения. При нагревании исходной смеси 2, пар поднимается в верхнюю часть корпуса колонны 6, проходит через отверстия трубки дефлегматора 7 и поступает в главный дефлегматор 8. Главный дефлегматор 8, конденсирует часть этих паров. Этот конденсат служит рабочей жидкостью для трубки дефлегматора 5. Рабочая жидкость, стекая по внутренней поверхности трубки-дефлегматора 5, переиспаряется, отводя тепло от конденсации высококипящих фракций, конденсирующихся на внешней поверхности трубки дефлегматора 5. Излишки рабочей жидкости поступают в перегонный куб 3 через устройство водяного замка 4, а пар низкокипящих фракций из перегонного куба 3 поднимается в верхнюю часть корпуса колонны 6, где через отверстия трубки дефлегматора 7 попадает в трубку дефлегматор 5 и смешивается с паром из трубки дефлегматора 5. Смесь паров поступает в главный дефлегматор 8, где самые низкокипящие фракции, через паропровод 9 поступают в конденсатор 10, а часть высококипящей фракции конденсируется и в виде рабочей жидкости поступает в трубку дефлегматора 5.

Устройство водяного замка 4 служит для разделения потоков пара смеси из перегонного куба 3 и потоков пара с внутренней стенки трубки дефлегматора 5, и обеспечения их смешивания только в верхней части корпуса колонны 6.

Настоящее изобретение позволяет значительно повысить эффективность разделения многокомпонентных смесей, а предложенная конструкция обеспечивает меньшие габариты колонны в сравнении с аналогами, а также позволяет получить чистую фракцию за один цикл дистилляции, что значительно снижает энергозатраты и время на ее получение.

Как показано в Таблице 1, согласно проведенным испытаниям и данным, полученным экспериментальным путем, а также в сравнении с информацией, полученной из источника: Справочник химика, т. З. Л. Химия, 1971, с. 362, и Фертман Г.И. Химия спиртового производства. М.-Л. Пищепромиздат, 1936, с. 393 (табл. 239), при однократном разделении 10%-ного спиртового раствора, эффективность способа по настоящему изобретению значительно выше. Причем, спиртуозность полученного дистиллята, не зависит от содержания спирта в исходном растворе, и составляет 85-87% об., на протяжении всего прогона.

Таблица 1

Вдобавок, с помощью независимой лаборатории испытательного центра «Океан» Федерального государственного автономного образовательного учреждения высшего образования «Дальневосточный Федеральный Университет», были произведены исследования дистиллята, полученного по настоящему изобретению. Для исследования были предоставлены образцы дистиллята, полученного при перегонке браги, содержанием этилового спирта 10% об. и 5% об. Результаты приведены в Таблице 2.

Таблица 2

В том числе:

Проведенные испытания показали, что полученный дистиллят полностью соответствует требованиям ГОСТ 33723-2016 (Дистиллят зерновой. Технические условия), введенным в действие 01.07.2017 г.

Следует понимать, что приведенные выше примеры использованы только для целей иллюстрации возможности осуществления настоящего изобретения и ряда его преимуществ, и эти примеры не ограничивают объем правовой охраны, представленный в формуле изобретения, при этом специалист в этой области относительно просто способен осуществить и другие варианты изобретения без отхода от сущности изобретения в рамках объема правовой охраны.

Изобретение относится к области разделения веществ на различные фракции путем перегонки. Ректификационная бражная колонна, содержащая нагреватель, перегонный куб, корпус колонны, дефлегматор, паропровод и конденсатор, отличающаяся тем, что внутри корпуса колонны расположена трубка дефлегматора, нижняя часть которой опущена в устройство водяного замка. Технический результат - снижение энергозатрат и времени получения чистой фракции из смеси. 2 н.п. ф-лы, 1 ил., 2 табл.

1. Ректификационная бражная колонна, содержащая: нагреватель; перегонный куб; корпус колонны; дефлегматор; паропровод и конденсатор, отличающаяся тем, что

внутри корпуса колонны расположена трубка дефлегматора, нижняя часть которой опущена в устройство водяного замка.

2. Способ разделения многокомпонентных смесей близкокипящих и гомогенно-растворимых жидкостей, при котором в перегонный куб ректификационной бражной колонны по п.1 помещают исходную смесь и нагревают, отличающийся тем, что исходную смесь нагревают ее до температуры кипения самой низкокипящей фракции так, что:

в верхней части корпуса колонны скапливается пар самой низкокипящей фракции;

далее одна часть этих паров проходит через отверстия в трубке дефлегматора, попадает в главный дефлегматор, где частично конденсируется, а полученный конденсат попадает в трубку дефлегматора, превращаясь в рабочую жидкость;

рабочая жидкость стекает по внутренней поверхности трубки дефлегматора, переиспаряется, тем самым отводя тепло от высококипящих фракций, конденсирующихся внутри корпуса колонны на внешней поверхности трубки дефлегматора;

конденсат рабочей жидкости и часть конденсата высококипящей фракции стекают по внешней и внутренней поверхности трубки дефлегматора и попадают в устройство водяного замка, через который возвращаются в перегонный куб;

другая часть паров самой низкокипящей фракции из верхней части корпуса колонны проходит через отверстия в трубке дефлегматора, смешивается с испаренной рабочей жидкостью трубки дефлегматора и поступает в главный дефлегматор, где самые низкокипящие фракции поступают в конденсатор, а остальная часть конденсируется, превращаясь в рабочую жидкость трубки дефлегматора;

далее, после полного отбора самой низкокипящей фракции, пары смеси перестают поступать в главный дефлегматор, и для отбора следующей по температуре кипения фракции - увеличивают мощность нагревателя.

| Брагоректификационная установка непрерывного действия | 1972 |

|

SU441277A1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ ПОРОШКООБРАЗНЫХВЕЩЕСТВ | 0 |

|

SU175620A1 |

| ЧЕРТЕЖНЫЙ УГОЛЬНИК | 0 |

|

SU169413A1 |

| Дистиллятор | 1985 |

|

SU1327895A1 |

| RU 2066225 C1, 10.09.1996 | |||

| US 7867365 B2, 11.01.2011. | |||

Авторы

Даты

2021-09-30—Публикация

2019-02-15—Подача