Изобретение относится к химической промышленности, а именно к катализаторам, и может быть использовано для получения закиси азота путем окисления аммиака кислородом.

Известен ряд катализаторов, предназначенных для осуществления окисления аммиака с получением целевого продукта закиси азота. Кроме весьма желательной высокой активности, понимаемой как степень превращения при заданном времени контакта, к этим катализаторам также предъявляются требования:

обеспечения высокой селективности по закиси азота и низкой селективности по оксиду азота во всем температурном интервале осуществления процесса окисления аммиака;

эффективной работы в условиях, когда реактивная смесь содержит кислород в количестве близком, или ниже стехиометрически необходимого.

Как правило, ранее известные катализаторы не удовлетворяют всей совокупности указанных выше требований.

Так, массивный марганец-висмутовый катализатор [1] включающий 5%-Bi2O3 и 95% -MnO2 обладает низкой активностью. При температуре 200oC, когда селективность по закиси азота максимальна и составляет 88,5% при входной концентрации аммиака 10,8% об. в избытке кислорода, полная степень превращения по аммиаку достигается при времени контакта 5 с. При этом селективность по NO и NO2 составляет 0,9% При увеличении температуры до 300oC выход закиси азота и NO, NO2 получается 79 и 3,1% соответственно. При уменьшении концентрации аммиака до 3,02 об. селективность по закиси азота падает до 65% Следовательно, кроме низкой активности при окислении аммиака в избытке кислорода, катализатор характеризуется высокой селективностью в сторону образования оксида азота.

Известен другой катализатор окисления аммиака, который состоит из оксидов железа, висмута и марганца в соотношении: 79,45%-Fe2O3, 11,53%-Bi2O3, 7,21% -MnO2 [2] Максимальный выход закиси азота при осуществлении реакции в присутствии этого катализатора 82% достигается при следующих условиях; температура 350oC, входные концентрации: аммиака 10% об. кислорода 90% об. Однако при этой температуре селективность по оксиду азота составляет 6% При температуре 300oC селективности по закиси азота и оксиду азота составляют 79% и 1,5% соответственно. Этот катализатор не удовлетворяет всем вышеуказанным требованиям, а именно, имеет низкую селективность в сторону образования закиси азота при высокой селективности в сторону образования оксида азота.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является катализатор состава: 5%-MnO2, 5%-Bi2O3, 90%-Fe2O3, [3] Результаты испытаний этого катализатора показали следующее. При использовании исходной смеси, содержащей 10% аммиака в воздухе, т.е. при избытке кислорода (концентрация - 18,9 об.), максимальный выход закиси азота составляет 87% Если в качестве исходной использовать смесь, состоящую из 1 част. аммиака, 5 част. воздуха и 5 част. азота, т.е. близкой к стехиометрии (9,1 об. аммиака и 9,55 об. кислорода), то в данном случае выход закиси азота составляет 81% При температурах 275-300oC время контакта для достижения полной степени превращения составляет 3,6 с. Таким образом этот катализатор обладает низкой активностью и недостаточно высокой селективностью по закиси азота при условиях, когда реакционная смесь содержит аммиак и кислород в количествах, близких к стехиометрическим.

Предлагаемое изобретение решает задачу обеспечения высокой активности катализатора в условиях содержания в исходной реакционной смеси кислорода в количестве близком, или ниже стехиометрически необходимого, одновременно при высокой селективности по закиси азота и низкой селективности по оксиду азота.

Поставленная задача решается тем, что катализатор для получения закиси азота путем окисления аммиака имеет состав (мас.):

оксид марганца (в пересчете на MnO2), 5,0-35,0

оксид висмута (Bi2O3), 4,50-30,0

оксид алюминия (Al2O3). 90,5-35,0

Катализатор указанного состава готовят пропиткой оксида алюминия раствором нитратов Mn и Bi, смешения порошка оксидов Mn и Bi с порошком гидроксида алюминия с последующей формовкой или нанесением указанных компонентов на инертный носитель. На завершающей стадии катализатор сушат и прокаливают при температуре 375-550oC. Полученные катализаторы характеризуются высокой активностью при работе в условиях содержания в реакционной смеси кислорода в количестве близком, или ниже стехиометрически необходимого, а также высокой селективностью по закиси азота и низкой по оксиду азота.

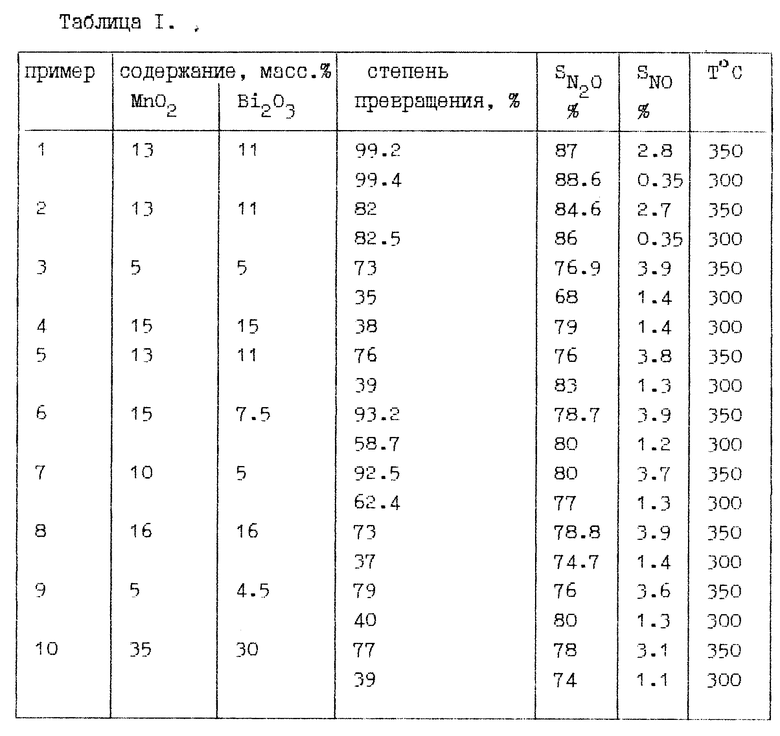

Так, при температуре 350oC, времени контакта 0,7 с и при соотношении аммиака к кислороду 1,44 и концентрации аммиака 7,3% об. в исходной смеси степень превращения по аммиаку составляет 82-99,2% Селективность по закиси и оксиду азота составляет 82-84,6 и 2,1-2,7% соответственно. Целевой продукт содержит (после отделения аммиака и воды) 79,6-81,7% закиси азота, 4,1-5,25% оксида азота и 0,82-0,84% кислорода.

При температуре 300oC, времени контакта 1,6 с, соотношении аммиака к кислороду 1,44 и концентрации аммиака 7,3% об. в исходной смеси степень превращения по аммиаку составляет 82,5-99% Селективность по закиси и оксиду азота составляет 83-86 и 0,3-0,35% соответственно. Целевой продукт содержит (после отделения аммиака и воды) 82,2-84,9% закиси азота, 0,6-0,69% оксида азота и 0,75-0,77% кислорода.

Высокая активность и селективность катализатора в процессе окисления аммиака до закиси азота обеспечивается взаимным влиянием входящих в него компонентов при указанных выше процентных соотношениях.

Положительный вклад в достижение поставленной задачи вносит также удельная поверхность катализатора. Испытания показали, что при ее значениях в интервале 5-80 м2/г катализатор при стабильно высокой активности имеет наиболее высокую селективность.

Пример 1.

Катализатор, состава 13% MnO2//11% Bi2O3/76% Al2O3 приготовлен следующим образом. 100 г гранул оксида алюминия пропитывают по влагоемкости раствором нитратов Mn и Bi, сушат на воздухе и затем в сушильном шкафу при температуре 130oC в течение 2-4 ч. Полученный продукт подвергали повторной пропитке раствором нитратов Mn и Bi, сушили на воздухе и в сушильном шкафу при температуре 130oC в течение 4 ч. Затем гранулы прокаливали в печи при температуре 375-550oC в течение 2-4 ч. Полученный катализатор испытывался в условиях реакции, близких к условиям, описанным в источнике информации [3] т.е. состав исходной реакционной смеси: 9%NH3 и 9%O2. При температуре 350oC, времени контакта 0,7 с степень превращения по аммиаку составляет 99,2% Селективность по закиси и оксиду азота составляет 87 и 2,8% соответственно. При температуре 300oC, аналогичном газовом составе и времени контакта 1,6 сек степень превращения по аммиаку составляет 99,4% Селективность по закиси и оксиду азота составляет 88,6 и 0,35% соответственно. Sуд 10 м2/г.

Пример 2.

Катализатор по примеру 1 испытан при соотношении аммиака к кислороду 1,44 и концентрации аммиака 7,3% об. в исходной реакционной смеси.

При температуре 350oC, времени контакта 0,7 с степень превращения по аммиаку составляет 82% Селективность по закиси и оксиду азота составляет 84,6 и 2,7% соответственно. В целевом продукте соотношение закиси азота к кислороду составляет 97,4 и закиси азота к оксиду азота 15,6. Целевой продукт содержит (после отделения аммиака и воды) 82% закиси азота, 5% оксида азота и 0,84% кислорода.

При температуре 300oC, времени контакта 1,6 с степень превращения по аммиаку составляет 82,5% Селективность по закиси и оксиду азота составляет 86 и 0,35% соответственно. В целевом продукте соотношение закиси азота к кислороду составляет 110, а закиси азота к оксиду азота 121. Целевой продукт содержит (после отделения аммиака и воды) 85,2% закиси азота, 0,7% оксида азота и 0,78% кислорода.

Пример 3.

Приготовлен катализатор состава: 5% MnO2/5% Bi2O3/Fe2O3 по прототипу, описанному в источнике информации [3] Образец данного катализатора испытан при следующих модельных условиях: состав исходной реакционной смеси 0,75% NH3, 1,5%O2; время контакта 0,072 с; температура 350-300oC. При 350oC степень превращения составляет 73% селективность по закиси и оксиду азота 76,9 и 3,9% соответственно. При 300oC степень превращения составляет 35% селективность по закиси и оксиду азота 68 и 1,4% соответственно. Sуд. 4 м2/г.

Пример 4.

Катализатор, состава 15% MnO2/15% Bi2O3/70% Al2O3, приготовлен аналогично примеру 1, испытан при условиях, аналогичных примеру 2. При 300oC степень превращения составляет 38% селективность по закиси и оксиду азота 79 и 1,4% соответственно. Sуд. 11 м2/г.

Пример 5.

Катализатор, состава 13% MnO2/11% Bi2O3/76% Al2O3, приготовлен аналогично примеру 1, испытан при условиях, аналогичных примеру 2. При 350oC степень превращения составляет 76% селективность по закиси и оксиду азота 76 и 3,8% соответственно. При 300oC степень превращения составляет 39% селективность по закиси и оксиду азота 83 и 1,3% соответственно.

Пример 6.

Катализатор, состава 15% MnO2/7,5% Bi2O3/77,5% Al2O3, приготовлен аналогично примеру 1, испытан при условиях, аналогичных примеру 2. При 350oC степень превращения составляет 93,2% селективность по закиси и оксиду азота 78,7 и 3,9% соответственно. При 300oC степень превращения составляет 58,7% селективность по закиси и оксиду азота 80 и 1,2% соответственно. Sуд. 11 м2/г.

Пример 7.

Катализатор, состава 10%MnO2/5% Bi2O3/85% Al2O3, приготовлен аналогично примеру 1, испытан при условиях, аналогичных примеру 2. При 350oC степень превращения составляет 92,5% селективность по закиси и оксиду азота 80 и 3,7% соответственно. При 300oC степень превращения составляет 62,4% селективность по закиси и оксиду азота 77 и 1,3% соответственно. Sуд. 11 м2/г.

Пример 8.

Катализатор, состава 1 16%MnO2/16%Bi2O3/68%Al2O3, приготовленный аналогично примеру 1, испытан при условиях, аналогичных примеру 2. При 350oC степень превращения составляет 73% селективность по закиси и оксиду азота 78,8 и 3,9% соответственно. При 300oC степень превращения составляет 37% селективность по закиси и оксиду азота 37 и 1,4% соответственно, Sуд. 39 м2/г.

Пример 9.

Катализатор, состава 5% MnO2/4,5% Bi2O3/90,5% Al2O3, приготовлен следующим образом. 100 г гранул оксида алюминия пропитывали раствором нитратов Mn и Bi, сушили на воздухе и в сушильном шкафу при температуре 120-130oC в течение 4 ч. Полученный продукт прокаливали в печи на воздухе при температуре 375-550oC в течение 2-4 ч. Полученный катализатор был испытан при условиях, аналогичных примеру 2. При 350oC степень превращения составляет 79% селективность по закиси и оксиду азота 76 и 3,6% соответственно. При 300oC степень превращения составляет 40% селективность по закиси и оксиду азота 80 и 1,3% соответственно, Sуд 5 м2/г.

Пример 10.

Катализатор, состава 35% MnO2/30% Bi2O3/35% Al2O3 готовили методом смешения в смесителе катализаторной массы, содержащей в составе 52 г порошка оксидов Mn и Bi и 35 г порошка гидроксида алюминия с добавлением 25 см3 воды до пластичного состояния. Затем массу формовали в виде гранул цилиндрической формы диаметром 3 мм, сушили при комнатной температуре в течение 10 ч, сушили в сушильном шкафу при температуре 120oC в течение 2 ч и прокаливали в печи при температуре 375-550oC в течение 2-4 ч. Полученный катализатор испытан при условиях, аналогичных примеру 2. При 350oC степень превращения составляет 77% селективность по закиси и оксиду азота 78 и 3,1% соответственно. При 300oC степень превращения составляет 39% селективность по закиси и оксиду азота 74 и 1,1% соответственно, Sуд. 80 м2г. Результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2001 |

|

RU2185237C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2002 |

|

RU2212933C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И СПОСОБ | 2002 |

|

RU2214306C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2002 |

|

RU2212932C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2002 |

|

RU2213615C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2002 |

|

RU2214863C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2002 |

|

RU2216403C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И СПОСОБ | 2002 |

|

RU2215577C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И СПОСОБ | 2002 |

|

RU2212934C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2002 |

|

RU2219998C1 |

Изобретение относится к химии. Катализатор предназначен для использования на предприятиях химической промышленности для получения закиси азота путем окисления аммиака кислородом. Техническая задача, решаемая изобретением, состоит в обеспечении высокой активности катализатора при содержании в реакционной смеси кислорода в количестве близком, или ниже стехиометрически необходимого, а также достижение одновременно высоких значений селективности по закиси азота и низких - по оксидам азота. В состав катализатора входят оксиды марганца, висмута и алюминия в соотношения, мас.%: оксид марганца (в пересчете на MnO2) 5,0-35,0; оксид висмута 4,5-30,0; оксид алюминия 90,5-35,0. Удельная поверхность его равна 5-80 м2/г. 1 з.п.ф-лы, 1 табл.

Оксид марганца (в пересчете на MnO2) 5 35

Оксид висмута 4,5 30,0

Оксид алюминия 90,5 35,0

2. Катализатор по п.1, отличающийся тем, что его удельная поверхность составляет 5 80 м2/г.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| V.F | |||

| Postnikov, L.L | |||

| Kuzmin and N.K | |||

| Tsalm, J | |||

| Clem | |||

| Ind., 22, 1348, 1937 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Zamadzki | |||

| Discussions Faraday | |||

| Лесопилка | 1924 |

|

SU1950A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DE, патент, 503200, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-20—Публикация

1996-12-10—Подача