Изобретение относится к катализаторам и способам получения закиси азота (N2O) путем окисления аммиака кислородом. Закись азота находит широкое применение в различных областях народного хозяйства: в полупроводниковой, парфюмерной, медицинской и пищевой промышленности. В последние годы появилась еще одна область применения - это каталитическое гидроксилирование бензола в фенол в присутствии N2O.

Столь широкое использование закиси азота обусловило повышенный интерес к разработке различных методов ее получения. Известно несколько способов получения закиси азота, среди которых можно отметить следующие:

1. Каталитическое восстановление монооксида азота монооксидом углерода в присутствии гомогенных катализаторов [ЕР 0054965, С 01 В 21/22, 1982].

2. Каталитическое восстановление монооксида азота либо монооксидом углерода, либо водородом, либо смесью монооксида углерода и водорода (синтез-газ) в присутствии гетерогенных катализаторов [ЕР 1036761, С 01 В 21/22, 2000] , в качестве которых использовали благородные металлы платиновой группы, нанесенные на носители, например, (1-5)мас.% Ru - Pt/Al2O3(SiO2), ZrO2, TiO2).

3. Каталитическое окисление аммиака кислородом в присутствии гетерогенных катализаторов на основе оксидов металлов.

Согласно литературным и патентным данным, наиболее активными и селективными в отношении N2O в реакции окисления аммиака являются сложные системы на основе диоксида марганца:

MnO2-Bi2O3 [Pat. DE, N 503200, 1930; Pat. CSR. N 158091, 1973];

MnO2-CuO [Справочник: Каталитические свойства веществ. /Под ред. Ройтера В.А., 1968; ЕР 0799792, С 01 В 21/22, 1997].

MnO2-Bi2O3-Fe2O3 [/Pat. DE, N 503200, 1930; Справочник: Каталитические свойства веществ. /Под ред. Ройтера В.А., 1968; ЕР 0799792, C 01 B 21/22, 1997].

MnO-CoO-NiO [ЕР 0799792, С 01 В 21/22, 1997].

Одновременно предлагаются также катализаторы, не содержащие оксидов марганца, а именно:

Со3О4-Аl2О3 [Справочник: Каталитические свойства веществ. /Под ред. Ройтера В.А., 1968];

Pr2O3Nd2O3-CeO2 [ЕР 0799792, C 01 B 21/22, 1971.

Наиболее близким к предлагаемому катализатору является марганецвисмуталюмооксидный катализатор для получения закиси азота [пат. РФ N 2102135, B 01 J 23/18, 20.01.1998; WO 9825698, B 01 J 23/18, 18.06.1998]. Катализатор получают путем пропитки инертного оксида алюминия раствором азотнокислых солей марганца и висмута с последующими стадиями сушки при 130oС и прокаливания при 375-550oС в течение 2-4 часов. Катализатор имеет состав, мас.%: (5,0-35,0) MnO2-(4,5-30) Bi2O3-(90,5-35) Al2O3. При этом, удельная поверхность катализаторов изменялась в интервале (5-80) м2/г. В частности, на катализаторе, содержащем, мас. %: 13 MnO2 - 11 Вi2О3 - 76 Al2O3, при составе реакционной смеси: 9 об.% NH3 и 9 об.% O2, времени контакта 0,7 с и температуре реакции, равной 350oС, получены следующие показатели: степень превращения аммиака (ХNH3) составила 99,2%, селективность по N2O(SN2O) и по NO(SNO) - 87 и 2,8% соответственно.

К недостаткам этого катализатора относится:

1. Высокая способность раствора азотнокислого висмута к гидролизу с образованием основных солей; лишь увеличение концентрации ионов Н+ в растворе позволяет его стабилизировать.

2. Относительно высокое содержание оксидов марганца и висмута (24 мас. %), при котором достигается высокая активность (степень превращения аммиака) и селективность по N2O.

3. Относительно высокая селективность по NO.

Изобретение решает задачу получения активного и селективного в отношении N2O катализатора.

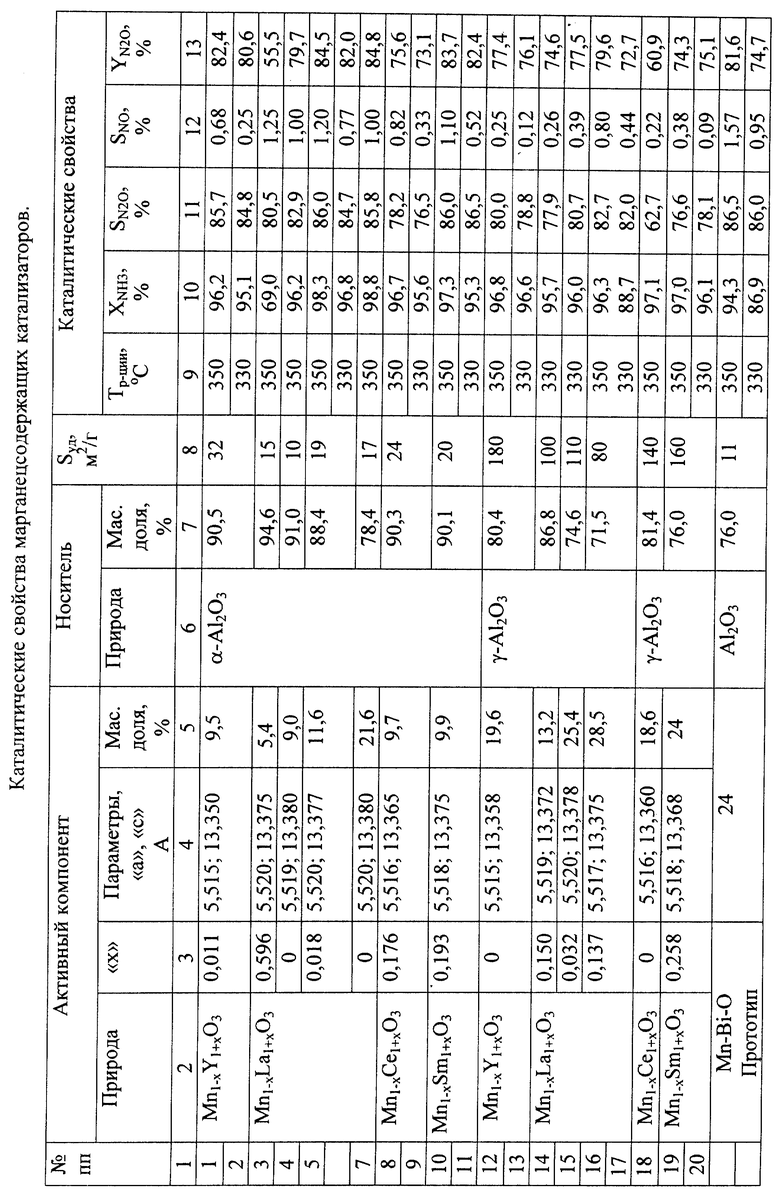

Задача решается катализатором получения закиси азота путем окисления аммиака кислородом, включающим марганецсодержащий активный компонент, нанесенный на оксидноалюминиевый носитель. Катализатор содержит в качестве активного компонента композицию со структурой искаженного перовскита Мn1-xR1+xО3, где R - редкоземельный элемент, х=0-0,596, при соотношении компонентов, мас.%:

Mn1-xR1+xO3 - 5,4-28,5

Аl2О3 - Остальное

Структура искаженного перовскита имеет параметры элементарной ячейки, равные: а= 5,515-5,520А и с=13,350-13,380А. В качестве редкоземельного элемента используют иттрий, лантан, церий, самарий. Если в качестве оксида алюминия используют α-Al2O3, то удельная поверхность катализатора составляет 10-32 м2/г. Если в качестве оксида алюминия используют γ-Al2O3, то удельная поверхность катализатора составляет 80-180 м2/г.

Задача решается также способом получения закиси азота путем окисления аммиака кислородом в присутствии марганецсодсржащего катализатора вышеуказанного состава, процесс проводят при температуре 300-400oС.

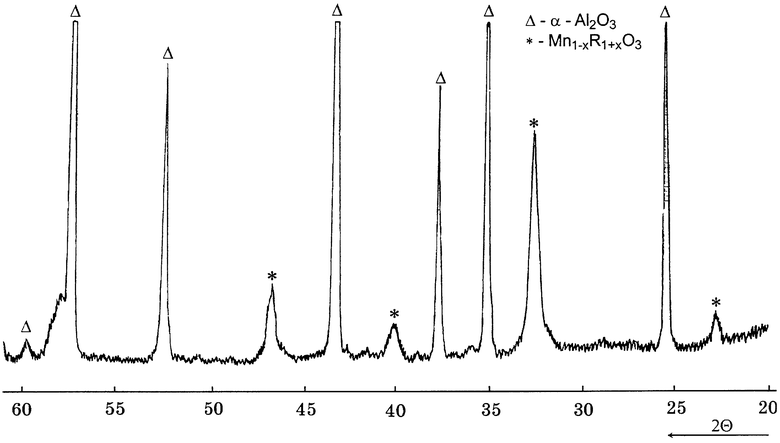

Катализатор готовят пропиткой оксида алюминия раствором азотнокислых солей марганца и редкоземельного элемента с последующими стадиями сушки при 110-120oС и прокаливания при 400-650oС в течение 4 часов. Фазовый состав катализатора представляет собой смесь оксида алюминия в соответствующей модификации и искаженного перовскита - Mn1-xR1+хО3, имеющего гексагональную структуру с параметрами элементарной ячейки равными:

а=5,515-5,520А и с=13,350-13,380А, что отличается от табличного значения (JCPDC-ICDD, N 32-484: а=5,523А, с=13,324А). Типичная рентгенограмма катализатора приведена на чертеже. Величина удельной поверхности катализатора изменяется от 10 до 180 м2/г. Полученные катализаторы характеризуются высокой активностью в реакции окисления аммиака кислородом, при содержании последнего в количестве, близком к стехиометрическому, а также высокой селективностью по N2О и низкой - по NO. При использовании предлагаемых катализаторов выход закиси азота при температуре реакции 330-350oС составляет 77,5-84,8%, что выше, чем при использовании катализатора-прототипа в аналогичных реакционных условиях (состав реакционной смеси и время контакта). Так, при содержании активного компонента в катализаторе Мn1-xR1+хО3/Аl2О3 примерно в 2 раза меньшем, чем в катализаторе Mn-Bi-O/Al2O3, при исходном составе смеси: 8 об.% NН3 и 9 об.% О2, времени контакта 0,7 с и температуре реакции 350oС степень превращения аммиака составила 98,3%, селективность по N2O - 86%, селективность по NO - 1,2%.

Отличительными признаками предлагаемого катализатора являются:

1. Состав катализатора, включающий, мас.%: (5,4-28,5) Mn1-xR1+хО3 -(94,6-71,5) Аl2O3, где R=Y, La, Ce, Sm, "x"=0-0,596.

2. Структура активного компонента, представляющая собой искаженный перовскит, параметры элементарной ячейки которого составляют: а=5,515-5,520А и с=13,350-13,380А.

3. Величина удельной поверхности катализатора, изменяющаяся в пределах 10-180 м2/г.

Каталитические свойства предлагаемых катализаторов в реакции окисления аммиака кислородом исследуют в проточной установке и оценивают по степени превращения аммиака и селективности в отношении N2О и NO. Реакционную смесь, содержащую 8 об. % NH3 и 9 об.% О2, пропускают через слой катализатора фракционного состава 0,25-0,50 мм при времени контакта 0,7 с. Температуру реакции варьируют в интервале 330-350oС. Состав исходной реакционной смеси и продуктов анализируют хроматографически; NO анализируют с помощью ECOM-Omega (Австрия) датчиками на NO и NO2.

Сущность предлагаемого изобретения иллюстрируется следующими примерами.

Пример 1. 25 г α-Al2O3 пропитывают по влагоемкости раствором азотнокислых солей, полученным смешением 7,2 мл раствора Mn(NO3)2 с концентрацией 200 г МnO2/л и 10,3 мл раствора Y(NO3)3 с концентрацией 140 г Y2О3/л. Образец сушат в сушильном шкафу при температуре 110-130oС и затем прокаливают в печи при температуре 400-650oС в течение 4-х часов. Полученный катализатор имеет состав, мас. %: 9,5 Mn1-xY1+хО3 - 90,5 Аl2О3, "х"=0,011; параметры элементарной ячейки активного компонента равны: а=5,515А и с=13,351А; удельная поверхность катализатора составляет 32 м2/г. Катализатор испытывают в реакции окисления аммиака кислородом при 350oС; каталитические свойства приведены в таблице.

Пример 2. Аналогичен примеру 1. Отличие состоит в том, что катализатор испытывают в реакции окисления аммиака кислородом при 330oС, каталитические свойства приведены в таблице.

Пример 3. 25 г α-Al2O3 пропитывают по влагоемкости раствором азотнокислых солей, полученным смешением 3,3 мл раствора Mn(NО3)2 с концентрацией 100 г MnO2/л и 6,7 мл раствора Lа(NО3)3 с концентрацией 170 г Lа2О3/л. Образец сушат в сушильном шкафу при температуре 110-130oС и затем прокаливают в печи при температуре 400-650oС в течение 4-х часов. Полученный катализатор имеет состав, мас.%: 5,4 Mn1-xLa1+хО3 - 94,6 Аl2О3, "х"=0,596; параметры элементарной ячейки активного компонента равны: а=5,520А и с=13,375А; удельная поверхность катализатора составляет 15 м2/г. Катализатор испытывают в реакции окисления аммиака кислородом при 350oС; каталитические свойства приведены в таблице.

Пример 4. Аналогичен примеру 3. Отличие состоит в том, что α-Al2O3 пропитывают раствором азотнокислых солей, полученных смешением 5,8 мл раствора Mn(NO3)2 с концентрацией 200 г MnO2/л и 7,7 мл раствора La(NO3)3 с концентрацией 170 г La2O3/л. Полученный катализатор имеет состав, мас.%: 9,0 Mn1-xLa1+хО3 - 91,0 Аl2О3, "х"=0; параметры элементарной ячейки активного компонента равны: а= 5,519А и с=13,380А; удельная поверхность катализатора составляет 10 м2/г. Каталитические свойства приведены в таблице.

Пример 5. Аналогичен примеру 3. Отличие состоит в том, что α-Al2O3 пропитывают раствором азотнокислых солей, полученных смешением 7,5 мл раствора Мn(NО3)2 с концентрацией 250 г МnО2/л и 10 мл раствора Lа(NО3)3 с концентрацией 170 г Lа2О3/л. Полученный катализатор имеет состав, мас.%: 11,6 Mn1-xLa1+хО3 - 88,4 Аl2О3, "х"=0,018; параметры элементарной ячейки активного компонента равны: а=5,520А и с=13,377А; удельная поверхность катализатора составляет 19 м2/г. Каталитические свойства приведены в таблице.

Пример 6. Аналогичен примеру 5. Отличие состоит в том, что катализатор испытывают в реакции окисления аммиака кислородом при 330oС; каталитические свойства приведены в таблице.

Пример 7. 25 г α-Al2O3 пропитывают по влагоемкости раствором азотнокислых солей, полученным смешением 7,5 мл раствора Мn(NО3)2 с концентрацией 250 г МnО2/л и 10 мл раствора Lа(NО3)3 с концентрацией 170 г La2O3/л. Полученную композицию сушат в сушильном шкафу при температуре 110-130oС и затем подвергают повторной пропитки раствором азотнокислых солей. После второй пропитки образец также сушат в сушильном шкафу при температуре 110-130oС и прокаливают в печи при температуре 400-650oС в течение 4-х часов. Полученный катализатор имеет состав, мас.%: 21,6 Мn1-xLa1+хО3 - 78,4 Аl2О3, "х"=0; параметры элементарной ячейки активного компонента равны: а= 5,520А и с= 13,380А; удельная поверхность катализатора составляет 17 м2/г. Катализатор испытывают в реакции окисления аммиака кислородом при 350oС; каталитические свойства приведены в таблице.

Пример 8. 25 г α-Al2O3 пропитывают по влагоемкости раствором азотнокислых солей, полученным смешением 5,7 мл раствора Mn(NO3)2 с концентрацией 200 г МnО2/л и 11,8 мл раствора Се(NО3)3 с концентрацией 140 г Се2О3/л. Образец сушат в сушильном шкафу при температуре 110-130oС и затем прокаливают в печи при температуре 400-650oС в течение 4-х часов. Полученный катализатор имеет состав, мас.%: 9,7 Mn1-xCe1+хО3 - 90,3 Аl2О3, "х"=0,176; параметры элементарной ячейки активного компонента равны: а=5,516А и с=13,365А; удельная поверхность катализатора составляет 24 м2/г. Катализатор испытывают в реакции окисления аммиака кислородом при 350oС; каталитические свойства приведены в таблице.

Пример 9. Аналогичен примеру 8. Отличие состоит в том, что катализатор испытывают в реакции окисления аммиака кислородом при 330oС, каталитические свойства приведены в таблице.

Пример 10. 25 г α-Al2O3 пропитывают по влагоемкости раствором азотнокислых солей, полученным смешением 5,5 мл раствора Mn(NO3)2 с концентрацией 200 г МnО2/л и 11 мл раствора Sm(NО3)3 с концентрацией 135 г Sm2O3/л. Образец сушат в сушильном шкафу при температуре 110-130oС и затем прокаливают в печи при температуре 400-650oС в течение 4-х часов. Полученный катализатор имеет состав, мас. %: 9,9 Mn1-xSm1+хО3 - 90,1 Аl2О3, "х"=0,193; параметры элементарной ячейки активного компонента равны: а= 5,518А и с=13,375А; удельная поверхность катализатора составляет 20 м2/г. Катализатор испытывают в реакции окисления аммиака кислородом при 350oС; каталитические свойства приведены в таблице.

Пример 11. Аналогичен примеру 10. Отличие состоит в том, что катализатор испытывают в реакции окисления аммиака кислородом при 330oС, каталитические свойства приведены в таблице.

Пример 12. 25 г γ-Al2O3 пропитывают по влагоемкости раствором азотнокислых солей, полученным смешением 9,8 мл раствора Мn(NО3)2 с концентрацией 200 г МnО2/л и 13,9 мл раствора Y(NО3)3 с концентрацией 140 г Y2О3/л. Полученную композицию сушат в сушильном шкафу при температуре 110-130oС и затем подвергают повторной пропитки раствором азотнокислых солей. После второй пропитки образец также сушат в сушильном шкафу при температуре 110-130oС и прокаливают в печи при температуре 400-650oС в течение 4-х часов. Полученный катализатор имеет состав, мас.%: 19,6 Мn1-xY1+хО3 - 80,4 Аl2О3, "х"=0; параметры элементарной ячейки активного компонента равны: а=5,516А и с=13,358А; удельная поверхность катализатора составляет 180 м2/г. Катализатор испытывают в реакции окисления аммиака кислородом при 350oС; каталитические свойства приведены в таблице.

Пример 13. Аналогичен примеру 12. Отличие состоит в том, что катализатор испытывают в реакции окисления аммиака кислородом при 330oС, каталитические свойства приведены в таблице.

Пример 14. 25 г γ-Al2O3 пропитывают по влагоемкости раствором азотнокислых солей, полученным смешением 10 мл раствора Mn(NO3)2 с концентрацией 200 г MnO2/л и 13,3 мл раствора La(NO3)3 с концентрацией 170 г Lа2О3/л. Образец сушат в сушильном шкафу при температуре 110-130oС и затем прокаливают в печи при температуре 400-650oС в течение 4-х часов. Полученный катализатор имеет состав, мас.%: 13,2 Mn1-xLa1+хО3 - 86,8 Аl2О3, "х"=0,150; параметры элементарной ячейки активного компонента равны: а= 5,519А и с= 13,372А; удельная поверхность катализатора составляет 100 м2/г. Катализатор испытывают в реакции окисления аммиака кислородом при 330oС; каталитические свойства приведены в таблице.

Пример 15. 25 г γ-Al2O3 пропитывают по влагоемкости раствором азотнокислых солей, полученным смешением 10 мл раствора Мn(NО3)2 с концентрацией 200 г МnO2/л и 13,3 мл раствора La(NO3)3 с концентрацией 170 г Lа2О3/л. Полученную композицию сушат в сушильном шкафу при температуре 110-130oС и затем подвергают повторной пропитке раствором азотнокислых солей. После второй пропитки образец также сушат в сушильном шкафу при температуре 110-130oС и прокаливают в печи при температуре 400-650oС в течение 4-х часов. Полученный катализатор имеет состав, мас.%: 25,4 Мn1-xLa1+хО3 - 74,6 Аl2O3, "х"= 0,032; параметры элементарной ячейки активного компонента равны: а= 5,520А и с=13,378А; удельная поверхность катализатора составляет 110 м2/г. Катализатор испытывают в реакции окисления аммиака кислородом при 330oС; каталитические свойства приведены в таблице.

Пример 16. Аналогичен примеру 15. Отличие состоит в том, что раствор азотнокислого лантана взят с концентрацией 250 г Lа2O3/л. Полученный катализатор имеет состав, мас.%: 28,5 Mn1-xLa1+хО3 - 70,3 Аl2О3, "х"=0,137; параметры элементарной ячейки активного компонента равны: а= 5,517А и с= 13,375А; удельная поверхность катализатора составляет 80 м2/г. Катализатор испытывают в реакции окисления аммиака кислородом при 350oС; каталитические свойства приведены в таблице.

Пример 17. Аналогичен примеру 16. Отличие состоит в том, что катализатор испытывают в реакции окисления аммиака кислородом при 330oС; каталитические свойства приведены в таблице.

Пример 18. 25 г γ-Al2O3 пропитывают по влагоемкости раствором азотнокислых солей, полученным смешением 7,8 мл раствора Мn(NО3)2 с концентрацией 200 г МnО2/л и 15,9 мл раствора Се(NО3)3 с концентрацией 140 г Се2О3/л. Полученную композицию сушат в сушильном шкафу при температуре 110-130oС и затем подвергают повторной пропитки раствором азотнокислых солей. После второй пропитки образец также сушат в сушильном шкафу при температуре 110-130oС и прокаливают в печи при температуре 400-650oС в течение 4-х часов. Полученный катализатор имеет состав, мас.%: 18,6 Мn1-xСе1+хО3 - 81,4 Al2O3, "x"= 0; параметры элементарной ячейки активного компонента равны: а=5,516А и с= 13,360А; удельная поверхность катализатора составляет 140 м2/г. Катализатор испытывают в реакции окисления аммиака кислородом при 350oС; каталитические свойства приведены в таблице.

Пример 19. 25 г γ-Al2O3 пропитывают по влагоемкости раствором азотнокислых солей, полученным смешением 7,5 мл раствора Мn(NО3)2 с концентрацией 200 г МnО2/л и 16,3 мл раствора Sm(NО3)3 с концентрацией 135 г Sm2О3/л. Полученную композицию сушат в сушильном шкафу при температуре 110-130oС и затем подвергают повторной пропитки раствором азотнокислых солей. После второй пропитки образец также сушат в сушильном шкафу при температуре 110-130oС и прокаливают в печи при температуре 400-650oС в течение 4-х часов. Полученный катализатор имеет состав, мас.%: 24,0 Мn1-xSm1+хО3 - 76,0 Аl2O3, "x"= 0,258; параметры элементарной ячейки активного компонента равны: а= 5,518А и с=13,368А; удельная поверхность катализатора составляет 160 м2/г. Катализатор испытывают в реакции окисления аммиака кислородом при 350oС; каталитические свойства приведены в таблице.

Пример 20. Аналогичен примеру 19. Отличие состоит в том, что катализатор испытывают в реакции окисления аммиака кислородом при 330oС, каталитические свойства приведены в таблице.

Как видно из приведенных примеров и таблицы предлагаемый катализатор обладает высокой активностью и селективностью в процессе получения закиси азота.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2002 |

|

RU2212933C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2002 |

|

RU2214305C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И СПОСОБ | 2002 |

|

RU2215577C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И СПОСОБ | 2002 |

|

RU2214306C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2002 |

|

RU2219998C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2002 |

|

RU2216403C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2002 |

|

RU2212932C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2002 |

|

RU2214863C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И СПОСОБ | 2002 |

|

RU2214865C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2002 |

|

RU2213615C1 |

Изобретение относится к катализаторам и способам получения закиси азота (N2O) путем окисления аммиака кислородом. Закись азота находит широкое применение в различных областях народного хозяйства: в полупроводниковой, парфюмерной, медицинской и пищевой промышленности. Описывается катализатор получения закиси азота путем окисления аммиака кислородом, включающий марганецсодержащий активный компонент, нанесенный на оксидно-алюминиевый носитель. Катализатор содержит в качестве активного компонента композицию со структурой искаженного перовскита Mn1-xR1+xO3, где R - редкоземельный элемент, х= 0-0,596, при соотношении компонентов, мас.%: Mn1-xR1+xO3 5,4-28,5; Аl2О3 остальное. В качестве редкоземельного элемента используют иттрий, лантан, церий, самарий. Описывается также процесс получения закиси азота путем окисления аммиака кислородом в присутствии марганецсодержащего катализатора вышеуказанного состава проводят при температуре 300-400oС. Технический результат - повышение активности и селективности катализатора. 2 с. и 4 з.п. ф-лы, 1 табл., 1 ил.

Mn1-xR1-xO3 - 5,4-28,5

А12О3 - Остальное

2. Катализатор по п. 1, отличающийся тем, что структура искаженного перовскита имеет параметры элементарной ячейки, равные а= 5,515-5,520А и с= 13,350-13,380А.

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 1996 |

|

RU2102135C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ АММИАКА | 1996 |

|

RU2100068C1 |

| Устройство для управления процессом термообезмасливания парафина | 1972 |

|

SU562567A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Способ регенерации угольного адсорбентаи уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU799792A1 |

| US 5212137 А, 18.05.1993. | |||

Авторы

Даты

2002-07-20—Публикация

2001-05-21—Подача