Изобретение относится к производству никелевых катализаторов гидрирования, в частности к способам получения катализаторов гидрирования оксидов углерода, кислорода и ароматических углеводородов. Известен способ получения никелевого катализатора гидрирования методом смешения основного карбоната никеля и оксида или гидроксида алюминия с раствором хромового ангидрида с последующей сушкой при 100oC в течение 10 ч, прокаливанием на воздухе при 450oC в течение 10 ч, смешением с графитом и таблетированием [1]

Основным недостатком данного способа является использование хромового ангидрида, который, как известно, относится к классу высокотоксичных веществ, что вызывает необходимость принятия дополнительных мер по соблюдению санитарной безопасности, что, в свою очередь, приводит к удорожанию стоимости катализатора.

Наиболее близким к изобретению по технической сущности является способ получения никелевого катализатора, не содержащего хрома, заключающийся в смешении алюмооксидного порошка с аммиачным комплексом основного карбоната никеля с последующей прокалкой на воздухе при 350-500oC, измельчением, смешением с графитом и таблетированием. Однако никелевый катализатор, получаемый по данному способу, обладает не высокой активностью [2]

Настоящее изобретение обеспечивает повышение активности никелевых катализаторов гидрирования. Указанный технический эффект достигается использованием смеси высокотемпературной и низкотемпературной форм оксида алюминия.

Сущность изобретения заключается в получении никелевого катализатора гидрирования смешением основного карбоната никеля с алюмооксидным носителем (смеси высокотемпературной и низкотемпературной форм оксида алюминия) в присутствии пептизатора водного раствора аммиака, с последующей сушкой при 100-120oC и прокалкой при 350-500oC, измельчением, смешением с графитом и таблетированием.

Наши исследования алюмоникелевых катализаторов (АНК) методами рентгено-фазового анализа (РФА), дериватографии и температурно-программированного восстановления (ТПВ) свидетельствует о наличии двух форм никеля, восстанавливающихся при 300-400oC (I) и 500-650oC (II). Каталитические испытания на микропилотной установке в реакции гидрирования бензола до циклогексана показали, что зависимость активности от соотношения этих форм носит экстремальный характер: наибольшей активностью обладают образцы с соотношением форм I и II примерно 1:1.

Найдено, что исходная форма (состояние) Al2O3 влияет на общее количество восстанавливаемого никеля и на соотношение форм I и II. Установлено, что высокотемпературные формы (α и q -Al2O3) способствуют формированию формы I, а низкотемпературные (бемит, псевдобемит, гидраргиллит, g -, r -Al2O3) II. Таким образом, путем варьирования соотношения высокотемпературной и низкотемпературной форм оксида алюминия можно регулировать фазовый состав АНК и тем самым оптимизировать каталитическую активность.

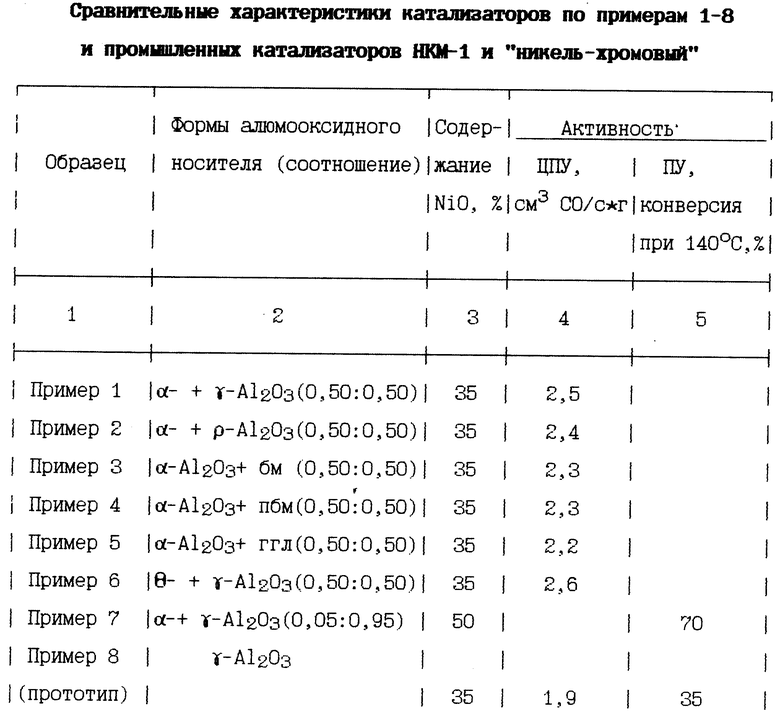

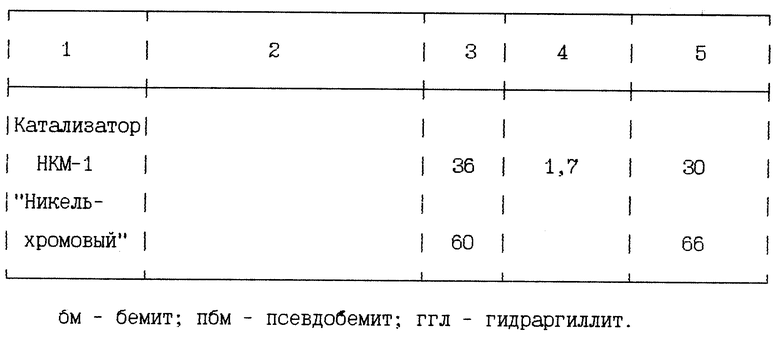

Полученные катализаторы испытывали на активность в реакции гидрирования оксидов углерода на циркуляционно-проточной установке (ЦПУ) при температуре 200oC и давлении 0,1 МПа по стандартной методике, описанной в технических условиях "Катализаторы метанирования" (ТУ 113-03-2003-92, п.4.12), а также в реакции гидрирования бензола до циклогексана на микропилотной установке проточного (ПУ) типа при давлении 1,0 МПа, скорости подачи водорода 15 л/ч и объемной скорости подачи сырья 3 ч-1. Перед проведением опытов образцы активировали в токе водорода при 200oC в течение 6 ч. В качестве критерия активности брали значение конверсии бензола при температуре 140oC.

Пример 1. К 65 кг порошка смеси a -Al2O3 и g -Al2O3 (при соотношении 0,50:0,50 в пересчете на Al2O3) добавляют 58,3 кг основного карбоната никеля (содержание NiO 60%) и перемешивают в течение 0,5 ч до получения однородной смеси, после чего приливают 100 мл 25%-ного водного аммиака и перемешивают в течение 1 ч до получения однородной массы. Затем массу при перемешивании нагревают до 100-120oC и перемешивают 4-6 ч до получения сухого порошка. Полученный порошок прокаливают в токе воздуха при температуре 350oC 4 ч. Прокаленный продукт дополнительно измельчают, добавляют воду в количестве 10 л и 4 кг графита и перемешивают в течение 0,5 ч до получения однородной пластичной массы (шихты), которую таблетируют в таблетки размером 5 х 5 мм.

Состав катализатора: NiO 35 мас. Al2O3 остальное.

Активность: ЦПУ 2,5 см3 CO/с • г

Пример 2. Аналогично примеру 1, только вместо смеси a -Al2O3 и g -Al2O3 брали смесь a -Al2O3 и r -Al2O3 (при соотношении 0,50:0,50 в пересчете на Al2O3).

Состав катализатора: NiO 35 мас. Al2O3 остальное.

Активность: ЦПУ 2,4 см3 CO/с • г

Пример 3. Аналогично пример 1, только вместо смеси a -Al2O3 и g -Al2O3 брали смесь a -Al2O3 и бемита (при соотношении 0,50:0,50 в пересчете на Al2O3).

Состав катализатора: NiO 35 мас. Al2O3 остальное.

Активность: ЦПУ 2,3 см3 CO/с • г

Пример 4. Аналогично примеру 1, только вместо смеси a -Al2O3 и g -Al2O3 брали смесь a -Al2O3 и псевдобемита (при соотношении 0,50 0,50 в пересчете на Al2O3).

Состав катализатора: NiO 35 мас. Al2O3 остальное.

Активность: ЦПУ 2,3 см3 CO/с • г

Пример 5. Аналогично примеру 1, только вместо смеси a -Al2O3 и g -Al2O3 брали смесь a -Al2O3 и гидраргиллита (при соотношении 0,50:0,50 в пересчете на Al2O3).

Состав катализатора: NiO 35 мас. Al2O3 остальное.

Активность: ЦПУ 2,2 см3 CO/с • г

Пример 6. Аналогично примеру 1, только вместо смеси a -Al2O3 и g -Al2O3 брали смесь q -Al2O3 и g -Al2O3 (при соотношении 0,50:0,50 в пересчете на Al2O3).

Состав катализатора: NiO 35 мас. Al2O3 остальное.

Активность: ЦПУ 2,6 см3 CO/с • г

Пример 7. Аналогично примеру 1, только вместо 65 кг смеси a -Al2O3 и g -Al2O3 при соотношении 0,50:0,50 (в пересчете на Al2O3) брали 50 кг смеси a -Al2O3 и g -Al2O3 при соотношении 0,05:0,95 и вместо 58,3 кг основного карбоната никеля брали 83,3 кг.

Состав катализатора: NiO 50 мас. Al2O3- остальное.

Активность: ПУ 70%

Пример 8 (прототип). В Z-образный смеситель загружают 2,5 кг предварительно измельченного оксида алюминия g -Al2O3) и 2,3 кг основного карбоната никеля (содержание NiO 60%) и при перемешивании к смеси добавляют 2,5 л 25% -ного водного раствора NH4OH. Перемешивание производится при температуре окружающей среды в течение 1 ч с последующим перемешиванием при температуре 100-120oC в течение 4-6 ч (до удаления аммиака). Полученную массу (в виде сухого порошка) прокаливают при 350oC в течение 4 ч, измельчают и смешивают с графитом в шаровой мельнице, а затем таблетируют в таблетки размером 5 х 5 мм.

Состав катализатора: NiO 35% Al2O3 остальное.

Активность: ЦПУ 1,9 см3 CO/ с • г, ПУ 35%

Сравнительные данные по активности, полученные по примерам 1-8 и промышленных аналогов: катализатора гидрирования оксидов углерода (процесс метанирования) НКМ-1 (ТУ 113-03-2003-92) и "никель-хромового" катализатора гидрирования ароматических соединений (ОСТ 113-03-4001-90) сведены в таблицу.

Из таблицы видно, что полученные по предложенному способу образцы (примеры 1-7) превосходят по активности промышленные аналоги и синтезированный образец по прототипу (пример 8).

Таким образом, предложенный способ позволяет получать никелевые катализаторы гидрирования с повышенной активностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИКЕЛЕВЫЙ КАТАЛИЗАТОР ГИДРИРОВАНИЯ НЕНАСЫЩЕННЫХ УГЛЕВОДОРОДОВ И СЕРООЧИСТКИ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2013 |

|

RU2531624C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147928C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ, ДЛЯ МЕТАНИРОВАНИЯ СО И СО | 2001 |

|

RU2186623C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМООКСИДНОГО НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ | 1996 |

|

RU2103059C1 |

| НИКЕЛЬАЛЮМОХРОМОВЫЙ КАТАЛИЗАТОР ДЛЯ ГИДРИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ, ДЛЯ МЕТАНИРОВАНИЯ CO И CO И ДРУГИХ ПРОЦЕССОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2185240C2 |

| Катализатор гидрирования и гидролиза сернистых соединений в отходящих газах процесса Клауса и способ его применения | 2023 |

|

RU2812535C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ПИГМЕНТА НА ОСНОВЕ ФОСФАТОВ АЛЮМИНИЯ И МОЛИБДЕНА | 1997 |

|

RU2122556C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ОБОГАЩЕНИЯ СМЕСЕЙ УГЛЕВОДОРОДНЫХ ГАЗОВ МЕТАНОМ | 2014 |

|

RU2568810C1 |

| КАТАЛИЗАТОР ГИДРОДЕПАРАФИНИЗАЦИИ УГЛЕВОДОРОДНЫХ ДИСТИЛЛЯТОВ | 1994 |

|

RU2082500C1 |

Изобретение относится к способам получения никелевых катализаторов гидрирования оксидов углерода, кислорода и ароматических углеводородов. Сущность изобретения: способ включает смешение основного карбоната никеля с алюмооксидным носителем в присутствии водного раствора аммиака с последующей сушкой, прокаливанием, измельчением, смешением с графитом и таблетированием. В качестве алюмооксидного носителя используют смесь высокотемпературной и низкотемпературной форм оксида алюминия в соотношении от 0,05:0,95 до 0,50: 0,50 (в пересчете на Al2O3) и в качестве низкотемпературной формы оксида алюминия берут бемит, псевдобемит, гидраргиллит, γ -Al2O3 или ρ -Al2O3, а в качестве высокотемпературной формы - α -Al2O3 или θ -Al2O3. Изобретение обеспечивает получение никелевого катализатора гидрирования с высокой активностью. 1 табл.

Способ получения никелевого катализатора гидрирования, включающий смешение основного карбоната никеля с алюмооксидным носителем в присутствии водного раствора аммиака с последующей сушкой, прокаливанием, измельчением, смешением с графитом и таблетированием, отличающийся тем, что в качестве алюмооксидного носителя используют смесь высокотемпературной и низкотемпературной форм оксида алюминия в соотношении от 0,05 0,95 до 0,50 0,50 (в пересчете на Al2O3) и в качестве низкотемпературной формы оксида алюминия берут бемит, псевдобемит, гидраргиллит, γ-Al2O3 или ρ-Al2O3, а в качестве высокотемпературной формы -α- Al2O3 или θ-Al2O3.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 403429, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 272283, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-20—Публикация

1996-09-05—Подача