Изобретение относится к области изготовления составных изделий методами порошковой металлургии и может быть использовано для изготовления биметаллических подшипников скольжения, фильтрующих трубчатых элементов с различными свойствами слоев и т.д.

Известно устройство для нанесения покрытий прессованием металлических порошков (А. с. СССР 582910 МКИ B 22 F 7/04 опубл. БИ 45 1977), в котором напрессовывание порошка на внутреннюю поверхность основы осуществляется в радиальном направлении при протягивании прошивки с конической рабочей поверхностью. К недостаткам устройства относится то, что перед напрессовкой слоя порошка внутренняя заготовка должна быть уже сформирована, что с одной стороны усложняет процесс и с другой ограничивает возможности напрессовывания тонких слоев, поскольку толщина стенки заготовки слоя и ее высота ограничивают технологическими возможностями методов порошковой металлургии.

Наиболее близким к заявляемому объекту является устройство для изготовления двухслойных изделий трубчатой формы (А.с. СССР 1084115 МКИ B 22 F 3/02 опубл. БИ 13 1984), которое включает подвижную матрицу, вставку матрицы с кольцевой канавкой и резиновым уплотнением, центральный стержень с кольцевыми канавками с коническими поверхностями, верхний и нижний пуансоны.

При работе устройства напрессовывание порошка осуществляется в основном по схеме одноосного сжатия, с присущим этому способу неоднородным распределением плотности в слое в направлении оси втулки. Только малая доля уплотнения порошка слоя происходит в радиальном направлении за счет наличия на стержне кольцевых канавок, однако разноплотность участков слоя при этом не устраняется.

При прессовании, вплоть до момента остановки матрицы в нижнем положении уплотняемый слой постоянно смещается относительно внутренней поверхности втулки вдоль оси, что препятствует созданию контактов между порошком слоя и стенкой втулки, а также приводит к возникновению нежелательных остаточных напряжений в напрессованном слое. Последнее может привести к отслаиванию и растрескиванию слоя, особенно при использовании порошков трудноформуемых материалов. Смена направления преобладающих напряжений (тангенциальных к поверхности втулки при осевом уплотнении на нормальные при радиальном уплотнении) происходит в тот момент, когда весь порошок напрессовываемого слоя уже подвергается пластической деформации и наклепан. Это снижает вклад деформации в радиальном направлении в улучшение сцепления слоя с основой.

Зазор между центральным стержнем и внутренней поверхностью основной втулки определяет как толщину слоя, так и радиальный размер камеры засыпки. Высота же камеры превышает высоту втулки в 1.5-2.5 раза. Таким образом, например, при напрессовывании слоев толщиной 1.5-2 мм при высоте втулок более 20 мм высота камеры засыпки будет превышать радиальный размер в 30 и более раз, что создает неблагоприятные условия засыпки порошка. Напрессовывание слоев толщиной менее 1.5 мм по этой же причине вызывает значительные технологические трудности.

Кроме того, использование вставки матрицы с кольцевой канавкой и резиновым уплотнением создает дополнительные трудности при автоматизации процесса из-за необходимости введения операции опускания вставки в исходное положение после выпрессовки детали.

Сущность изобретения заключается в том, что в устройстве для напрессовывания порошка на внутреннюю поверхность втулок, включающем матрицу со вставкой, центральный стержень, верхний и нижний пуансоны, стержень выполнен ступенчатым с коническим переходом, матрица снабжена второй вставкой подпружиненной относительно нее и первой вставки, а верхний пуансон также оснащен вставкой. Уплотнение порошка, таким образом, осуществляется в радиальном направлении при перемещении матрицы с деталью и засыпанным порошком слоя относительно конической поверхностью стержня. Формирующаяся в нижней части напрессовываемого слоя зона пониженной плотности уплотняется дополнительно в осевом направлении в конце цикла.

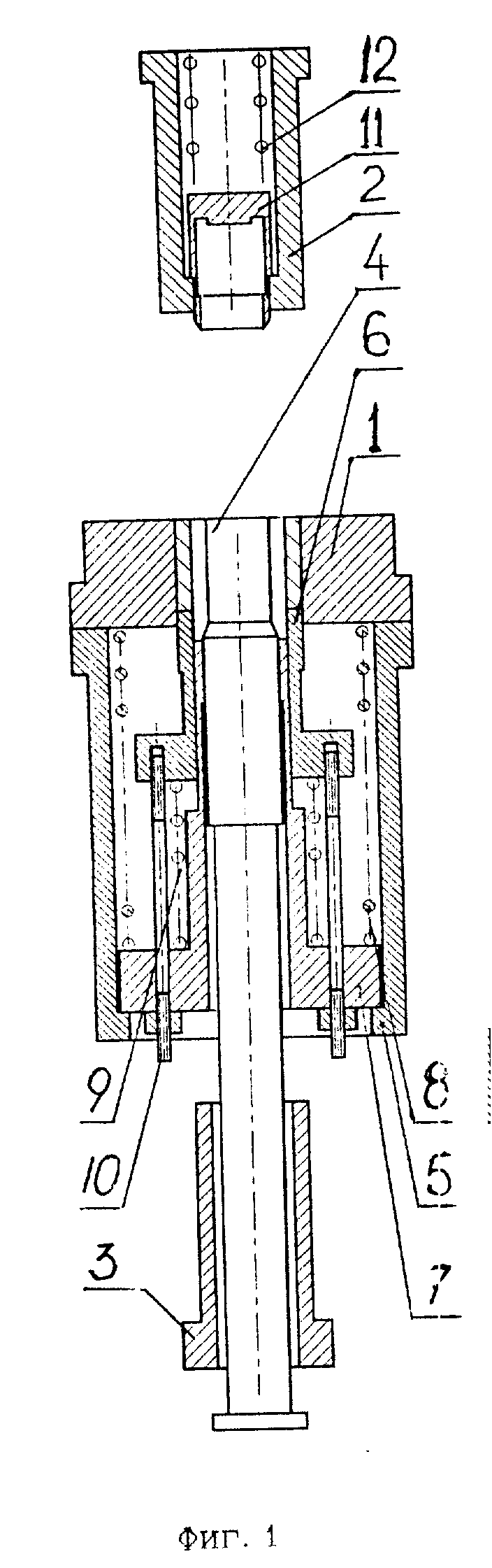

Основными частями предлагаемого устройства являются матрица 1, верхний 2 и нижний 3 пуансоны, а также центральный стержень с конической рабочей поверхностью 4, который осуществляет уплотнение порошка в радиальном направлении (фиг. 1).

Диаметр центрального отверстия матрицы превышает диаметр заготовки на 0.05-0.2 мм. Матрица жестко связана с основанием 5 и имеет две подвижные вставки 6 и 7, которые могут перемещаться относительно матрицы и взаимно. Наружная цилиндрическая поверхность рабочей части вставки 6 входит с зазором в матрицу, внутренняя цилиндрическая поверхность рабочей части вставки 7 сопрягается с зазором с нижней частью стержня. Перед началом прессования блок матрица-основание прижимается у упорам, ограничивающим его перемещение вверх, пружинами или пневмоцилиндром (на схеме не указаны). Нижний торец вставки 7 пружиной 9 на расстояние, определяемое шпильками 10.

Заготовка вставляется в матрицу, при этом внутренняя поверхность заготовки, внутренняя поверхность вставки 6, торец вставки 7 и поверхность стержня 4 определяют размеры камеры засыпки порошка.

Поскольку уплотнение порошка осуществляется в радиальном направлении, радиальный размер камеры засыпки превышает толщину слоя в 1.5.2.5 раза в зависимости от насыпного веса порошка. Высота камеры засыпки также существенно меньше по сравнению с прототипом. Вышеуказанное создает более благоприятные условия для засыпки порошка при напрессовывании тонких слоев большой протяженности.

Верхний пуансон 2 крепится к верхнему плунжеру пресса (или к верхней плите прессблока) и имеет центральное цилиндрическое отверстие, в которое может входить с зазором нижняя часть стержня. Внутри пуансона размещена тонкостенная вставка 11, которая входит в отверстие пуансона с зазором и удерживается в нижнем положении пружиной 12. Внутренний диаметр вставки превышает диаметр верхней части стержня на 0.05-0.1 мм.

При работе устройства заготовка вставляется в полость матрицы 1, порошок засыпается в камеру засыпки до ее верхней кромки. При ходе плунжера пресса вниз сначала вставка верхнего пуансона 11 входит в полость матрицы и перемещает порошок в верхней части камеры засыпки частично уплотняя его. Затем верхний пуансон 2 упирается в кромку матрицы 1 и верхний торец детали и увлекает их вниз.

Матрица 1 вместе со вставками 6, 7 и порошок смещаются относительно неподвижного стержня 4. Слой порошка, прилегающий к конической части стержня, перемещается относительно остального порошка в камере засыпки, уплотняя его. Торец верхнего пуансона и вставка 11 удерживают порошок в верхней части камеры засыпки от смещения в момент формирования зоны деформации. При достижении порошком некоторого значения плотности (в зависимости от типа порошка 0.4.0.7 от плотности компактного материала) начинает осуществляться уплотнение порошка в радиальном направлении.

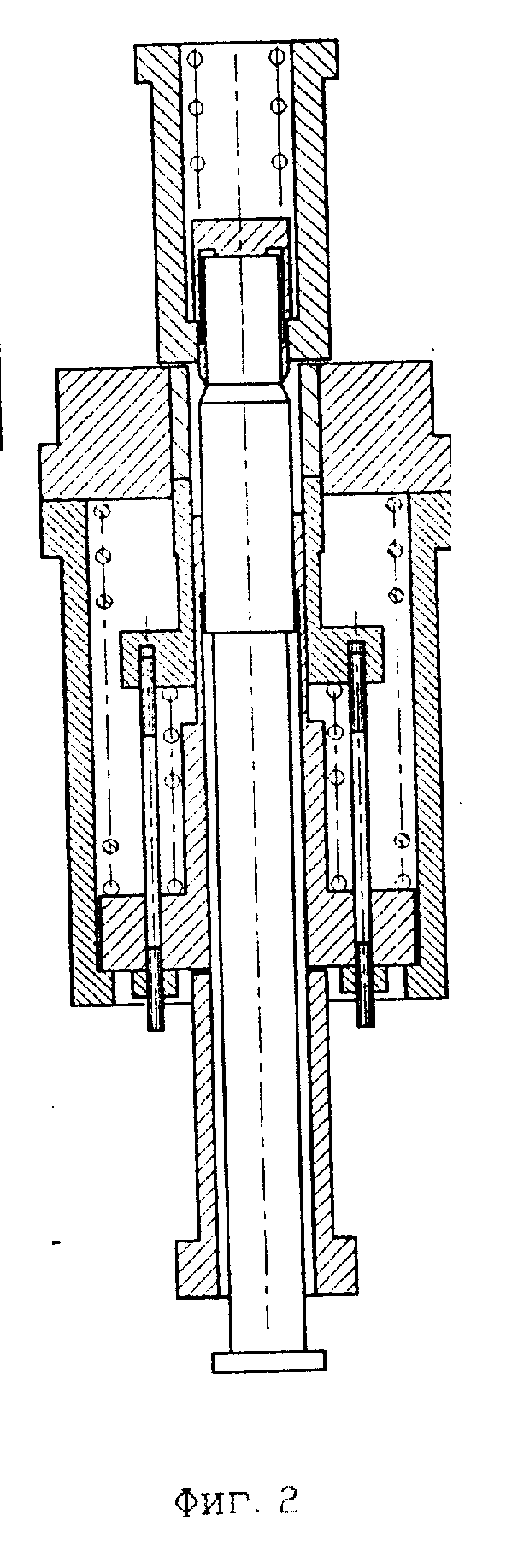

Таким образом, в полости, прилегающей к нижнему торцу втулки, образуется область малой плотности порошка, который уплотняется в конце цикла напрессовки при смещении детали 7 относительно детали 6 после упора ее в кромку неподвижного нижнего пуансона 3 (фиг. 2). В это время центральная часть слоя уплотнена и создает противодавление смещению порошка в нижней части, что приводит к уплотнению слоя.

Применение двух вставок матрицы помимо уплотнения крайней зоны слоя позволяет также избежать входа конической части стержня 4 в цилиндрическую часть вставки 7 (с зазором 30.50 мкм) в момент засыпки порошка и, таким образом, исключить возможность заклинивания порошка между конусом и тонкостенной вставкой.

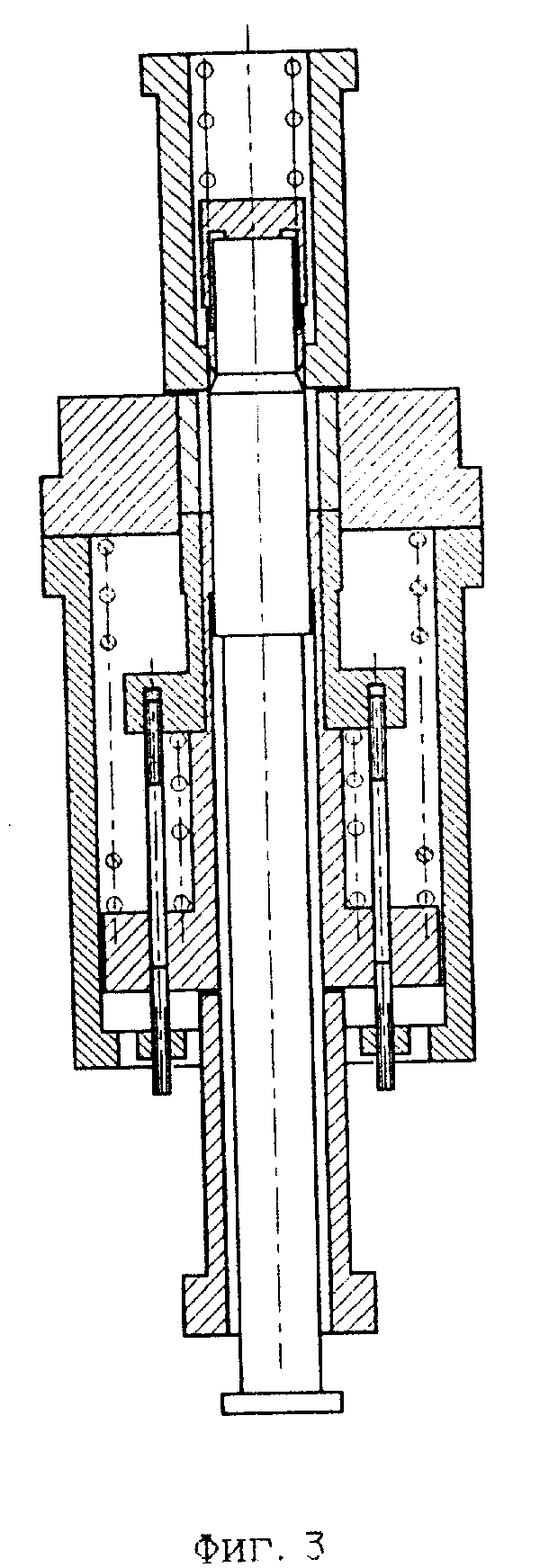

При подходе кромки вставки верхнего пуансона 11 к конической рабочей части стержня верхний торец стержня упирается в дно вставки 11 и, преодолевая усилие пружины 12, останавливает ее. При дальнейшем движении верхнего пуансона и матрицы вниз, коническая часть стержня уплотняет порошок, прилегающий к кромке наружной втулки, и выталкивает часть порошка за пределы втулки. Положение инструмента, при котором нижняя часть стержня входит в цилиндрическое отверстие верхнего пуансона, является крайним нижним положением матрицы (фиг. 3). После достижения этого положения нагрузка снимается и верхний пуансон поднимается вверх.

После снятия нагрузки втулка плотно зажата на стержне и матрица или удерживается в нижнем положении за счет сил трения между раздавшейся наружной втулкой и неподвижным стержнем, или поднимается в крайнее верхнее положение, если силы трения между ней и наружной втулкой незначительны (например, при напрессовывании тонких слоев на толстостенную втулку).

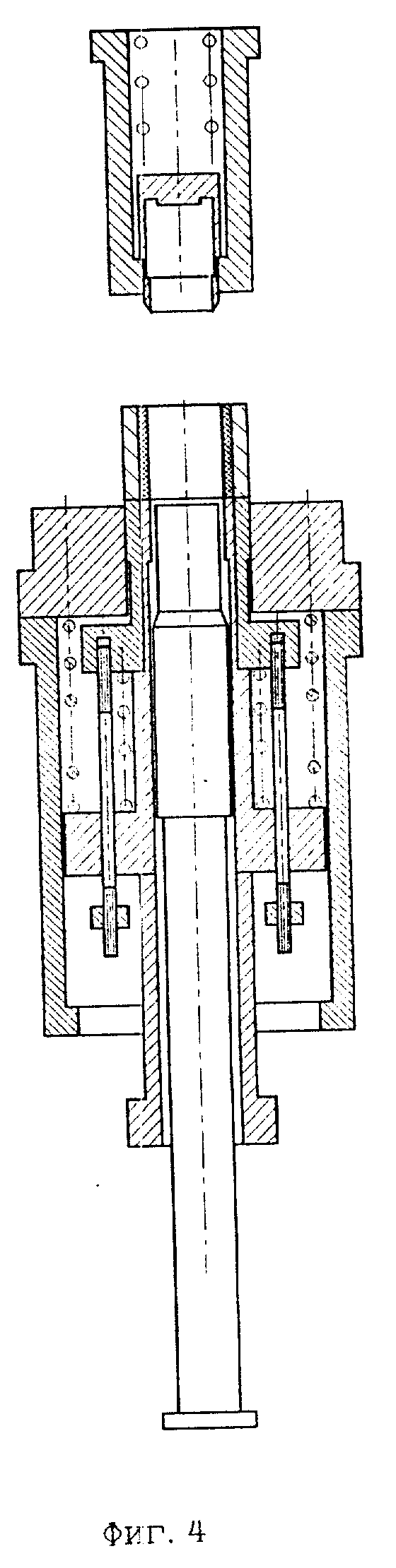

В конце цикла напрессовывания нижний пуансон 3 поднимается вверх, упирается в нижнюю кромку внутренней вставки матрицы 7, которая совместно со вставкой 6 стягивает двухслойную втулку со стержня и (в случае, если втулка зажата в матрице) выталкивает втулку из матрицы (фиг. 4).

Далее нижний пуансон опускается вниз, а вставки 6 и 7 под действием пружин занимают исходное положение. Применение пружин для задания положения вставок матрицы также является преимуществом заявляемого устройства по сравнению с прототипом, поскольку облегчает автоматизацию процесса (т.к. не требуется операции приведения вставки в исходное положение).

Изобретение относится к области изготовления составных изделий методами порошковой металлургии и может быть использовано для изготовления биметаллических подшипников скольжения, фильтрующих трубчатых элементов с различными свойствами слоев и т.д. Устройство состоит из матрицы со вставками, нижнего пуансона, верхнего пуансона со вставкой и ступенчатого стержня с коническим переходом между диаметрами. В начале цикла прессования матрица находится в крайнем верхнем положении, заготовка помещается в матрицу, порошок засыпается между внутренней поверхностью заготовки и верхней частью стержня. При ходе верхнего пуансона вниз он упирается в кромку матрицы и увлекает ее вниз. Уплотнение порошка осуществляется в радиальном направлении при перемещении матрицы, заготовки и порошка относительно конической части стержня. В конце цикла прессования вставки матрицы перемещаются и уплотняют зону пониженной плотности в нижней части слоя. По окончании напрессовки нижний пуансон выталкивает деталь. 4 ил.

Устройство для напрессовывания порошка на внутреннюю поверхность втулок, содержащее матрицу с вставкой, центральный стержень, верхний и нижний трубчатые пуансоны, отличающееся тем, что стержень выполнен ступенчатым с коническим переходом, матрица имеет дополнительную вставку, подпружиненную относительно матрицы и первой вставки, а верхний пуансон оснащен размещенной в его полости подпружиненной вставкой.

| Устройство для нанесения покрытий из порошковых материалов на внутренние поверхности изделий | 1988 |

|

SU1524968A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для нанесения покрытий из металлических порошков на внутренние цилиндрические поверхности | 1988 |

|

SU1585078A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-01-20—Публикация

1995-10-09—Подача