Изобретение относится к обработке металлов резанием и может быть использовано при обработке поверхностей деталей фрезами на станках с ЧПУ.

Известен способ фрезерования, при котором ось фрезы устанавливают перпендикулярно обрабатываемой поверхности [1]

Недостатком этого способа является невозможность получения радиусных поверхностей на обрабатываемой заготовке и низкое качество обработанной поверхности в результате царапания по ней не участвующих в снятии припуска зубьев.

Известен способ фрезерования, при котором фрезу наклоняют относительно обрабатываемой поверхности для обеспечения требуемого радиуса кривизны причем фрезе придают вращательное движение, а заготовке поступательное. Угол наклона фрезы определяют в соответствии с кривизной обрабатываемой поверхности из интервала 3-23o [2] Недостатком этого способа является низкая точность обработки, обусловленная тем, что не учитываются упругие отжатия инструмента, возникающие в процессе обработки.

Сущность изобретения состоит в том, что угол наклона фрезы к обрабатываемой поверхности определяется с учетом компенсации упругих отжатий технологической системы и постоянно изменяется в процессе обработки в зависимости от изменения величины припуска.

Технический результат повышение точности обработки путем обеспечения компенсации упругих отжатий.

Данный способ может быть реализован при обработке деталей на станках с ЧПУ.

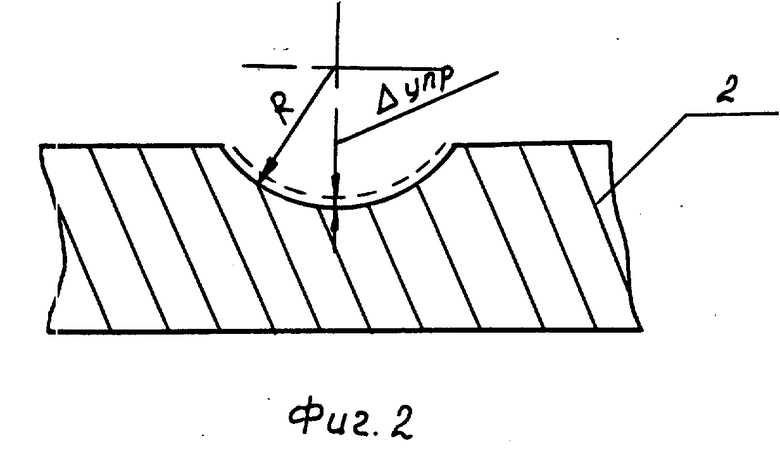

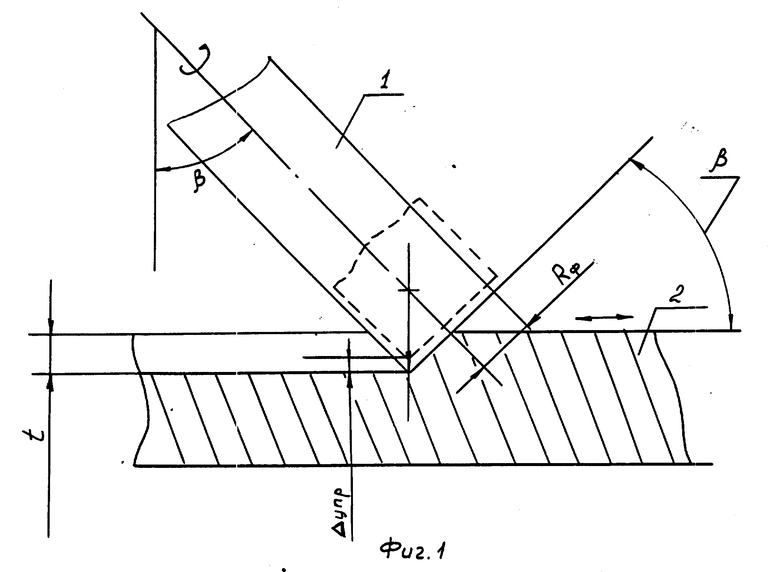

На фиг. 1 представлена схема обработки поверхности заготовки фрезой. На фиг. 2 представлен профиль обработанной поверхности.

Фрезе (1) радиуса Rф придают вращательное движение, заготовке (2) поступательное, а ось фрезы наклона на угол β относительно обрабатываемой поверхности для получения требуемого радиуса кривизны R (фиг. 2).

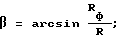

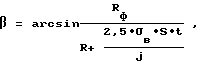

Исходя из кинематической схемы (фиг. 1) угол наклона фрезы определяется:

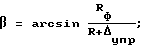

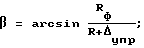

Однако в процессе резания возникают упругие отжатия Δупр (фиг. 2), влияющие на радиуса кривизны обработанной поверхности R, что необходимо учитывать при определении β:

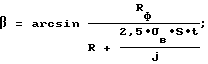

Величину упругих отжатий Δупр определяют по формуле

где P сила резания;

j жесткость технологической системы;

P = 2,5•σв•S•t;

σв предел прочности обрабатываемого материала;

S подача;

t припуск на обработку.

Величину припуска непрерывно измеряют в процессе обработки и в зависимости от ее изменения измеряют угол наклона фрезы.

Итоговая формула:

Пример. Производят обработку детали фрезой, требуется получить радиус кривизны обработанной поверхности R 20 мм.

Радиус фрезы Rф 10 мм.

Предел прочности обрабатываемого материала σв 1300 Мпа.

Припуск на обработку t1 2 мм.

Подача Sz 1 мм,

Жесткость технологической системы j = 2,510•10 Н/мм,

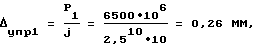

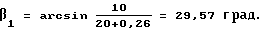

1. Угол наклона фрезы:

P1 = 2,5•σв•S•t = 2,5•1300•106•1•2 = 6500•106 H,

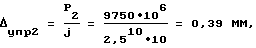

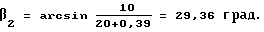

2. В процессе обработки припуск изменялся: t2 3 мм, тогда необходимо изменить угол наклона фрезы

P2 = 2,5•σв•S•t = 2,5•1300•106•1•3 = 9750•106 H,

Из данного примера можно сделать выход, что существенное влияние на точность размеров обработанной поверхности оказывают упругие отжатия и их компенсация значительно повышает точность обработки.

Преимуществом по сравнению с прототипом является то, что в предлагаемом способе угол наклона фрезы связан с размерами обработанной поверхности математической зависимостью, что позволяет управлять точностью обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФРЕЗЕРОВАНИЯ ЗАГОТОВОК С ПЕРЕМЕННЫМ ПРИПУСКОМ | 1996 |

|

RU2107593C1 |

| СПОСОБ УПРАВЛЕНИЯ ОБРАБОТКОЙ ЗАГОТОВОК ПЕРЕМЕННОЙ ШИРИНЫ МНОГОЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 1992 |

|

RU2028909C1 |

| КОНЦЕВАЯ ФРЕЗА | 1998 |

|

RU2147492C1 |

| СПОСОБ ХОНИНГОВАНИЯ | 1999 |

|

RU2155123C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ФРИКЦИОННО-ЛЕЗВИЙНОЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2274524C2 |

| ФРЕЗА | 1998 |

|

RU2138371C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ | 1998 |

|

RU2121422C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ С ФРИКЦИОННЫМ ПОВЕРХНОСТНЫМ УПРОЧНЕНИЕМ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288828C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПЛОСКИХ ДЕТАЛЕЙ В ПРОЦЕССЕ АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 1999 |

|

RU2165338C2 |

| СПОСОБ ОБРАБОТКИ КОМПЛЕКТА ВИНТОВ | 2008 |

|

RU2381877C1 |

Использование: обработка металлов резанием, а именно фрезами. Сущность изобретения: обеспечивают получение требуемого радиуса кривизны обрабатываемой поверхности заготовки путем установки фрезы под углом относительно этой поверхности. Фрезе придают при этом вращательное движение, а заготовке - поступательное. Угол наклона фрезы изменяют в процессе обработки в зависимости от величины припуска и определяют по формуле, данной в формуле изобретения. 2 ил.

Способ обработки поверхностей фрезой, включающий получение требуемого радиуса кривизны обрабатываемой поверхности заготовки путем установки фрезы под углом относительно этой поверхности, причем фрезе придают вращательное движение, а заготовке поступательное, отличающийся тем, что угол наклона фрезы изменяют в процессе обработки в зависимости от изменения величины припуска, при этом угол наклона фрезы определяют по формуле

где β _ угол наклона фрезы, град.

R требуемый радиус кривизны обрабатываемой поверхности, мм;

Rф радиус фрезы, мм;

j жесткость технологической системы, Н/мм;

σв _ предел прочности обрабатываемого материала, МПа;

S подача, мм;

t припуск на обработку, мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колка И.А., Кувшинский В.В | |||

| Многошпиндельные станки | |||

| Библиотека станочника | |||

| - М.: Машиностроение, 1983 - 136, с | |||

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1307687, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-01-20—Публикация

1996-04-16—Подача